Worauf Sie bei der Auswahl einer Rotationsverpackungsmaschine für Ihre Produktionslinie achten sollten

Einführung

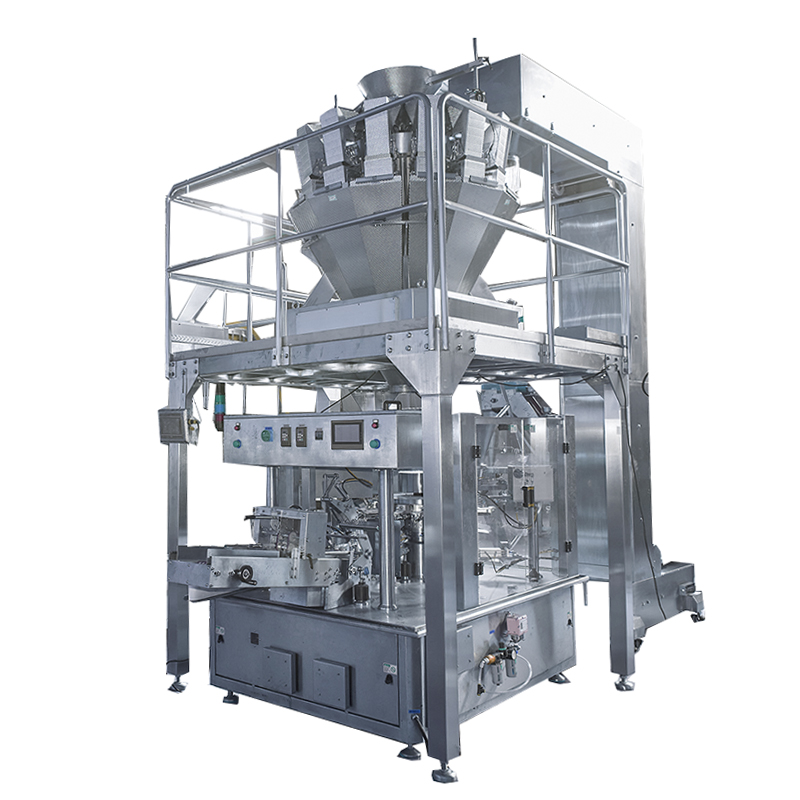

Eine Rotationsverpackungsmaschine ist ein automatisiertes System zur Hochgeschwindigkeitsverpackung von Produkten wie Pulvern, Flüssigkeiten und Granulaten. Diese Maschinen arbeiten mit einem rotierenden Turm, an dem mehrere Stationen synchronisiert Aufgaben wie das Aufnehmen von Beuteln, das Öffnen, Befüllen, Verschließen und Spülen mit Stickstoff ausführen. Aufgrund ihrer Effizienz und Flexibilität werden sie in Branchen wie der Lebensmittel-, Pharma- und Kosmetikindustrie häufig eingesetzt.

Bei der Auswahl einer Rundlaufverpackungsmaschine sollten Faktoren wie Produktionsdurchsatz, Beutelkompatibilität und Siegelgenauigkeit berücksichtigt werden. Ebenso wichtig ist die Bewertung des Abfüllsystems – ob volumetrisch, mit Schnecke oder mit Mehrkopfwaage – und die Sicherstellung, dass es die benötigten Beuteltypen, wie z. B. Standbodenbeutel oder Zipperbeutel, unterstützt.

Funktionen wie einfache Produktwechsel, CIP-Reinigung (Clean-in-Place) und die nahtlose Integration mit anderen Anlagen können die Produktionseffizienz weiter steigern. Lassen Sie uns über die Produktionsanforderungen Ihres Unternehmens sprechen.

Ihre Produktionsanforderungen

Rotationsverpackungsmaschinen sollten auf Ihre Produktionsgröße und -ziele abgestimmt sein. Ermitteln Sie, ob Sie auf Hochgeschwindigkeitsverpackung oder Kleinserienproduktion setzen, da verschiedene Maschinenmodelle – wie Simplex oder Duplex – unterschiedliche Durchsatzleistungen und Flexibilität bieten. Diese Analyse gewährleistet optimale Anlagenleistung und Kosteneffizienz.

● Produktionsgeschwindigkeit und Produktionsvolumenanforderungen

Automatische Rundlaufbeutelverpackungsmaschinen zeichnen sich durch schnelle, kontinuierliche Produktionsabläufe aus und erreichen je nach Modell und Produkttyp Geschwindigkeiten von bis zu 80 Beuteln pro Minute. Maschinen wie Duplex-Modelle sind auf die Produktion großer Stückzahlen ausgelegt und eignen sich daher ideal für Unternehmen, die einen hohen Durchsatz ohne Kompromisse bei der Präzision benötigen.

● Produkttyp und Verpackungsart

Automatische Rundbeutelverpackungsmaschinen sind vielseitig einsetzbar und eignen sich daher für die problemlose Verarbeitung von Flüssigkeiten, Pulvern und Feststoffen. Sie unterstützen verschiedene Verpackungsarten wie Standbodenbeutel, Flachbeutel und Zipperbeutel und erfüllen so die Anforderungen unterschiedlichster Branchen, von der Lebensmittel- bis zur Pharmaindustrie.

● Materialhandhabungskapazitäten

Moderne Rundlauf-Beutelverpackungsmaschinen integrieren fortschrittliche Materialhandhabungssysteme wie Mehrkopfwaagen und Schneckenfüller und gewährleisten so gleichbleibende Genauigkeit. Funktionen wie die Beutelpräsenzerkennung verhindern Materialverschwendung, indem sie den Prozess bei fehlenden Beuteln stoppen und so die Produktionseffizienz weiter steigern.

Qualität und Genauigkeit der Verpackung

Die Qualität der Verpackung beeinflusst die Produktintegrität und -konsistenz während der gesamten Produktion maßgeblich. Präzises Abfüllen und Versiegeln verhindern Unterfüllung, Verschütten oder Verunreinigungen, was für die Kundenzufriedenheit und die Einhaltung gesetzlicher Vorschriften unerlässlich ist. Rotationsverpackungsmaschinen zeichnen sich durch ihre Fähigkeit aus, Produkte präzise und schnell abzufüllen und zu versiegeln.

◆ Präzise Versiegelung und Abfüllung

Präzise Versiegelung gewährleistet, dass das Produkt vor Umwelteinflüssen wie Luft und Feuchtigkeit geschützt bleibt. Rotationsmaschinen mit fortschrittlichen Versiegelungstechnologien, wie z. B. temperaturkontrollierten Versiegelungsköpfen, erzeugen luftdichte Versiegelungen, um die Qualität zu erhalten und Abfall zu reduzieren. Auch die Abfüllgenauigkeit ist entscheidend; beispielsweise minimiert eine exakte Dosierung Abweichungen in der Produktmenge, was insbesondere bei Produkten wie Pulvern, Ölen oder Flüssigkeiten wichtig ist, um eine gleichbleibende Qualität über alle Verpackungschargen hinweg zu gewährleisten.

◆ Auswirkungen auf die Haltbarkeit und Frische des Produkts

Eine gut verschlossene Verpackung ist entscheidend für die Verlängerung der Haltbarkeit von Produkten, da sie den Kontakt mit Sauerstoff und Feuchtigkeit, die zum Verderben führen können, minimiert. Rotationsvakuumierer können das Bakterienwachstum und die Oxidation deutlich verzögern und so die Frische der Produkte länger erhalten. Dies ist besonders vorteilhaft für Lebensmittel, Kosmetika und pharmazeutische Produkte, bei denen Frische während Lagerung und Vertrieb höchste Priorität hat.

Automatisierungsfunktionen

Die Automatisierung von Rundläufer-Beutelabfüllmaschinen verbessert Effizienz, Genauigkeit und Durchsatz und ist daher für Produktionslinien mit dem Ziel höherer Produktivität unerlässlich. Moderne Systeme nutzen fortschrittliche Technologien wie die kontinuierliche Rundlaufbewegung, wodurch Ausfallzeiten vermieden und die Betriebskonsistenz erhöht wird.

✔ Benutzerfreundliche Oberfläche und Bedienelemente

Ein Schlüsselaspekt automatisierter Verpackungsmaschinen ist ihre intuitive Benutzeroberfläche. Diese Maschinen verfügen über benutzerfreundliche Bedienfelder, oft mit Touchscreens und individuell anpassbaren Einstellungen. Dadurch können Bediener Parameter schnell anpassen, was den Lernaufwand und potenzielle Bedienungsfehler reduziert.

✔ Automatisierungsgrad

Rotationsverpackungsmaschinen unterscheiden sich in ihrem Automatisierungsgrad, von halbautomatischen Systemen bis hin zu vollautomatischen Linien. Vollautomatische Modelle optimieren die Produktivität durch nahtlose Integration mit Förderbändern und anderen Anlagen und minimieren so den menschlichen Eingriff im gesamten Prozess. Solche Maschinen sind besonders in Branchen mit hohem Durchsatz von Vorteil.

Platzbedarf der Maschine

Die physischen Abmessungen einer Rotationsbeutelverpackungsmaschine beeinflussen, wie gut sie sich in Ihre Produktionsumgebung integrieren lässt. Hersteller müssen zudem modulare oder anpassbare Designs in Betracht ziehen, um Flexibilität und zukünftige Skalierbarkeit zu gewährleisten.

● Physikalische Abmessungen der Maschine

Die Größe einer Rotationsbeutel-Abfüllmaschine hat direkten Einfluss auf die Produktionsplanung. Kompakte Modelle lassen sich leichter in bestehende Linien integrieren, ohne den Arbeitsablauf zu stören, während größere Maschinen unter Umständen individuelle Layouts erfordern.

● Modulare oder anpassbare Designs

Modulare Designs bieten Flexibilität, da Hersteller die Maschine mit minimalen Unterbrechungen an unterschiedliche Produkte oder Verpackungsanforderungen anpassen können. Diese Anpassungsfähigkeit erleichtert die Einführung neuer Produkte, ohne das gesamte System ersetzen zu müssen, und gewährleistet Skalierbarkeit und reibungslosen Betrieb auch bei wechselnden Produktionsanforderungen.

Geschwindigkeits- und Ausfallzeitmanagement

Die Kontrolle von Geschwindigkeit und Ausfallzeiten ist entscheidend für die Aufrechterhaltung der Effizienz. Maschinen mit hoher Taktfrequenz (Zyklen pro Minute) und schnellen Umrüstzeiten tragen dazu bei, Störungen zu minimieren und einen reibungslosen Produktionsablauf zu gewährleisten.

◆ Maschinengeschwindigkeit

Die Verarbeitungsgeschwindigkeit, üblicherweise in Beuteln pro Minute (PPM) gemessen, ist ein entscheidender Leistungsindikator. Höhere PPM-Werte sind für die Produktion großer Mengen unerlässlich, die Präzision bei solch hohen Geschwindigkeiten zu gewährleisten, kann jedoch eine Herausforderung sein. Einige Maschinen erreichen Geschwindigkeiten von bis zu 45 PPM und erzielen so ein optimales Verhältnis zwischen Geschwindigkeit und Qualität, um die Produktionsziele effizient zu erreichen.

◆ Umrüstzeiten und Flexibilität

Schnelle und effiziente Produktwechsel sind entscheidend, um Ausfallzeiten zu minimieren, insbesondere beim Wechsel von Produkttypen oder Verpackungsformaten. Neuere Maschinen unterstützen optimierte Produktwechsel durch automatisierte Systeme und intuitive Mensch-Maschine-Schnittstellen (HMIs), wodurch manuelle Anpassungen deutlich reduziert werden.

Einhaltung von Industriestandards

Rotationsverpackungsmaschinen müssen strenge Branchenvorschriften einhalten, um Sicherheit, Effizienz und Nachhaltigkeit zu gewährleisten. Die Einhaltung von Lebensmittel-, Elektro- und Umweltstandards ist unerlässlich, um die gesetzlichen und betrieblichen Anforderungen zu erfüllen.

▼ Lebensmittelsicherheitsstandards und Zertifizierungen (HACCP, FDA, GMP)

Verpackungsmaschinen für Lebensmittel müssen Standards wie HACCP, FDA-Richtlinien und Gute Herstellungspraxis (GMP) erfüllen. Diese Rahmenbedingungen gewährleisten, dass die Produktionsumgebungen Kontaminationsrisiken minimieren und die Produktqualität während des gesamten Prozesses aufrechterhalten – unerlässlich für die behördliche Zulassung und das Vertrauen der Kunden.

▼ Einhaltung der elektrischen und mechanischen Sicherheitsbestimmungen (CE-Kennzeichnung, ISO-Normen)

Rotationsmaschinen müssen die Anforderungen der ISO- und CE-Kennzeichnung erfüllen, um Betriebssicherheit und Zuverlässigkeit zu gewährleisten. Diese Zertifizierungen umfassen elektrische, mechanische und betriebliche Sicherheitsvorkehrungen und reduzieren Gefahren bei der Nutzung und Wartung der Maschinen.

▼ Umwelt- und Energieeffizienzstandards

Moderne Rotationsmaschinen müssen Umweltstandards hinsichtlich Energieeffizienz und Abfallreduzierung erfüllen. Zertifizierungen wie FSSC 22000 betonen die Nachhaltigkeit von Verpackungsprozessen und fördern den verantwortungsvollen Umgang mit Materialien und Energie unter Wahrung der Lebensmittelsicherheit.

Abschluss

Bei der Auswahl einer Rundlaufverpackungsmaschine für Ihre Produktionslinie ist es entscheidend, Faktoren wie Geschwindigkeit, Präzision und die Einhaltung von Industriestandards zu berücksichtigen. Maschinen wie die 8-Stationen-Rundlaufverpackungsmaschine SW-8-200 gewährleisten ein gleichmäßiges Abfüllen und Verschließen und erfüllen gleichzeitig die regulatorischen Anforderungen von Branchen wie der Lebensmittel- und Pharmaindustrie. Diese Maschinen optimieren die Betriebsabläufe und steigern so sowohl die Effizienz als auch die Produktqualität.

Für optimale Ergebnisse empfiehlt sich ein renommierter Hersteller wie Smart Weigh, der fortschrittliche Lösungen wie die automatische Rundlaufverpackungsmaschine SW-8-200 anbietet. Dank ihres Fokus auf kundenspezifische Designs und energieeffizienten Betrieb sind die Verpackungsmaschinen von Smart Weigh auf vielfältige Verpackungsanforderungen zugeschnitten und erfüllen gleichzeitig höchste Standards in puncto Leistung und Nachhaltigkeit.

Smart Weigh ist ein weltweit führender Anbieter von hochpräzisen Wiege- und integrierten Verpackungssystemen und genießt das Vertrauen von über 1.000 Kunden und mehr als 2.000 Verpackungslinien weltweit. Mit lokaler Unterstützung in Indonesien, Europa, den USA und den VAE liefern wir schlüsselfertige Verpackungslinienlösungen – von der Materialzufuhr bis zur Palettierung.

Schnelllink

Verpackungsmaschine