2012 ರಿಂದ - ಸ್ಮಾರ್ಟ್ ವೇ ಕ್ಲೈಂಟ್ಗಳಿಗೆ ಕಡಿಮೆ ವೆಚ್ಚದಲ್ಲಿ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಸಹಾಯ ಮಾಡಲು ಬದ್ಧವಾಗಿದೆ.

ನಿಮ್ಮ ಸಸ್ಯಕ್ಕೆ ಸರಿಯಾದ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವನ್ನು ಕಸ್ಟಮೈಸ್ ಮಾಡಿ

ಅಭಿವೃದ್ಧಿಶೀಲ ರಾಷ್ಟ್ರಗಳಲ್ಲಿ ಡಿಟರ್ಜೆಂಟ್ ಪೌಡರ್ ಮಿತವ್ಯಯಕಾರಿಯಾಗಿರುವುದರಿಂದ ಇದು ವಿಶ್ವಾದ್ಯಂತ ಜನಪ್ರಿಯತೆಯನ್ನು ಗಳಿಸಿದೆ. ಆಧುನಿಕ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಈ ಉದ್ಯಮದ ಅಭಿವೃದ್ಧಿಯನ್ನು ತೋರಿಸುತ್ತವೆ. ಈ ಯಂತ್ರಗಳು ನಿಖರವಾದ ನಿಖರತೆಯೊಂದಿಗೆ ನಿಮಿಷಕ್ಕೆ 20-60 ಚೀಲಗಳನ್ನು ತುಂಬಬಲ್ಲವು.

ಇಂದು ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಪುಡಿ ಮಾರ್ಜಕಗಳಿಂದ ಹಿಡಿದು ದ್ರವ ಸೂತ್ರೀಕರಣಗಳು ಮತ್ತು ಏಕ-ಬಳಕೆಯ ಪಾಡ್ಗಳವರೆಗೆ ಎಲ್ಲವನ್ನೂ ನಿರ್ವಹಿಸುತ್ತವೆ. ಸ್ಮಾರ್ಟ್ ಸಂವೇದಕಗಳು ಮತ್ತು IoT ತಂತ್ರಜ್ಞಾನವು ಈ ಯಂತ್ರಗಳನ್ನು ವಿಭಿನ್ನ ಅಗತ್ಯಗಳಿಗೆ ಹೊಂದಿಕೊಳ್ಳುವಲ್ಲಿ ಉತ್ತಮವಾಗಿಸಿದೆ. ನಿರ್ವಹಣೆ ಅಗತ್ಯವಿದ್ದಾಗ ಅವು ಊಹಿಸಬಲ್ಲವು, ಆದ್ದರಿಂದ ಅವುಗಳಿಗೆ ಕಡಿಮೆ ನಿಷ್ಕ್ರಿಯತೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಈ ಸಮಗ್ರ ಮಾರ್ಗದರ್ಶಿ ನಿಮ್ಮ ಸ್ಥಾವರಕ್ಕೆ ಸರಿಯಾದ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರವನ್ನು ಹೇಗೆ ಕಸ್ಟಮೈಸ್ ಮಾಡುವುದು ಎಂಬುದನ್ನು ಅನ್ವೇಷಿಸುತ್ತದೆ. ನಿಮ್ಮ ಕಾರ್ಯಾಚರಣೆಯ ಅಗತ್ಯಗಳನ್ನು ಹೊಂದಿಸುವುದು ಮತ್ತು ಉತ್ಪಾದನಾ ಉತ್ಪಾದನೆಯನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಹೆಚ್ಚಿಸುವುದು ಹೇಗೆ ಎಂಬುದನ್ನು ನೀವು ಕಲಿಯುವಿರಿ.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರ ಎಂದರೇನು?

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವು ಪುಡಿಮಾಡಿದ ಅಥವಾ ದ್ರವ ಮಾರ್ಜಕಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ ಪ್ಯಾಕ್ ಮಾಡಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಯಂತ್ರವಾಗಿದೆ. ಇದು ಫಾರ್ಮ್ ಫಿಲ್ ಮತ್ತು ಸೀಲ್ (FFS) ಅಡಿಯಲ್ಲಿ ಬರುತ್ತದೆ ಮತ್ತು ಇದನ್ನು ಪುಡಿ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರ ಎಂದೂ ಕರೆಯುತ್ತಾರೆ. ಇದು ಪ್ಯಾಕೇಜಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ಪುಡಿ/ದ್ರವವನ್ನು ವಿತರಿಸುವ, ಪ್ಯಾಕೇಜ್ಗಳನ್ನು ತಯಾರಿಸುವ ಮತ್ತು ಉತ್ಪನ್ನಗಳನ್ನು ಒಂದೇ ಬಾರಿಗೆ ತುಂಬುವ ಪ್ರಮುಖ ಸಾಧನಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಅರೆ-ಸ್ವಯಂಚಾಲಿತ/ಸ್ವಯಂಚಾಲಿತ ಆವೃತ್ತಿಗಳಲ್ಲಿ ಲಭ್ಯವಿದೆ, ಸಮತಲ ಅಥವಾ ಲಂಬ ದೃಷ್ಟಿಕೋನ ಮತ್ತು ಅತ್ಯುತ್ತಮ ಕೆಲಸದ ದಕ್ಷತೆಯನ್ನು ನೀಡುವ ಎಲ್ಲಾ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿವೆ. ಪೂರೈಕೆದಾರರನ್ನು ಅವಲಂಬಿಸಿ, ಡಿಟರ್ಜೆಂಟ್ ಭರ್ತಿ ಮಾಡುವ ಯಂತ್ರವನ್ನು ಖರೀದಿದಾರರ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಕಸ್ಟಮೈಸ್ ಮಾಡಬಹುದು ಮತ್ತು ನಿಯಂತ್ರಕ ಅವಶ್ಯಕತೆಗಳ ಪ್ರಕಾರ ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸುಧಾರಿತ ಪರಿಕರಗಳೊಂದಿಗೆ ಸಜ್ಜುಗೊಳಿಸಬಹುದು.

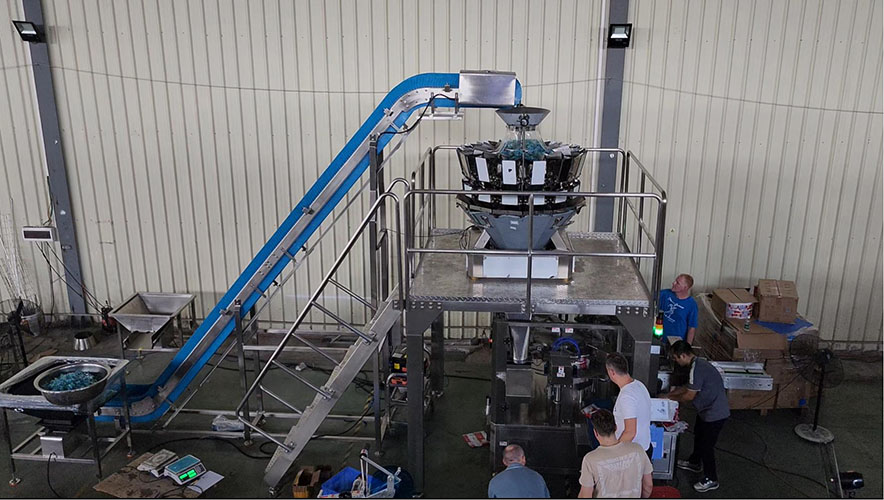

<ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ 产品图片>

ನಿಮ್ಮ ಸಸ್ಯಕ್ಕೆ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರಗಳು ಏಕೆ ಅತ್ಯಗತ್ಯ

ಇಂದು ಉತ್ಪಾದನಾ ಘಟಕಗಳು ಸ್ಥಿರವಾದ ಗುಣಮಟ್ಟವನ್ನು ಒದಗಿಸಲು ಮತ್ತು ಮಾರುಕಟ್ಟೆ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸಲು ಹೆಚ್ಚುತ್ತಿರುವ ಒತ್ತಡವನ್ನು ಎದುರಿಸುತ್ತಿವೆ. ಸ್ವಯಂಚಾಲಿತ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ತಮ್ಮ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಬಯಸುವ ಘಟಕಗಳಿಗೆ ಪ್ರಮುಖ ಸಾಧನಗಳಾಗಿವೆ.

ಈ ಯಂತ್ರಗಳು ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯವನ್ನು ಗಣನೀಯವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತವೆ, ಹೆಚ್ಚಿನ ವೇಗದ ಕಾರ್ಯಾಚರಣೆಗಳು ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ 60 ಸ್ಟ್ರೋಕ್ಗಳನ್ನು ತಲುಪುತ್ತವೆ. ಸ್ವಯಂಚಾಲಿತ ವ್ಯವಸ್ಥೆಗಳು ಏಕಕಾಲದಲ್ಲಿ ಬಹು ಕಾರ್ಯಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ ಮತ್ತು ಲೇಬಲಿಂಗ್, ಸೀಲಿಂಗ್ ಮತ್ತು ಗುಣಮಟ್ಟದ ಪರಿಶೀಲನೆಗಳನ್ನು ಸರಳೀಕೃತ ಪ್ರಕ್ರಿಯೆಯಾಗಿ ಸಂಯೋಜಿಸುತ್ತವೆ.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣವು ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ. ಆಧುನಿಕ ಯಂತ್ರಗಳು ನಿಖರವಾದ ಭರ್ತಿ ಮತ್ತು ತೂಕವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಅತ್ಯಾಧುನಿಕ ಸಂವೇದಕಗಳು ಮತ್ತು ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಬಳಸುತ್ತವೆ. ನಂತರ ಈ ವ್ಯವಸ್ಥೆಗಳು ಬ್ಯಾಚ್ಗಳಾದ್ಯಂತ ಉತ್ಪನ್ನ ಏಕರೂಪತೆಯನ್ನು ಕಾಯ್ದುಕೊಳ್ಳುತ್ತವೆ, ಇದು ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಸ್ಥಿರವಾಗಿರಿಸುತ್ತದೆ.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಗಣನೀಯ ಆರ್ಥಿಕ ಪ್ರಯೋಜನಗಳನ್ನು ನೀಡುತ್ತವೆ. ವ್ಯವಸ್ಥೆಗಳು ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಮೂಲಕ ಕಾರ್ಮಿಕ ವೆಚ್ಚವನ್ನು ಕಡಿತಗೊಳಿಸುತ್ತವೆ. ಪ್ರತಿ ಉತ್ಪನ್ನಕ್ಕೆ ಅಗತ್ಯವಿರುವ ನಿಖರವಾದ ಪ್ಯಾಕೇಜಿಂಗ್ ಸಾಮಗ್ರಿಗಳನ್ನು ಲೆಕ್ಕಾಚಾರ ಮಾಡುವ ಮೂಲಕ ಅವು ವಸ್ತು ಬಳಕೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುತ್ತದೆ. ಸ್ವಯಂಚಾಲಿತ ವ್ಯವಸ್ಥೆಗಳು ವಿರಾಮಗಳು ಅಥವಾ ಶಿಫ್ಟ್ ಬದಲಾವಣೆಗಳಿಲ್ಲದೆ ನಿರಂತರವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವುದರಿಂದ ಸಸ್ಯಗಳು ಕಾರ್ಯಾಚರಣೆಯ ವೆಚ್ಚವನ್ನು ಉಳಿಸುತ್ತವೆ.

ಸುರಕ್ಷತೆಯು ಈ ಯಂತ್ರಗಳನ್ನು ಅಮೂಲ್ಯ ಆಸ್ತಿಯನ್ನಾಗಿ ಮಾಡುತ್ತದೆ. ಸ್ವಯಂಚಾಲಿತ ಪ್ಯಾಕೇಜಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳು:

● ಸಂಭಾವ್ಯ ಹಾನಿಕಾರಕ ರಾಸಾಯನಿಕಗಳಿಗೆ ಕೆಲಸಗಾರ ಒಡ್ಡಿಕೊಳ್ಳುವುದನ್ನು ಕಡಿಮೆ ಮಾಡಿ

● ಪುನರಾವರ್ತಿತ ಚಲನೆಯ ಗಾಯಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಿ

● ರಕ್ಷಣಾತ್ಮಕ ಅಡೆತಡೆಗಳು ಮತ್ತು ತುರ್ತು ನಿಲುಗಡೆ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ಅಳವಡಿಸಿ

● ಕಾರ್ಯಾಚರಣೆಯ ಸುರಕ್ಷತೆಗಾಗಿ ಇಂಟರ್ಲಾಕ್ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಒಳಗೊಂಡಿದೆ

ಈ ಯಂತ್ರಗಳು ಪ್ಯಾಕೇಜಿಂಗ್ ಸಮಯದಲ್ಲಿ ಉತ್ಪನ್ನಗಳೊಂದಿಗೆ ನೇರ ಮಾನವ ಸಂಪರ್ಕವನ್ನು ಸೀಮಿತಗೊಳಿಸುವ ಮೂಲಕ ಸುರಕ್ಷಿತ ಕೆಲಸದ ಸ್ಥಳವನ್ನು ನೀಡುತ್ತವೆ. ಆಪ್ಟಿಕಲ್ ಸಂವೇದಕಗಳು ಮತ್ತು ತೂಕ ಪರಿಶೀಲನೆಗಳು ಉತ್ಪಾದನಾ ಮಾರ್ಗವನ್ನು ಬಿಡುವ ಮೊದಲು ಪ್ರತಿ ಪ್ಯಾಕೇಜ್ ಗುಣಮಟ್ಟದ ವಿಶೇಷಣಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುತ್ತವೆ.

ಉತ್ಪಾದನಾ ನಮ್ಯತೆಯು ತಯಾರಕರಿಗೆ ಮತ್ತೊಂದು ಪ್ರಮುಖ ಪ್ರಯೋಜನವನ್ನು ನೀಡುತ್ತದೆ. ಆಧುನಿಕ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರಗಳು ವಿಭಿನ್ನ ಪ್ಯಾಕೇಜಿಂಗ್ ಸ್ವರೂಪಗಳು ಮತ್ತು ಗಾತ್ರಗಳಿಗೆ ತ್ವರಿತವಾಗಿ ಹೊಂದಿಕೊಳ್ಳುತ್ತವೆ. ತಯಾರಕರು ಮಾರುಕಟ್ಟೆ ಬೇಡಿಕೆಗಳಿಗೆ ತ್ವರಿತವಾಗಿ ಪ್ರತಿಕ್ರಿಯಿಸಬಹುದು ಮತ್ತು ಕನಿಷ್ಠ ಡೌನ್ಟೈಮ್ನೊಂದಿಗೆ ಹೊಸ ಉತ್ಪನ್ನ ಬದಲಾವಣೆಗಳನ್ನು ಪ್ರಾರಂಭಿಸಬಹುದು.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳ ವಿಧಗಳು

ತ್ವರಿತ ಪ್ಯಾಕೇಜಿಂಗ್ ಪರಿಹಾರಗಳನ್ನು ಹುಡುಕುತ್ತಿರುವ ತಯಾರಕರು ಆಯ್ಕೆ ಮಾಡಲು ಹಲವಾರು ವಿಶೇಷ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರಗಳನ್ನು ಹೊಂದಿದ್ದಾರೆ. ಪ್ರತಿಯೊಂದು ಯಂತ್ರವು ನಿರ್ದಿಷ್ಟ ಅನ್ವಯಿಕೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಮತ್ತು ವಿಭಿನ್ನ ಉತ್ಪಾದನಾ ಅಗತ್ಯಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ.

▶ ಲಂಬ ಫಾರ್ಮ್ ಫಿಲ್ ಸೀಲ್ ಯಂತ್ರಗಳು (VFFS)

VFFS ಯಂತ್ರಗಳು ಪ್ಯಾಕೇಜಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ ಬಹುಮುಖತೆ ಮತ್ತು ವೇಗದಲ್ಲಿ ಶ್ರೇಷ್ಠವಾಗಿವೆ. ಈ ವ್ಯವಸ್ಥೆಗಳು ಫ್ಲಾಟ್ ರೋಲ್ ಸ್ಟಾಕ್ ಫಿಲ್ಮ್ನಿಂದ ಚೀಲಗಳನ್ನು ರಚಿಸುತ್ತವೆ ಮತ್ತು ಅವುಗಳನ್ನು ಒಂದು ಸುಗಮ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮುಚ್ಚುತ್ತವೆ. ಆಧುನಿಕ VFFS ಯಂತ್ರಗಳು ನಿಮಿಷಕ್ಕೆ 40 ರಿಂದ 1000 ಚೀಲಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದು. ಪರಿಕರ-ಮುಕ್ತ ಬದಲಾವಣೆಯ ವೈಶಿಷ್ಟ್ಯಗಳಿಗೆ ಧನ್ಯವಾದಗಳು, ನಿರ್ವಾಹಕರು ಗಂಟೆಗಳ ಬದಲು ನಿಮಿಷಗಳಲ್ಲಿ ವಿಭಿನ್ನ ಚೀಲ ಗಾತ್ರಗಳ ನಡುವೆ ಬದಲಾಯಿಸಬಹುದು.

▶ ರೋಟರಿ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು

ರೋಟರಿ ಪ್ಯಾಕೇಜಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳು ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಉತ್ಪಾದನಾ ಸೆಟ್ಟಿಂಗ್ಗಳಲ್ಲಿ ಹೊಳೆಯುತ್ತವೆ. ಅವು ವಸ್ತು ಫೀಡಿಂಗ್, ತೂಕ ಮತ್ತು ಸೀಲಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ನಿರ್ವಹಿಸುತ್ತವೆ. ಈ ಯಂತ್ರಗಳು 10-2500 ಗ್ರಾಂಗಳಷ್ಟು ಭರ್ತಿ ಮಾಡುವ ಪರಿಮಾಣದೊಂದಿಗೆ ನಿಮಿಷಕ್ಕೆ 25-60 ಚೀಲಗಳನ್ನು ಸಂಸ್ಕರಿಸುತ್ತವೆ. ಉತ್ಪನ್ನ ಸಂಪರ್ಕ ಪ್ರದೇಶಗಳು ನೈರ್ಮಲ್ಯ ಮಾನದಂಡಗಳು ಮತ್ತು ಬಾಳಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ನಿರ್ಮಾಣವನ್ನು ಬಳಸುತ್ತವೆ.

▶ ಬಾಕ್ಸ್/ಕ್ಯಾನ್ ತುಂಬುವ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ

ಬಾಕ್ಸ್ ಮತ್ತು ಕ್ಯಾನ್ ಭರ್ತಿ ಮಾಡುವ ಯಂತ್ರಗಳು ಪುಡಿ ಮಾರ್ಜಕಗಳು ಮತ್ತು ಹರಳಿನ ಉತ್ಪನ್ನಗಳೊಂದಿಗೆ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ. ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸ್ವಚ್ಛವಾಗಿಡಲು ಅವು ವೇಗವಾಗಿ ಕೆಲಸ ಮಾಡಲು ಬಹು ಭರ್ತಿ ಮಾಡುವ ತಲೆಗಳನ್ನು ಹೊಂದಿವೆ, ಜೊತೆಗೆ ಆಂಟಿ-ಡ್ರಿಪ್ ಮತ್ತು ಆಂಟಿ-ಫೋಮ್ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿವೆ. ಈ ಯಂತ್ರಗಳು ಪ್ರತಿ ಬಾರಿಯೂ ಸರಿಯಾದ ಪ್ರಮಾಣದಲ್ಲಿ ತುಂಬಿರುವುದನ್ನು ಖಚಿತಪಡಿಸುತ್ತವೆ ಮತ್ತು ಕೆಲಸವನ್ನು ಸುಲಭಗೊಳಿಸಲು ಸ್ವಯಂಚಾಲಿತ ಎಣಿಕೆಯನ್ನು ಹೊಂದಿರುತ್ತವೆ.

▶ ದ್ರವ ತುಂಬುವ ಯಂತ್ರಗಳು

ದ್ರವ ತುಂಬುವ ಯಂತ್ರಗಳು ವಿಭಿನ್ನ ದಪ್ಪ ಮತ್ತು ಪಾತ್ರೆ ಪ್ರಕಾರಗಳ ದ್ರವಗಳೊಂದಿಗೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ. ಅವು ದ್ರವದ ಅಗತ್ಯಗಳನ್ನು ಆಧರಿಸಿ ವಿಭಿನ್ನ ವಿಧಾನಗಳನ್ನು ಬಳಸುತ್ತವೆ, ಉದಾಹರಣೆಗೆ ದಪ್ಪ ದ್ರವಗಳಿಗೆ ಪಿಸ್ಟನ್ ಫಿಲ್ಲರ್ಗಳು, ತೆಳುವಾದವುಗಳಿಗೆ ಗುರುತ್ವಾಕರ್ಷಣೆಯ ಫಿಲ್ಲರ್ಗಳು ಮತ್ತು ಮಟ್ಟವನ್ನು ಸಮವಾಗಿಡಲು ಓವರ್ಫ್ಲೋ ಫಿಲ್ಲರ್ಗಳು. ಪಂಪ್ ಫಿಲ್ಲರ್ಗಳನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ ಏಕೆಂದರೆ ಅವು ವಿವಿಧ ದಪ್ಪಗಳನ್ನು ನಿಭಾಯಿಸಬಲ್ಲವು. ಈ ಯಂತ್ರಗಳು ಬಹುಮುಖವಾಗಿವೆ ಮತ್ತು ಅನೇಕ ದ್ರವ ಪ್ಯಾಕೇಜಿಂಗ್ ಕಾರ್ಯಗಳಿಗೆ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ.

ಈ ಯಂತ್ರಗಳು ಸರ್ವೋ ಮೋಟಾರ್ ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳು ಮತ್ತು ಫೋಮಿಂಗ್ ಅನ್ನು ತಡೆಯುವ ಬಾಟಮ್-ಅಪ್ ಭರ್ತಿ ವಿಧಾನಗಳಂತಹ ಸುಧಾರಿತ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಬಳಸುತ್ತವೆ. ನಿಖರವಾದ ಉತ್ಪನ್ನ ವಿತರಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಭರ್ತಿ ನಿಖರತೆಯು ≤0.5% ಸಹಿಷ್ಣುತೆಯೊಳಗೆ ಇರುತ್ತದೆ. ಹೆಚ್ಚಿನ ವ್ಯವಸ್ಥೆಗಳು 4-20 ಭರ್ತಿ ಮಾಡುವ ನಳಿಕೆಗಳೊಂದಿಗೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ ಮತ್ತು 500 ಮಿಲಿ ಕಂಟೇನರ್ಗಳಿಗೆ ಗಂಟೆಗೆ 1000-5000 ಬಾಟಲಿಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದು.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರದ ಕೆಲಸದ ತತ್ವ

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವು ಸರಳವಾಗಿದೆ ಮತ್ತು ಒಂದು ಅನುಕ್ರಮವನ್ನು ಅನುಸರಿಸುತ್ತದೆ. ಹಂತ ಹಂತವಾಗಿ ಇಲ್ಲಿದೆ:

● ವಸ್ತು ಲೋಡಿಂಗ್: ಯಂತ್ರವನ್ನು ವಸ್ತುವಿನ ಪ್ರಮಾಣ, ಸೀಲಿಂಗ್ ತಾಪಮಾನ ಮತ್ತು ವೇಗವನ್ನು ಹೊಂದಿಸಲು ಕಾನ್ಫಿಗರ್ ಮಾಡಲಾಗಿದೆ. ಒಮ್ಮೆ ಹೊಂದಿಸಿದ ನಂತರ, ಡಿಟರ್ಜೆಂಟ್ ವಸ್ತುವನ್ನು ಫೀಡಿಂಗ್ ಯಂತ್ರಕ್ಕೆ ಲೋಡ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ಯಾಕೇಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಪ್ರಾರಂಭವಾಗುತ್ತದೆ.

● ವಸ್ತುಗಳ ತೂಕ: ಲೋಡ್ ಮಾಡಲಾದ ಡಿಟರ್ಜೆಂಟ್ ಅನ್ನು ನಂತರ ನಿರ್ವಾತ ಪಂಪ್ ಮತ್ತು ಉದ್ದವಾದ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಟ್ಯೂಬ್ ಮೂಲಕ ಮುಖ್ಯ ಯಂತ್ರದ ಹಾಪರ್ಗೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ. ನಂತರ ಆಗರ್ ಫಿಲ್ಲರ್ ಸ್ಥಿರವಾದ ತೂಕವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪೂರ್ವ-ಸೆಟ್ ನಿಯತಾಂಕಗಳ ಪ್ರಕಾರ ವಸ್ತುಗಳನ್ನು ಅಳೆಯುತ್ತದೆ.

● ಚೀಲ ರಚನೆ: ಅಳತೆ ಮಾಡಿದ ವಸ್ತುವು ಚೀಲ ರಚನೆ ಪ್ರಕ್ರಿಯೆ ಪ್ರಾರಂಭವಾಗುವವರೆಗೆ ಆಗರ್ ಫಿಲ್ಲರ್ನಲ್ಲಿ ಉಳಿಯುತ್ತದೆ. ಫಿಲ್ಮ್ ರೋಲರ್ನಿಂದ ಫ್ಲಾಟ್ ಫಿಲ್ಮ್ ಅನ್ನು ಚೀಲ-ರೂಪಿಸುವ ಕೊಳವೆಗೆ ತುಂಬಿಸಲಾಗುತ್ತದೆ, ಅಲ್ಲಿ ಅದು ಸಿಲಿಂಡರಾಕಾರದ ಆಕಾರಕ್ಕೆ ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಭಾಗಶಃ ರೂಪುಗೊಂಡ ಚೀಲವು ಕೆಳಗೆ ಹೋಗುತ್ತದೆ, ತುಂಬಲು ಸಿದ್ಧವಾಗಿರುತ್ತದೆ.

● ವಸ್ತು ತುಂಬುವಿಕೆ: ಚೀಲದ ಕೆಳಭಾಗವನ್ನು ಶಾಖದಿಂದ ಮುಚ್ಚಿದ ನಂತರ, ಅಳತೆ ಮಾಡಿದ ಮಾರ್ಜಕವನ್ನು ಅದರೊಳಗೆ ಸುರಿಯಲಾಗುತ್ತದೆ. ಇದು ಅಗತ್ಯವಿರುವ ಪ್ರಮಾಣದ ಪ್ರಕಾರ ಅದರ ಅಂಶವನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

● ಚೀಲ ಸೀಲಿಂಗ್: ಭರ್ತಿ ಮಾಡಿದ ನಂತರ, ಸೀಲಿಂಗ್ ಸಾಧನದ ಶಾಖವು ಚೀಲದ ಮೇಲ್ಭಾಗವನ್ನು ಸೀಲ್ ಮಾಡುತ್ತದೆ. ನಂತರ ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿರುವ ಮುಂದಿನ ಚೀಲದಿಂದ ಬೇರ್ಪಡಿಸಲು ಚೀಲವನ್ನು ಕತ್ತರಿಸಲಾಗುತ್ತದೆ.

● ಚೀಲ ವಿಸರ್ಜನೆ: ಮುಗಿದ ಚೀಲಗಳು ಕನ್ವೇಯರ್ ಬೆಲ್ಟ್ಗೆ ಹೋಗುತ್ತವೆ ಮತ್ತು ವಿತರಣೆಗಾಗಿ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳಾಗಿ ಸಂಗ್ರಹಿಸಲ್ಪಡುತ್ತವೆ.

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರದ ಪ್ರಮುಖ ಅಂಶಗಳು

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವನ್ನು ಡಿಟರ್ಜೆಂಟ್ ಉತ್ಪನ್ನದ ಪ್ರಕಾರವನ್ನು ಆಧರಿಸಿ ಮೂರು ಮುಖ್ಯ ವರ್ಗಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು: ಲಾಂಡ್ರಿ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ, ಡಿಟರ್ಜೆಂಟ್ ಪೌಡರ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ ಮತ್ತು ಲಾಂಡ್ರಿ ಜೆಲ್ ಬೀಡ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ. ಪ್ರತಿಯೊಂದು ವರ್ಗದ ಘಟಕಗಳ ವಿವರವಾದ ವಿವರಣೆಯನ್ನು ಕೆಳಗೆ ನೀಡಲಾಗಿದೆ:

◇ ಲಾಂಡ್ರಿ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರ

ಲಾಂಡ್ರಿ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳನ್ನು ದ್ರವ ಡಿಟರ್ಜೆಂಟ್ ಸೂತ್ರೀಕರಣಗಳನ್ನು ನಿಖರತೆ ಮತ್ತು ದಕ್ಷತೆಯೊಂದಿಗೆ ನಿರ್ವಹಿಸಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ. ಸ್ನಿಗ್ಧತೆಯ ದ್ರವಗಳನ್ನು ನಿರ್ವಹಿಸುವ ನಿರ್ದಿಷ್ಟ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಅವು ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿವೆ.

ಘಟಕ | ವಿವರಣೆ |

ದ್ರವ ತುಂಬುವ ವ್ಯವಸ್ಥೆ | ಬಾಟಲಿಗಳಲ್ಲಿ ಡಿಟರ್ಜೆಂಟ್ ದ್ರವವನ್ನು ನಿಖರವಾಗಿ ತುಂಬುವುದನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ. |

ಪಂಪ್ಗಳು ಅಥವಾ ಕವಾಟಗಳು | ನಿಖರವಾದ ಭರ್ತಿಗಾಗಿ ದ್ರವ ಮಾರ್ಜಕದ ಹರಿವನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ. |

ತುಂಬುವ ನಳಿಕೆ | ಸೋರಿಕೆಯನ್ನು ತಪ್ಪಿಸಲು ದ್ರವವನ್ನು ಬಾಟಲಿಗಳಲ್ಲಿ ನಿಖರವಾಗಿ ವಿತರಿಸುತ್ತದೆ. |

ಬಾಟಲ್ ಕನ್ವೇಯರ್ ಸಿಸ್ಟಮ್ | ಬಾಟಲಿಗಳನ್ನು ಭರ್ತಿ ಮಾಡುವುದು, ಮುಚ್ಚುವುದು ಮತ್ತು ಲೇಬಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳ ಮೂಲಕ ಸಾಗಿಸುತ್ತದೆ. |

ಕ್ಯಾಪ್ ಫೀಡಿಂಗ್ ಸಿಸ್ಟಮ್ | ಕ್ಯಾಪ್ಗಳನ್ನು ಕ್ಯಾಪಿಂಗ್ ಸ್ಟೇಷನ್ಗೆ ಫೀಡ್ ಮಾಡುತ್ತದೆ, ನಿರಂತರ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. |

ಕ್ಯಾಪಿಂಗ್ ವ್ಯವಸ್ಥೆ | ತುಂಬಿದ ಬಾಟಲಿಗಳ ಮೇಲೆ ಮುಚ್ಚಳಗಳನ್ನು ಇರಿಸಿ ಮುಚ್ಚುತ್ತದೆ. |

ಬಾಟಲ್ ಓರಿಯಂಟೇಶನ್ ಸಿಸ್ಟಮ್ | ಬಾಟಲಿಗಳನ್ನು ಭರ್ತಿ ಮಾಡಲು ಮತ್ತು ಮುಚ್ಚಲು ಸರಿಯಾಗಿ ಜೋಡಿಸಲಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ. |

ಬಾಟಲ್ ಇನ್ ಫೀಡ್/ಔಟ್ ಫೀಡ್ | ಖಾಲಿ ಬಾಟಲಿಗಳನ್ನು ಯಂತ್ರಕ್ಕೆ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಪೂರೈಸುವ ಮತ್ತು ತುಂಬಿದ ಬಾಟಲಿಗಳನ್ನು ಸಂಗ್ರಹಿಸುವ ಕಾರ್ಯವಿಧಾನ. |

ಲೇಬಲಿಂಗ್ ಸಿಸ್ಟಮ್ | ತುಂಬಿದ ಮತ್ತು ಮುಚ್ಚಿದ ಬಾಟಲಿಗಳಿಗೆ ಲೇಬಲ್ಗಳನ್ನು ಅನ್ವಯಿಸುತ್ತದೆ. |

ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನ ಕನ್ವೇಯರ್ | ವಿತರಣೆಗಾಗಿ ಮೊಹರು ಮಾಡಿದ ಚೀಲಗಳನ್ನು ಸಂಗ್ರಹಿಸಿ ಬಿಡುಗಡೆ ಮಾಡುತ್ತದೆ. |

◇ ಡಿಟರ್ಜೆಂಟ್ ಪೌಡರ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ

ಡಿಟರ್ಜೆಂಟ್ ಪೌಡರ್ ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರಗಳು ಒಣ, ಮುಕ್ತವಾಗಿ ಹರಿಯುವ ಪುಡಿಗಳಿಗೆ ವಿಶೇಷವಾದವು. ಅವುಗಳ ವಿನ್ಯಾಸವು ಅಳತೆ ಮತ್ತು ಭರ್ತಿ ಮಾಡುವಲ್ಲಿ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ, ಇದು ಹರಳಿನ ಉತ್ಪನ್ನಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

ಪ್ರಮುಖ ಅಂಶಗಳು:

ಘಟಕ | ವಿವರಣೆ |

ನಿಯಂತ್ರಣಫಲಕ | ಭರ್ತಿ, ಸೀಲಿಂಗ್ ಮತ್ತು ವೇಗ ಸೇರಿದಂತೆ ಯಂತ್ರ ಕಾರ್ಯಾಚರಣೆಗಳ ಸುಲಭ ಸಂರಚನೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ. |

ಆಹಾರ ನೀಡುವ ಯಂತ್ರ | ಡಿಟರ್ಜೆಂಟ್ ಪೌಡರ್ ಅನ್ನು ಬಾಹ್ಯ ತೊಟ್ಟಿಯಿಂದ ಭರ್ತಿ ಮಾಡುವ ಕಾರ್ಯವಿಧಾನಕ್ಕೆ ವರ್ಗಾಯಿಸುತ್ತದೆ. |

ಆಗರ್ ತುಂಬುವ ಸಾಧನ | ಪ್ರತಿ ಪ್ಯಾಕೇಜ್ಗೆ ನಿಖರವಾದ ಪ್ರಮಾಣದ ಪುಡಿಮಾಡಿದ ಮಾರ್ಜಕವನ್ನು ವಿತರಿಸುತ್ತದೆ. |

ಬ್ಯಾಗ್ ಫಾರ್ಮರ್ | ಪ್ಯಾಕೇಜಿಂಗ್ ವಸ್ತುವನ್ನು ಸಿಲಿಂಡರಾಕಾರದ ಚೀಲಕ್ಕೆ ಆಕಾರ ನೀಡುತ್ತದೆ. |

ಸೀಲಿಂಗ್ ಸಾಧನ | ಪುಡಿಯನ್ನು ತಾಜಾ ಮತ್ತು ಸುರಕ್ಷಿತವಾಗಿಡಲು ಗಾಳಿಯಾಡದ ಸೀಲ್ಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ |

ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನ ಕನ್ವೇಯರ್ | ವಿತರಣೆಗಾಗಿ ಮೊಹರು ಮಾಡಿದ ಚೀಲಗಳನ್ನು ಸಂಗ್ರಹಿಸಿ ಸಂಘಟಿಸುತ್ತದೆ. |

◇ ಪೆಟ್ಟಿಗೆಗಳಿಗೆ ಲಾಂಡ್ರಿ ಪಾಡ್ಸ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರ

ಲಾಂಡ್ರಿ ಪಾಡ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಏಕ-ಬಳಕೆಯ ಪಾಡ್ಗಳು ಅಥವಾ ಮಣಿಗಳನ್ನು ಪೂರೈಸುತ್ತವೆ, ಸುರಕ್ಷಿತ ಮತ್ತು ನಿಖರವಾದ ಭರ್ತಿಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತವೆ. ಜೆಲ್ ಆಧಾರಿತ ಉತ್ಪನ್ನಗಳ ಸೂಕ್ಷ್ಮ ನಿರ್ವಹಣೆಗಾಗಿ ಅವುಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

ಪ್ರಮುಖ ಅಂಶಗಳು:

ಘಟಕ | ವಿವರಣೆ |

ಫೀಡರ್ ವ್ಯವಸ್ಥೆ | ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಲಾಂಡ್ರಿ ಪಾಡ್ಗಳನ್ನು ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಕ್ಕೆ ಫೀಡ್ ಮಾಡುತ್ತದೆ. |

ತೂಕ ತುಂಬುವ ವ್ಯವಸ್ಥೆ | ಪೆಟ್ಟಿಗೆಗಳಲ್ಲಿ ಪಾಡ್ಗಳ ನಿಖರ ನಿಯೋಜನೆ ಮತ್ತು ಪ್ರಮಾಣವನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ. |

ಬಾಕ್ಸ್ ಭರ್ತಿ ಮಾಡುವ ವ್ಯವಸ್ಥೆ | ಪ್ರತಿ ಪೆಟ್ಟಿಗೆಯಲ್ಲಿ ಸರಿಯಾದ ಸಂಖ್ಯೆಯ ಲಾಂಡ್ರಿ ಪಾಡ್ಗಳನ್ನು ಇರಿಸಿ. |

ಸೀಲಿಂಗ್/ಮುಚ್ಚುವ ವ್ಯವಸ್ಥೆ | ಪೆಟ್ಟಿಗೆಯನ್ನು ತುಂಬಿದ ನಂತರ ಅದನ್ನು ಮುಚ್ಚುತ್ತದೆ, ಅದು ಸುರಕ್ಷಿತವಾಗಿ ಮುಚ್ಚಲ್ಪಟ್ಟಿದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ. |

ಲೇಬಲಿಂಗ್ ವ್ಯವಸ್ಥೆ | ಉತ್ಪನ್ನ ವಿವರಗಳು ಮತ್ತು ಬ್ಯಾಚ್ ಸಂಖ್ಯೆಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಪೆಟ್ಟಿಗೆಗಳಿಗೆ ಲೇಬಲ್ಗಳನ್ನು ಅನ್ವಯಿಸುತ್ತದೆ. |

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವನ್ನು ಕಸ್ಟಮೈಸ್ ಮಾಡುವಾಗ ಪರಿಗಣಿಸಬೇಕಾದ ಪ್ರಮುಖ ಅಂಶಗಳು

ಸರಿಯಾದ ಡಿಟರ್ಜೆಂಟ್ ಭರ್ತಿ ಮಾಡುವ ಯಂತ್ರವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ ಕಾರ್ಯಾಚರಣೆಯ ದಕ್ಷತೆ ಮತ್ತು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಹಲವಾರು ಪ್ರಮುಖ ಅಂಶಗಳ ಬಗ್ಗೆ ನೀವು ಯೋಚಿಸಬೇಕು.

✔ ಡಿಟರ್ಜೆಂಟ್ ಪ್ರಕಾರ

ಡಿಟರ್ಜೆಂಟ್ ಉತ್ಪನ್ನಗಳ ಭೌತಿಕ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಹರಿವಿನ ಗುಣಲಕ್ಷಣಗಳು ಯಾವ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವು ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ. ದ್ರವ ಮಾರ್ಜಕಗಳ ಸ್ನಿಗ್ಧತೆಯು ಮಹತ್ವದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ - ಗುರುತ್ವಾಕರ್ಷಣೆಯ ಫಿಲ್ಲರ್ಗಳು ಮುಕ್ತವಾಗಿ ಹರಿಯುವ ದ್ರವಗಳೊಂದಿಗೆ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ, ಆದರೆ ಪಂಪ್ ಅಥವಾ ಪಿಸ್ಟನ್ ಫಿಲ್ಲರ್ಗಳು ದಪ್ಪವಾದ ಉತ್ಪನ್ನಗಳನ್ನು ಉತ್ತಮವಾಗಿ ನಿರ್ವಹಿಸುತ್ತವೆ. ಉತ್ಪನ್ನದ ಬೃಹತ್ ಸಾಂದ್ರತೆಯು ಪ್ಯಾಕೇಜಿಂಗ್ ದಕ್ಷತೆ ಮತ್ತು ಸಾಗಣೆ ವೆಚ್ಚಗಳೆರಡರ ಮೇಲೂ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಹೆಚ್ಚಿನ ಬೃಹತ್ ಸಾಂದ್ರತೆಯನ್ನು ಹೊಂದಿರುವ ಉತ್ಪನ್ನಗಳು ಪ್ಯಾಕೇಜಿಂಗ್ ಮತ್ತು ಸಾರಿಗೆ ವೆಚ್ಚಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಾಯ ಮಾಡುತ್ತವೆ.

✔ ಉತ್ಪಾದನಾ ಪ್ರಮಾಣ

ನೀವು ಯಾವ ಯಂತ್ರೋಪಕರಣಗಳನ್ನು ಆರಿಸಬೇಕೆಂದು ನಿಮ್ಮ ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯವು ನಿರ್ಧರಿಸುತ್ತದೆ. ಲಂಬವಾದ ಫಾರ್ಮ್ ಫಿಲ್ ಸೀಲ್ ಯಂತ್ರವು ಸಣ್ಣ ಯೋಜನೆಗಳಿಗೆ 10 ಗ್ರಾಂ ನಿಂದ 300 ಗ್ರಾಂ ವರೆಗಿನ ಪ್ರಮಾಣವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ನಿರ್ವಹಿಸುತ್ತದೆ. 1 ಕೆಜಿಯಿಂದ 3 ಕೆಜಿ ಉತ್ಪನ್ನಗಳನ್ನು ಪ್ಯಾಕೇಜ್ ಮಾಡಬಹುದಾದ ಸೂಪರ್-ದಕ್ಷ ಯಂತ್ರಗಳೊಂದಿಗೆ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಕಾರ್ಯಾಚರಣೆಗಳು ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ. ಉಪಕರಣಗಳು ನಿಮ್ಮ ಪ್ರಸ್ತುತ ಉತ್ಪಾದನಾ ಅಗತ್ಯತೆಗಳು ಮತ್ತು ಭವಿಷ್ಯದ ಬೆಳವಣಿಗೆಯ ಯೋಜನೆಗಳಿಗೆ ಹೊಂದಿಕೆಯಾಗಬೇಕು.

✔ ಪ್ಯಾಕೇಜಿಂಗ್ ಶೈಲಿ

ಇಂದಿನ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ವಿವಿಧ ಸ್ವರೂಪಗಳಲ್ಲಿ ಬರುತ್ತದೆ ಮತ್ತು ಪ್ರತಿಯೊಂದಕ್ಕೂ ನಿರ್ದಿಷ್ಟ ಯಂತ್ರ ಸಾಮರ್ಥ್ಯಗಳು ಬೇಕಾಗುತ್ತವೆ. ಸ್ಟ್ಯಾಂಡ್-ಅಪ್ ಪೌಚ್ಗಳು ನಿಮಗೆ ಹಲವಾರು ಪ್ರಯೋಜನಗಳನ್ನು ನೀಡುತ್ತವೆ, ಉದಾಹರಣೆಗೆ ಕಡಿಮೆ ವಸ್ತು ವೆಚ್ಚಗಳು ಮತ್ತು ಶೇಖರಣಾ ಸ್ಥಳ ಮತ್ತು ಕಡಿಮೆ ಪ್ಲಾಸ್ಟಿಕ್ ಬಳಕೆಯ ಮೂಲಕ ಉತ್ತಮ ಸುಸ್ಥಿರತೆ.

✔ ನಿಮ್ಮ ಸಸ್ಯದ ಸ್ಥಳ ಮತ್ತು ವಿನ್ಯಾಸ

ನಿಮ್ಮ ಘಟಕದ ವಿನ್ಯಾಸವು ಪ್ಯಾಕೇಜಿಂಗ್ ಲೈನ್ ದಕ್ಷತೆಯ ಮೇಲೆ ಗಣನೀಯವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸೌಲಭ್ಯ ವಿನ್ಯಾಸವು ಕೆಲಸದ ಹರಿವನ್ನು ಸುಧಾರಿಸಬೇಕು ಮತ್ತು ಉತ್ಪಾದನಾ ಅಡಚಣೆಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕು. ವಿನ್ಯಾಸಗಳು ಸೌಲಭ್ಯಗಳ ನಡುವೆ ಭಿನ್ನವಾಗಿದ್ದರೂ, ನೀವು ಉತ್ಪಾದನಾ ಉಪಕರಣಗಳು, ಶೇಖರಣಾ ಸೌಲಭ್ಯಗಳು, ಪ್ಯಾಕೇಜಿಂಗ್ ಪ್ರದೇಶಗಳು ಮತ್ತು ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ ಪ್ರಯೋಗಾಲಯಗಳಿಗೆ ಸ್ಥಳಾವಕಾಶವನ್ನು ಪರಿಗಣಿಸಬೇಕು.

✔ ಬಜೆಟ್ ಮತ್ತು ROI

ಮೂಲ ಖರೀದಿ ವೆಚ್ಚವು ನಿಮ್ಮ ಒಟ್ಟು ಹೂಡಿಕೆಯ ಒಂದು ಭಾಗ ಮಾತ್ರ. ಸಂಪೂರ್ಣ ವೆಚ್ಚ-ಪ್ರಯೋಜನ ವಿಶ್ಲೇಷಣೆಯು ನಿರ್ವಹಣಾ ವೆಚ್ಚಗಳು, ಬಿಡಿಭಾಗಗಳು, ಕಾರ್ಯಾರಂಭದ ವೆಚ್ಚಗಳು ಮತ್ತು ತರಬೇತಿಯನ್ನು ಒಳಗೊಳ್ಳುತ್ತದೆ. ROI ಲೆಕ್ಕಾಚಾರಗಳು ಕಾರ್ಮಿಕ ಉಳಿತಾಯ, ಉತ್ಪಾದನಾ ದಕ್ಷತೆಯ ಲಾಭಗಳು ಮತ್ತು ವಸ್ತು ಆಪ್ಟಿಮೈಸೇಶನ್ ಅನ್ನು ಒಳಗೊಂಡಿರಬೇಕು. ಸ್ವಯಂಚಾಲಿತ ವ್ಯವಸ್ಥೆಗಳು ಕಡಿಮೆ ಕಾರ್ಮಿಕ ವೆಚ್ಚಗಳು ಮತ್ತು ಉತ್ತಮ ಪ್ಯಾಕೇಜಿಂಗ್ ನಿಖರತೆಯ ಮೂಲಕ ಗಣನೀಯ ಆದಾಯವನ್ನು ತೋರಿಸುತ್ತವೆ.

ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರದ ಪ್ರಯೋಜನಗಳು

ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಕಾರ್ಯಾಚರಣೆಯ ಯಶಸ್ಸು ಮತ್ತು ಮಾರುಕಟ್ಟೆ ಸ್ಪರ್ಧಾತ್ಮಕತೆಯನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುವ ಅಳೆಯಬಹುದಾದ ಅನುಕೂಲಗಳನ್ನು ಒದಗಿಸುತ್ತವೆ. ಈ ವಿಶೇಷ ವ್ಯವಸ್ಥೆಗಳು ಸರಳ ಪ್ಯಾಕೇಜಿಂಗ್ ಕಾರ್ಯವನ್ನು ಮೀರಿದ ಪ್ರಯೋಜನಗಳನ್ನು ನೀಡುತ್ತವೆ.

◆ ಹೆಚ್ಚಿದ ದಕ್ಷತೆ ಮತ್ತು ಕಡಿಮೆಯಾದ ತ್ಯಾಜ್ಯ

ಹೈ-ಸ್ಪೀಡ್ ಲಾಂಡ್ರಿ ಡಿಟರ್ಜೆಂಟ್ ಭರ್ತಿ ಮಾಡುವ ಯಂತ್ರಗಳು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ತ್ವರಿತವಾಗಿ ಸಂಸ್ಕರಿಸುತ್ತವೆ, ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ 100-200 ಪ್ಯಾಕೆಟ್ಗಳ ವೇಗವನ್ನು ತಲುಪುತ್ತವೆ. ನಿಖರವಾದ ವಿತರಣಾ ಕಾರ್ಯವಿಧಾನಗಳೊಂದಿಗೆ ಈ ವೇಗದ ವೇಗವು ವಸ್ತು ತ್ಯಾಜ್ಯವನ್ನು 98% ವರೆಗೆ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಯಂತ್ರಗಳು ಭರ್ತಿ ಮಾಡುವ ಕ್ರಿಯೆಯನ್ನು ಸ್ಥಿರವಾಗಿರಿಸಿಕೊಳ್ಳುತ್ತವೆ ಮತ್ತು ತುಂಬಿ ತುಳುಕುವ ಅಥವಾ ತುಂಬದ ಪ್ಯಾಕೆಟ್ಗಳ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

◆ ಉತ್ಪನ್ನದ ನೋಟ ಮತ್ತು ಮಾರುಕಟ್ಟೆ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೆಚ್ಚಿಸಲಾಗಿದೆ

ಆಧುನಿಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಪರಿಹಾರಗಳು ದೃಶ್ಯ ಆಕರ್ಷಣೆ ಮತ್ತು ಗ್ರಾಹಕರ ಅನುಕೂಲಕ್ಕೆ ಮೊದಲ ಸ್ಥಾನ ನೀಡುತ್ತವೆ. ಕಸ್ಟಮ್-ವಿನ್ಯಾಸಗೊಳಿಸಿದ ಯಂತ್ರಗಳು ಎಂಬಾಸಿಂಗ್, ಡಿಬಾಸಿಂಗ್ ಮತ್ತು ಪ್ರೀಮಿಯಂ ಸ್ಕ್ರೀನ್ ಪ್ರಿಂಟಿಂಗ್ನಂತಹ ವೈಶಿಷ್ಟ್ಯಗಳ ಮೂಲಕ ಗ್ರಾಹಕರನ್ನು ಆಕರ್ಷಿಸುವ ಪ್ಯಾಕೇಜ್ಗಳನ್ನು ರಚಿಸುತ್ತವೆ. ಈ ಯಂತ್ರಗಳು ಕಾರ್ಖಾನೆಯಿಂದ ಗ್ರಾಹಕರ ಮನೆಗಳಿಗೆ ರಚನಾತ್ಮಕವಾಗಿ ಉತ್ತಮವಾಗಿರುವ ಪ್ಯಾಕೇಜಿಂಗ್ ಅನ್ನು ಉತ್ಪಾದಿಸುತ್ತವೆ. ಸಾಗಣೆ ವೆಚ್ಚ ಮತ್ತು ಶೇಖರಣಾ ಸ್ಥಳವನ್ನು ಕಡಿತಗೊಳಿಸುವ ಕಾಂಪ್ಯಾಕ್ಟ್ ವಿನ್ಯಾಸಗಳು ಸೇರಿದಂತೆ ನವೀನ ಪ್ಯಾಕೇಜಿಂಗ್ ಸ್ವರೂಪಗಳನ್ನು ಯಂತ್ರಗಳು ಬೆಂಬಲಿಸುತ್ತವೆ.

◆ ಪ್ಯಾಕೇಜಿಂಗ್ನಲ್ಲಿ ಸುಧಾರಿತ ನಿಖರತೆ ಮತ್ತು ಕಡಿಮೆಯಾದ ಅಲಭ್ಯತೆ

ಸುಧಾರಿತ ಫಿಲ್ಲಿಂಗ್ ಯಂತ್ರಗಳು ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಮಟ್ಟವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಸಂವೇದಕಗಳು ಮತ್ತು ಸ್ವಯಂಚಾಲಿತ ನಿಯಂತ್ರಣಗಳನ್ನು ಬಳಸುತ್ತವೆ. ಈ ವ್ಯವಸ್ಥೆಗಳು ಸಹಿಷ್ಣುತೆಯ ಮಟ್ಟದಲ್ಲಿ 1% ಕ್ಕಿಂತ ಕಡಿಮೆ ವ್ಯತ್ಯಾಸದೊಂದಿಗೆ ಭರ್ತಿ ನಿಖರತೆಯನ್ನು ಸಾಧಿಸುತ್ತವೆ. ಸಮಸ್ಯೆಗಳು ಬೆಳೆಯುವ ಮೊದಲು ಅವುಗಳನ್ನು ಗುರುತಿಸಲು ನಾವು ತಡೆಗಟ್ಟುವ ನಿರ್ವಹಣಾ ಕಾರ್ಯಕ್ರಮಗಳನ್ನು ಸಂಯೋಜಿಸಿದ್ದೇವೆ, ಇದು ದುರಸ್ತಿ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಉಪಕರಣಗಳು ಹೆಚ್ಚು ಕಾಲ ಬಾಳಿಕೆ ಬರುವಂತೆ ಮಾಡುತ್ತದೆ.

◆ ಉದ್ಯಮದ ಮಾನದಂಡಗಳು ಮತ್ತು ನಿಯಮಗಳ ಅನುಸರಣೆ

ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಕಟ್ಟುನಿಟ್ಟಾದ ಉದ್ಯಮ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತವೆ. ಯಂತ್ರಗಳು ಅಪಾರದರ್ಶಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಆಯ್ಕೆಗಳು ಮತ್ತು ಪ್ರಮಾಣೀಕೃತ ಎಚ್ಚರಿಕೆ ಹೇಳಿಕೆಗಳಂತಹ ಸುರಕ್ಷತಾ ವೈಶಿಷ್ಟ್ಯಗಳೊಂದಿಗೆ ಬರುತ್ತವೆ. ಈ ವ್ಯವಸ್ಥೆಗಳು ಈ ಕೆಳಗಿನವುಗಳ ಮೂಲಕ ಅನುಸರಣೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ:

● ಮಕ್ಕಳ ಸುರಕ್ಷತೆಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಸುರಕ್ಷಿತ ಪ್ಯಾಕೇಜ್ ಮುಚ್ಚುವಿಕೆಗಳು

● ಪ್ರಮಾಣೀಕೃತ ಎಚ್ಚರಿಕೆ ಲೇಬಲ್ಗಳು ಮತ್ತು ಪ್ರಥಮ ಚಿಕಿತ್ಸಾ ಸೂಚನೆಗಳು

● ವರ್ಧಿತ ಸುರಕ್ಷತೆಗಾಗಿ ವಿಳಂಬಿತ ಬಿಡುಗಡೆ ಕಾರ್ಯವಿಧಾನಗಳು

● ಕರಗುವ ಪದರಗಳಲ್ಲಿ ಕಹಿ ಪದಾರ್ಥಗಳ ಸಂಯೋಜನೆ

ಈ ಯಂತ್ರಗಳು ಉತ್ಪಾದನೆಯ ಉದ್ದಕ್ಕೂ ಗುಣಮಟ್ಟವನ್ನು ಟ್ರ್ಯಾಕ್ ಮಾಡುವ ಮತ್ತು ನಿಯಂತ್ರಿಸುವ ವಿಶ್ವಾಸಾರ್ಹ ಗುಣಮಟ್ಟ ನಿರ್ವಹಣಾ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಒಳಗೊಂಡಿವೆ. ಈ ಸಮಗ್ರ ವಿಧಾನವು ಪ್ರತಿ ಬ್ಯಾಚ್ ಉತ್ಪನ್ನ ಮಾನದಂಡಗಳನ್ನು ಸ್ಥಿರವಾಗಿರಿಸಿಕೊಂಡು ನಿಯಂತ್ರಕ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುವುದನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಉದ್ಯಮದ ಮಾನದಂಡಗಳು ಮತ್ತು ನಿಯಮಗಳ ಅನುಸರಣೆ

ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ನಲ್ಲಿ ಸುರಕ್ಷತೆ ಮತ್ತು ಅನುಸರಣೆ ಅತ್ಯಗತ್ಯ. ಔದ್ಯೋಗಿಕ ಸುರಕ್ಷತೆ ಮತ್ತು ಆರೋಗ್ಯ ಆಡಳಿತ (OSHA) ಪ್ರಕಾರ, ಚಲಿಸುವ ಭಾಗಗಳು, ಪಿಂಚ್ ಪಾಯಿಂಟ್ಗಳು ಮತ್ತು ಇತರ ಅಪಾಯಗಳಿಂದ ಕಾರ್ಮಿಕರನ್ನು ರಕ್ಷಿಸಲು ಯಂತ್ರಗಳು ಗಾರ್ಡ್ಗಳನ್ನು ಹೊಂದಿರಬೇಕು. ಯಂತ್ರಗಳು ಅವುಗಳನ್ನು ಹೊಂದಿಲ್ಲದಿದ್ದರೆ ಉದ್ಯೋಗದಾತರು ಈ ಸುರಕ್ಷತಾ ಕ್ರಮಗಳನ್ನು ಸೇರಿಸಬೇಕು.

ಉತ್ಪನ್ನದ ಲೇಬಲಿಂಗ್ ಅನುಸರಣೆಗೆ ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜ್ ಒಳಗೊಂಡಿರಬೇಕು:

● ಉತ್ಪನ್ನದ ಹೆಸರು ಮತ್ತು ವಿವರಗಳು

● ತಯಾರಕರ ಸಂಪರ್ಕ ಮಾಹಿತಿ

● ಪ್ರವೇಶಿಸಬಹುದಾದ ಪದಾರ್ಥಗಳ ಪಟ್ಟಿ

● ಪದಾರ್ಥಗಳ ತೂಕದ ಶೇಕಡಾವಾರು ಶ್ರೇಣಿಗಳು

● ಅಗತ್ಯವಿದ್ದರೆ, ಅಲರ್ಜಿನ್ ಎಚ್ಚರಿಕೆಗಳು

▶ ರಾಜ್ಯ ಮತ್ತು ಪರಿಸರ ನಿಯಮಗಳು

● ಅನೇಕ ರಾಜ್ಯಗಳು ಡಿಟರ್ಜೆಂಟ್ಗಳಲ್ಲಿ ಫಾಸ್ಫೇಟ್ ಅಂಶವನ್ನು 0.5% ಗೆ ಮಿತಿಗೊಳಿಸುತ್ತವೆ, ಆದ್ದರಿಂದ ಯಂತ್ರಗಳು ನಿರ್ದಿಷ್ಟ ಸೂತ್ರಗಳನ್ನು ನಿಖರವಾಗಿ ನಿರ್ವಹಿಸಬೇಕು.

● ಗ್ರಾಹಕ ಉತ್ಪನ್ನ ಸುರಕ್ಷತಾ ಆಯೋಗವು ಸ್ಪಷ್ಟ ಅಪಾಯದ ಎಚ್ಚರಿಕೆಗಳು ಮತ್ತು ಸುರಕ್ಷಿತ ಬಳಕೆಗಾಗಿ ಸೂಚನೆಗಳನ್ನು ಕಡ್ಡಾಯಗೊಳಿಸುತ್ತದೆ.

● ಪರಿಸರ ಸಂರಕ್ಷಣಾ ಸಂಸ್ಥೆ (EPA) ಸುರಕ್ಷಿತ ಆಯ್ಕೆಯಂತಹ ಕಾರ್ಯಕ್ರಮಗಳೊಂದಿಗೆ ಪರಿಸರ ಸ್ನೇಹಿ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಪ್ರೋತ್ಸಾಹಿಸುತ್ತದೆ, ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ನಿಖರವಾದ ಪ್ಯಾಕೇಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಕಡ್ಡಾಯಗೊಳಿಸುತ್ತದೆ.

ಕ್ಯಾಲಿಫೋರ್ನಿಯಾದ ತಿಳಿಯುವ ಹಕ್ಕು ಕಾಯ್ದೆಯಂತಹ ಪಾರದರ್ಶಕ ಕಾನೂನುಗಳು ಆನ್ಲೈನ್ನಲ್ಲಿ ವಿವರವಾದ ಪದಾರ್ಥಗಳ ಪಟ್ಟಿಗಳನ್ನು ಬಯಸುತ್ತವೆ, ಆದ್ದರಿಂದ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರಗಳು ಸುಧಾರಿತ ಲೇಬಲಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಬೆಂಬಲಿಸಬೇಕು. ಅನುಸರಣೆ ಸುರಕ್ಷತೆ, ಪರಿಸರ ಜವಾಬ್ದಾರಿ ಮತ್ತು ನಿಖರವಾದ ಗ್ರಾಹಕ ಮಾಹಿತಿಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಸ್ಮಾರ್ಟ್ ತೂಕದ ಪ್ಯಾಕ್ ಪರಿಹಾರವನ್ನು ಏಕೆ ಆರಿಸಬೇಕು?

ಸ್ಮಾರ್ಟ್ ತೂಕದ ಪ್ಯಾಕ್ ತೂಕ ಮತ್ತು ಪ್ಯಾಕೇಜಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ವಿಶ್ವಾಸಾರ್ಹ ನಾಯಕನಾಗಿ ಎದ್ದು ಕಾಣುತ್ತದೆ, ಅನೇಕ ಕೈಗಾರಿಕೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ನವೀನ ಪರಿಹಾರಗಳನ್ನು ನೀಡುತ್ತದೆ. ಇದನ್ನು 2012 ರಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಯಿತು. ಸ್ಮಾರ್ಟ್ ತೂಕವು ಒಂದು ದಶಕಕ್ಕೂ ಹೆಚ್ಚು ಪರಿಣತಿಯನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗದ, ನಿಖರ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಯಂತ್ರಗಳನ್ನು ತಲುಪಿಸಲು ಮಾರುಕಟ್ಟೆ ಅಗತ್ಯಗಳ ಆಳವಾದ ತಿಳುವಳಿಕೆಯೊಂದಿಗೆ ಅತ್ಯಾಧುನಿಕ ತಂತ್ರಜ್ಞಾನವನ್ನು ಸಂಯೋಜಿಸುತ್ತದೆ.

ನಮ್ಮ ಸಮಗ್ರ ಉತ್ಪನ್ನ ಶ್ರೇಣಿಯು ಮಲ್ಟಿಹೆಡ್ ತೂಕದ ಯಂತ್ರಗಳು, ಲಂಬ ಪ್ಯಾಕೇಜಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳು ಮತ್ತು ಆಹಾರ ಮತ್ತು ಆಹಾರೇತರ ಕೈಗಾರಿಕೆಗಳಿಗೆ ಸಂಪೂರ್ಣ ಟರ್ನ್ಕೀ ಪರಿಹಾರಗಳನ್ನು ಒಳಗೊಂಡಿದೆ. ನಮ್ಮ ನುರಿತ ಸಂಶೋಧನೆ ಮತ್ತು ಅಭಿವೃದ್ಧಿ ತಂಡ ಮತ್ತು 20+ ಜಾಗತಿಕ ಬೆಂಬಲ ಎಂಜಿನಿಯರ್ಗಳು ನಿಮ್ಮ ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿ ತಡೆರಹಿತ ಏಕೀಕರಣವನ್ನು ಖಚಿತಪಡಿಸುತ್ತಾರೆ, ನಿಮ್ಮ ಅನನ್ಯ ವ್ಯವಹಾರ ಅಗತ್ಯಗಳನ್ನು ಪೂರೈಸುತ್ತಾರೆ.

ಗುಣಮಟ್ಟ ಮತ್ತು ವೆಚ್ಚ-ದಕ್ಷತೆಗೆ ಸ್ಮಾರ್ಟ್ ವೇಯ್ನ ಬದ್ಧತೆಯು 50 ಕ್ಕೂ ಹೆಚ್ಚು ದೇಶಗಳಲ್ಲಿ ನಮಗೆ ಪಾಲುದಾರಿಕೆಯನ್ನು ಗಳಿಸಿಕೊಟ್ಟಿದೆ, ಇದು ಜಾಗತಿಕ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುವ ನಮ್ಮ ಸಾಮರ್ಥ್ಯವನ್ನು ಸಾಬೀತುಪಡಿಸುತ್ತದೆ. ನವೀನ ವಿನ್ಯಾಸಗಳು, ಸಾಟಿಯಿಲ್ಲದ ವಿಶ್ವಾಸಾರ್ಹತೆ ಮತ್ತು ಕಾರ್ಯಾಚರಣೆಯ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುವಾಗ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ನಿಮ್ಮ ವ್ಯವಹಾರಕ್ಕೆ ಅಧಿಕಾರ ನೀಡುವ 24/7 ಬೆಂಬಲಕ್ಕಾಗಿ ಸ್ಮಾರ್ಟ್ ವೇಯ್ ಪ್ಯಾಕ್ ಅನ್ನು ಆರಿಸಿ.

ತೀರ್ಮಾನ

ನಿಮ್ಮ ಕಾರ್ಖಾನೆಯ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಡಿಟರ್ಜೆಂಟ್ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರದಲ್ಲಿ ಹೂಡಿಕೆ ಮಾಡುವುದರಿಂದ ನಿಮ್ಮ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕ್ರಾಂತಿಯುಂಟಾಗಬಹುದು. ಈ ಯಂತ್ರಗಳು ಸಾಟಿಯಿಲ್ಲದ ದಕ್ಷತೆ, ಸುರಕ್ಷತೆ ಮತ್ತು ಅನುಸರಣೆಯನ್ನು ನೀಡುತ್ತವೆ, ತಯಾರಕರು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಕಾಯ್ದುಕೊಳ್ಳುವಾಗ ಮಾರುಕಟ್ಟೆ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಸ್ಮಾರ್ಟ್ ತೂಕ ಪ್ಯಾಕ್ನ ಗ್ರಾಹಕೀಯಗೊಳಿಸಬಹುದಾದ ಪರಿಹಾರಗಳೊಂದಿಗೆ, ನಿಮ್ಮ ಕಾರ್ಯಾಚರಣೆಯ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಸಂಪೂರ್ಣವಾಗಿ ಸೂಕ್ತವಾದ ಯಂತ್ರವನ್ನು ನೀವು ವಿನ್ಯಾಸಗೊಳಿಸಬಹುದು ಮತ್ತು ಕಾರ್ಯಗತಗೊಳಿಸಬಹುದು. ನಿಮ್ಮ ಸ್ಥಾವರವು ನಾವೀನ್ಯತೆ ಮತ್ತು ನಿಖರತೆಗೆ ಆದ್ಯತೆ ನೀಡುವ ಮೂಲಕ ಸುಸ್ಥಿರ ಬೆಳವಣಿಗೆ ಮತ್ತು ಸ್ಪರ್ಧಾತ್ಮಕ ಮಾರುಕಟ್ಟೆ ಸ್ಥಾನೀಕರಣವನ್ನು ಸಾಧಿಸಬಹುದು. ಸಾಧ್ಯತೆಗಳನ್ನು ಅನ್ವೇಷಿಸಲು ಮತ್ತು ನಿಮ್ಮ ಪ್ಯಾಕೇಜಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸುವತ್ತ ಮೊದಲ ಹೆಜ್ಜೆ ಇಡಲು ಸ್ಮಾರ್ಟ್ ತೂಕ ಪ್ಯಾಕ್ಗೆ ಭೇಟಿ ನೀಡಿ.

ಸ್ಮಾರ್ಟ್ ವೇಯ್ಗ್ ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ತೂಕ ಮತ್ತು ಸಂಯೋಜಿತ ಪ್ಯಾಕೇಜಿಂಗ್ ವ್ಯವಸ್ಥೆಗಳಲ್ಲಿ ಜಾಗತಿಕ ನಾಯಕರಾಗಿದ್ದು, ವಿಶ್ವಾದ್ಯಂತ 1,000+ ಗ್ರಾಹಕರು ಮತ್ತು 2,000+ ಪ್ಯಾಕಿಂಗ್ ಲೈನ್ಗಳಿಂದ ವಿಶ್ವಾಸಾರ್ಹವಾಗಿದೆ. ಇಂಡೋನೇಷ್ಯಾ, ಯುರೋಪ್, ಯುಎಸ್ಎ ಮತ್ತು ಯುಎಇಯಲ್ಲಿ ಸ್ಥಳೀಯ ಬೆಂಬಲದೊಂದಿಗೆ, ನಾವು ಫೀಡಿಂಗ್ನಿಂದ ಪ್ಯಾಲೆಟೈಸಿಂಗ್ವರೆಗೆ ಟರ್ನ್ಕೀ ಪ್ಯಾಕೇಜಿಂಗ್ ಲೈನ್ ಪರಿಹಾರಗಳನ್ನು ತಲುಪಿಸುತ್ತೇವೆ.

ತ್ವರಿತ ಲಿಂಕ್

ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ