2012 से - स्मार्ट वे ग्राहकों को कम लागत पर उत्पादकता बढ़ाने में मदद करने के लिए प्रतिबद्ध है।

अपने प्लांट के लिए सही डिटर्जेंट पैकेजिंग मशीन का चयन करें

डिटर्जेंट पाउडर ने विश्व स्तर पर लोकप्रियता हासिल की है, खासकर विकासशील देशों में इसकी किफायती कीमत के कारण। आधुनिक डिटर्जेंट पैकेजिंग मशीनें इस उद्योग के विकास को दर्शाती हैं। ये मशीनें प्रति मिनट 20-60 थैले सटीक रूप से भर सकती हैं।

आजकल पैकेजिंग मशीनें पाउडर डिटर्जेंट से लेकर तरल फॉर्मूलेशन और सिंगल-यूज़ पॉड्स तक सब कुछ संभालती हैं। स्मार्ट सेंसर और आईओटी तकनीक ने इन मशीनों को विभिन्न आवश्यकताओं के अनुरूप ढलने में और भी सक्षम बना दिया है। साथ ही, रखरखाव की आवश्यकता का अनुमान लगाने की क्षमता के कारण इनमें डाउनटाइम भी कम होता है।

यह व्यापक मार्गदर्शिका आपके संयंत्र के लिए उपयुक्त डिटर्जेंट पैकिंग मशीन को अनुकूलित करने के तरीके बताती है। आप अपनी परिचालन आवश्यकताओं के अनुरूप मशीन चुनना और उत्पादन को प्रभावी ढंग से बढ़ाना सीखेंगे।

डिटर्जेंट पैकेजिंग मशीन क्या होती है?

डिटर्जेंट पैकेजिंग मशीन एक ऐसी मशीन है जिसे पाउडर या तरल डिटर्जेंट को कुशलतापूर्वक और सटीक रूप से पैक करने के लिए डिज़ाइन किया गया है। यह फॉर्म फिल एंड सील (FFS) के अंतर्गत आती है और इसे पाउडर पैकेजिंग मशीन के रूप में भी जाना जाता है। यह पैकेजिंग उद्योग में सबसे महत्वपूर्ण उपकरणों में से एक है जो एक ही बार में पाउडर/तरल पदार्थ को निकाल सकती है, पैकेज बना सकती है और उत्पाद भर सकती है।

डिटर्जेंट पैकेजिंग मशीनें अर्ध-स्वचालित/स्वचालित संस्करणों में क्षैतिज या ऊर्ध्वाधर स्थिति में उपलब्ध हैं और इनमें उत्कृष्ट कार्य कुशलता प्रदान करने वाली सभी सुविधाएँ मौजूद हैं। आपूर्तिकर्ता के अनुसार, डिटर्जेंट भरने की मशीन को खरीदार की आवश्यकताओं के अनुरूप अनुकूलित किया जा सकता है और नियामक आवश्यकताओं के अनुसार त्रुटियों को कम करने के लिए उन्नत सहायक उपकरणों से सुसज्जित किया जा सकता है।

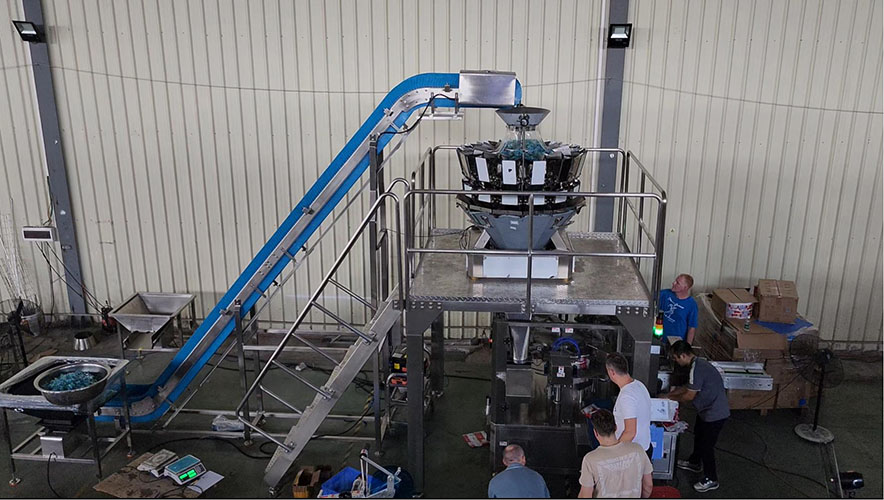

<डिटर्जेंट पैकिंग मशीन 产品图片>

आपके कारखाने के लिए डिटर्जेंट पैकिंग मशीनें क्यों आवश्यक हैं?

आज विनिर्माण संयंत्रों पर लगातार उच्च गुणवत्ता बनाए रखने और बाजार की मांगों को पूरा करने का दबाव बढ़ता जा रहा है। स्वचालित डिटर्जेंट पैकेजिंग मशीनें उन संयंत्रों के लिए महत्वपूर्ण उपकरण हैं जो अपने संचालन को बढ़ावा देना चाहते हैं।

ये मशीनें प्रति मिनट 60 स्ट्रोक की उच्च गति से काम करके उत्पादन क्षमता में उल्लेखनीय वृद्धि करती हैं। स्वचालित प्रणालियाँ एक साथ कई कार्य करती हैं और लेबलिंग, सीलिंग और गुणवत्ता जांच को एक सरल प्रक्रिया में एकीकृत करती हैं।

डिटर्जेंट पैकेजिंग कार्यों में गुणवत्ता नियंत्रण महत्वपूर्ण भूमिका निभाता है। आधुनिक मशीनें सटीक फिलिंग और वजन सुनिश्चित करने के लिए परिष्कृत सेंसर और नियंत्रण प्रणालियों का उपयोग करती हैं। ये प्रणालियाँ विभिन्न बैचों में उत्पाद की एकरूपता बनाए रखती हैं, जिससे त्रुटियाँ कम होती हैं और गुणवत्ता मानक स्थिर रहते हैं।

डिटर्जेंट पैकेजिंग मशीनें आर्थिक दृष्टि से काफी फायदेमंद होती हैं। ये सिस्टम स्वचालन के माध्यम से श्रम लागत को कम करते हैं। साथ ही, प्रत्येक उत्पाद के लिए आवश्यक पैकेजिंग सामग्री की सटीक गणना करके सामग्री के उपयोग को अनुकूलित करते हैं। स्वचालित सिस्टम बिना किसी रुकावट या शिफ्ट परिवर्तन के लगातार काम करते हैं, जिससे संयंत्रों की परिचालन लागत में बचत होती है।

सुरक्षा इन मशीनों को मूल्यवान संपत्ति बनाती है। स्वचालित पैकेजिंग सिस्टम:

● श्रमिकों को संभावित रूप से हानिकारक रसायनों के संपर्क में आने से बचाएं।

● बार-बार होने वाली गति से संबंधित चोटों को कम करें

● सुरक्षात्मक अवरोधों और आपातकालीन रोक तंत्रों को शामिल करें

● परिचालन सुरक्षा के लिए इंटरलॉक सिस्टम की सुविधा उपलब्ध है।

ये मशीनें पैकेजिंग के दौरान उत्पादों के साथ सीधे मानवीय संपर्क को सीमित करके कार्यस्थल को अधिक सुरक्षित बनाएंगी। ऑप्टिकल सेंसर और वजन जांच यह सुनिश्चित करते हैं कि उत्पादन लाइन से निकलने से पहले प्रत्येक पैकेज गुणवत्ता मानकों को पूरा करता है।

उत्पादन में लचीलापन निर्माताओं को एक और महत्वपूर्ण लाभ प्रदान करता है। आधुनिक डिटर्जेंट पैकिंग मशीनें विभिन्न पैकेजिंग प्रारूपों और आकारों के अनुसार शीघ्रता से अनुकूलित हो जाती हैं। निर्माता बाजार की मांगों पर तेजी से प्रतिक्रिया दे सकते हैं और न्यूनतम व्यवधान के साथ नए उत्पाद लॉन्च कर सकते हैं।

डिटर्जेंट पैकेजिंग मशीनों के प्रकार

त्वरित पैकेजिंग समाधान चाहने वाले निर्माताओं के पास डिटर्जेंट पैकेजिंग मशीनों के कई विशेष विकल्प मौजूद हैं। प्रत्येक मशीन विशिष्ट अनुप्रयोगों के लिए उपयुक्त है और विभिन्न उत्पादन आवश्यकताओं को पूरा करती है।

▶ वर्टिकल फॉर्म फिल सील मशीनें (VFFS)

पैकेजिंग कार्यों में बहुमुखी प्रतिभा और गति के लिए वीएफएफएस मशीनें उत्कृष्ट हैं। ये सिस्टम फ्लैट रोल स्टॉक फिल्म से बैग बनाते हैं और उन्हें एक ही सुचारू प्रक्रिया में सील कर देते हैं। आधुनिक वीएफएफएस मशीनें प्रति मिनट 40 से 1000 बैग तक उत्पादन कर सकती हैं। टूल-फ्री चेंजओवर सुविधा के कारण ऑपरेटर घंटों के बजाय मिनटों में विभिन्न बैग आकारों के बीच स्विच कर सकते हैं।

▶ रोटरी पैकेजिंग मशीनें

रोटरी पैकेजिंग सिस्टम उच्च मात्रा वाले उत्पादन में उत्कृष्ट प्रदर्शन करते हैं। ये मशीनें सामग्री की फीडिंग, वजन और सीलिंग जैसी प्रक्रियाओं को स्वचालित रूप से संभालती हैं। ये मशीनें 10 से 2500 ग्राम की क्षमता के साथ प्रति मिनट 25-60 बैग संसाधित करती हैं। उत्पाद के संपर्क वाले क्षेत्रों में स्वच्छता मानकों और टिकाऊपन को सुनिश्चित करने के लिए स्टेनलेस स्टील का उपयोग किया जाता है।

▶ बॉक्स/कैन भरने वाली पैकिंग मशीन

बॉक्स और कैन भरने वाली मशीनें पाउडर डिटर्जेंट और दानेदार उत्पादों के लिए सबसे उपयुक्त होती हैं। इनमें तेज़ काम करने के लिए कई फिलिंग हेड होते हैं, साथ ही प्रक्रिया को साफ-सुथरा रखने के लिए एंटी-ड्रिप और एंटी-फोम फीचर्स भी होते हैं। ये मशीनें हर बार सही मात्रा में भरने की गारंटी देती हैं और काम को आसान बनाने के लिए इनमें ऑटोमैटिक काउंटिंग की सुविधा भी होती है।

▶ तरल पदार्थ भरने वाली मशीनें

तरल पदार्थ भरने वाली मशीनें अलग-अलग मोटाई और कंटेनर प्रकारों के तरल पदार्थों के साथ काम करती हैं। ये मशीनें तरल पदार्थ की आवश्यकताओं के आधार पर विभिन्न विधियों का उपयोग करती हैं, जैसे गाढ़े तरल पदार्थों के लिए पिस्टन फिलर, पतले तरल पदार्थों के लिए ग्रेविटी फिलर और स्तर को एक समान बनाए रखने के लिए ओवरफ्लो फिलर। पंप फिलर का भी उपयोग किया जाता है क्योंकि वे विभिन्न मोटाई के तरल पदार्थों को संभाल सकते हैं। ये मशीनें बहुमुखी हैं और तरल पदार्थ की पैकेजिंग के कई कार्यों के लिए उपयुक्त हैं।

ये मशीनें सर्वो मोटर नियंत्रण प्रणाली और नीचे से ऊपर की ओर भरने की उन्नत विधियों का उपयोग करती हैं, जिससे झाग बनने से रोका जा सकता है। भरने की सटीकता 0.5% से कम नहीं होती, जिससे उत्पाद का सटीक वितरण सुनिश्चित होता है। अधिकांश प्रणालियाँ 4-20 फिलिंग नोजल के साथ चलती हैं और 500 मिलीलीटर के कंटेनरों के लिए प्रति घंटे 1000-5000 बोतलें तैयार कर सकती हैं।

डिटर्जेंट पैकिंग मशीन का कार्य सिद्धांत

डिटर्जेंट पैकेजिंग मशीन सरल है और एक क्रमबद्ध प्रक्रिया का पालन करती है। यहाँ चरण-दर-चरण प्रक्रिया दी गई है:

● सामग्री लोडिंग: मशीन को सामग्री की मात्रा, सीलिंग तापमान और गति निर्धारित करने के लिए कॉन्फ़िगर किया गया है। एक बार सेट हो जाने पर, डिटर्जेंट सामग्री को फीडिंग मशीन में लोड किया जाता है और पैकेजिंग प्रक्रिया शुरू हो जाती है।

● सामग्री का वजन मापना: लोड किए गए डिटर्जेंट को वैक्यूम पंप और एक लंबी स्टेनलेस स्टील ट्यूब के माध्यम से मुख्य मशीन के हॉपर तक पहुंचाया जाता है। फिर ऑगर फिलर पूर्व निर्धारित मापदंडों के अनुसार सामग्री का वजन मापता है ताकि वजन एक समान रहे।

● थैली निर्माण: मापी गई सामग्री थैली निर्माण प्रक्रिया शुरू होने तक ऑगर फिलर में रहती है। फिल्म रोलर से सपाट फिल्म थैली बनाने वाली ट्यूब में डाली जाती है, जहाँ इसे बेलनाकार आकार दिया जाता है। आंशिक रूप से बनी थैली नीचे चली जाती है, भरने के लिए तैयार।

● सामग्री भरना: बैग के निचले हिस्से को ऊष्मा सील करने के बाद, उसमें नापा गया डिटर्जेंट डाला जाता है। इससे यह सुनिश्चित होता है कि सामग्री आवश्यक मात्रा के अनुसार है।

● बैग सील करना: भरने के बाद, सीलिंग डिवाइस बैग के ऊपरी हिस्से को ऊष्मा से सील कर देता है। फिर बैग को काटकर उत्पादन लाइन में अगले बैग से अलग कर दिया जाता है।

● बैग डिस्चार्ज: तैयार बैग कन्वेयर बेल्ट पर जाते हैं और वितरण के लिए तैयार उत्पादों के रूप में एकत्र किए जाते हैं।

डिटर्जेंट पैकेजिंग मशीन के प्रमुख घटक

डिटर्जेंट पैकेजिंग मशीन को डिटर्जेंट उत्पाद के प्रकार के आधार पर तीन मुख्य श्रेणियों में विभाजित किया जा सकता है: लॉन्ड्री डिटर्जेंट पैकिंग मशीन, डिटर्जेंट पाउडर पैकेजिंग मशीन और लॉन्ड्री जेल बीड पैकेजिंग मशीन। नीचे प्रत्येक श्रेणी के घटकों का विस्तृत विवरण दिया गया है:

◇ कपड़े धोने के डिटर्जेंट की पैकेजिंग मशीन

कपड़े धोने के डिटर्जेंट की पैकेजिंग मशीनें तरल डिटर्जेंट के मिश्रण को सटीकता और कुशलता से संभालने के लिए डिज़ाइन की गई हैं। इनमें गाढ़े तरल पदार्थों को संभालने की विशिष्ट आवश्यकताओं को पूरा करने के लिए विशेष सुविधाएँ मौजूद हैं।

अवयव | विवरण |

तरल भरने की प्रणाली | यह बोतलों में डिटर्जेंट तरल की सटीक मात्रा भरने को नियंत्रित करता है। |

पंप या वाल्व | सटीक मात्रा में भरने के लिए तरल डिटर्जेंट के प्रवाह को नियंत्रित करता है। |

भरने वाला नोजल | तरल को बोतलों में सटीकता से भरता है ताकि रिसाव न हो। |

बोतल कन्वेयर सिस्टम | बोतलों को भरने, ढक्कन लगाने और लेबल लगाने की प्रक्रियाओं के माध्यम से परिवहन करता है। |

कैप फीडिंग सिस्टम | यह कैपिंग स्टेशन को कैप्स की आपूर्ति करता है, जिससे निरंतर संचालन सुनिश्चित होता है। |

कैपिंग सिस्टम | भरी हुई बोतलों पर ढक्कन लगाता है और उन्हें सील कर देता है। |

बोतल अभिविन्यास प्रणाली | यह सुनिश्चित करता है कि बोतलें भरने और ढक्कन लगाने के लिए सही ढंग से संरेखित हों। |

बोतल से दूध पिलाना/निकालना | मशीन में खाली बोतलों को स्वचालित रूप से डालने और भरी हुई बोतलों को इकट्ठा करने की व्यवस्था। |

लेबलिंग सिस्टम | भरी हुई और ढक्कन लगी बोतलों पर लेबल लगाता है। |

तैयार उत्पाद कन्वेयर | वितरण के लिए सीलबंद थैलों को एकत्र करता है और उन्हें खाली कराता है। |

◇ डिटर्जेंट पाउडर पैकिंग मशीन

डिटर्जेंट पाउडर पैकिंग मशीनें विशेष रूप से सूखे, आसानी से बहने वाले पाउडर के लिए बनाई जाती हैं। इनका डिज़ाइन सटीक माप और भरने को सुनिश्चित करता है, जिससे ये दानेदार उत्पादों के लिए आदर्श बन जाती हैं।

ज़रूरी भाग:

अवयव | विवरण |

कंट्रोल पैनल | यह मशीन के संचालन को आसानी से कॉन्फ़िगर करने की सुविधा प्रदान करता है, जिसमें भरना, सील करना और गति शामिल है। |

खिलाने की मशीन | यह डिटर्जेंट पाउडर को बाहरी टैंक से फिलिंग मैकेनिज्म तक पहुंचाता है। |

ऑगर फिलिंग डिवाइस | यह प्रत्येक पैकेट के लिए पाउडर डिटर्जेंट की सटीक मात्रा वितरित करता है। |

बैग बनाने वाला | पैकेजिंग सामग्री को बेलनाकार थैली का आकार देता है। |

सीलिंग उपकरण | पाउडर को ताजा और सुरक्षित रखने के लिए वायुरोधी सील प्रदान करता है। |

तैयार उत्पाद कन्वेयर | वितरण के लिए सीलबंद थैलों को एकत्र करता है और व्यवस्थित करता है। |

◇ लॉन्ड्री पॉड्स पैकेजिंग मशीन (बॉक्सों के लिए)

लॉन्ड्री पॉड पैकेजिंग मशीनें सिंगल-यूज़ पॉड्स या बीड्स के लिए उपयुक्त हैं, जो सुरक्षित और सटीक फिलिंग सुनिश्चित करती हैं। इन्हें जेल-आधारित उत्पादों की सावधानीपूर्वक हैंडलिंग के लिए डिज़ाइन किया गया है।

ज़रूरी भाग:

अवयव | विवरण |

फीडर सिस्टम | यह स्वचालित रूप से लॉन्ड्री पॉड्स को पैकेजिंग मशीन में डालता है। |

वजन भरने की प्रणाली | यह डिब्बों में फली की सटीक स्थिति और मात्रा को नियंत्रित करता है। |

बॉक्स फिलिंग सिस्टम | प्रत्येक बॉक्स में लॉन्ड्री पॉड्स की सही संख्या रखता है। |

सीलिंग/क्लोजिंग सिस्टम | बॉक्स भर जाने के बाद उसे सील कर देता है, जिससे यह सुनिश्चित हो जाता है कि वह सुरक्षित रूप से बंद है। |

लेबलिंग प्रणाली | उत्पाद विवरण और बैच नंबर सहित लेबल को बक्सों पर लगाता है। |

डिटर्जेंट पैकेजिंग मशीन को अनुकूलित करते समय विचार करने योग्य प्रमुख कारक

सही डिटर्जेंट फिलिंग मशीन का चयन करते समय आपको कई महत्वपूर्ण कारकों पर विचार करना होगा जो परिचालन दक्षता और उत्पाद की गुणवत्ता को प्रभावित करते हैं।

✔ डिटर्जेंट का प्रकार

डिटर्जेंट उत्पादों के भौतिक गुण और प्रवाह विशेषताएँ यह निर्धारित करती हैं कि कौन सी पैकेजिंग मशीन सबसे उपयुक्त है। तरल डिटर्जेंट की चिपचिपाहट एक महत्वपूर्ण भूमिका निभाती है - गुरुत्वाकर्षण फिलर आसानी से बहने वाले तरल पदार्थों के लिए उपयुक्त होते हैं, जबकि पंप या पिस्टन फिलर गाढ़े उत्पादों को बेहतर ढंग से संभालते हैं। उत्पाद का घनत्व पैकेजिंग दक्षता और शिपिंग लागत दोनों को प्रभावित करता है। उच्च घनत्व वाले उत्पाद पैकेजिंग और परिवहन खर्चों को कम करने में सहायक होते हैं।

✔ उत्पादन मात्रा

आपकी उत्पादन क्षमता यह निर्धारित करती है कि आपको किस प्रकार की मशीनरी का चयन करना चाहिए। एक वर्टिकल फॉर्म फिल सील मशीन छोटे प्रोजेक्ट्स के लिए 10 ग्राम से 300 ग्राम तक की मात्रा को प्रभावी ढंग से संभाल सकती है। अधिक मात्रा में उत्पादन के लिए 1 किलोग्राम से 3 किलोग्राम तक के उत्पादों को पैक करने में सक्षम अत्यधिक कुशल मशीनें बेहतर होती हैं। उपकरण आपकी वर्तमान उत्पादन आवश्यकताओं और भविष्य की विकास योजनाओं दोनों के अनुरूप होना चाहिए।

✔ पैकेजिंग शैली

आजकल डिटर्जेंट की पैकेजिंग कई रूपों में उपलब्ध है, और प्रत्येक के लिए विशिष्ट मशीन क्षमताओं की आवश्यकता होती है। स्टैंड-अप पाउच कई लाभ प्रदान करते हैं, जैसे कम सामग्री लागत और भंडारण स्थान, और प्लास्टिक के कम उपयोग के माध्यम से बेहतर स्थिरता।

✔ आपके पौधे के लिए स्थान और लेआउट

आपके प्लांट का लेआउट पैकेजिंग लाइन की कार्यक्षमता को काफी हद तक प्रभावित करता है। प्लांट का डिज़ाइन ऐसा होना चाहिए जिससे कार्यप्रवाह बेहतर हो और उत्पादन में आने वाली बाधाएं कम हों। हालांकि अलग-अलग प्लांट्स में लेआउट अलग-अलग होते हैं, फिर भी आपको विनिर्माण उपकरण, भंडारण सुविधाएं, पैकेजिंग क्षेत्र और गुणवत्ता नियंत्रण प्रयोगशालाओं के लिए जगह का ध्यान रखना चाहिए।

✔ बजट और निवेश पर लाभ

शुरुआती खरीद लागत आपके कुल निवेश का सिर्फ एक हिस्सा है। संपूर्ण लागत-लाभ विश्लेषण में रखरखाव खर्च, अतिरिक्त पुर्जे, चालू करने की लागत और प्रशिक्षण शामिल होते हैं। निवेश पर लाभ (ROI) की गणना में श्रम लागत में बचत, उत्पादन क्षमता में वृद्धि और सामग्री अनुकूलन को शामिल किया जाना चाहिए। स्वचालित प्रणालियाँ कम श्रम लागत और बेहतर पैकेजिंग सटीकता के माध्यम से पर्याप्त लाभ प्रदान करती हैं।

अनुकूलित डिटर्जेंट पैकेजिंग मशीन के लाभ

अनुकूलित डिटर्जेंट पैकेजिंग मशीनें ऐसे स्पष्ट लाभ प्रदान करती हैं जो परिचालन सफलता और बाजार प्रतिस्पर्धा पर सीधा प्रभाव डालते हैं। ये विशेष प्रणालियाँ साधारण पैकेजिंग कार्यक्षमता से कहीं अधिक लाभ प्रदान करती हैं।

◆ बढ़ी हुई दक्षता और कम अपशिष्ट

हाई-स्पीड लॉन्ड्री डिटर्जेंट भरने वाली मशीनें बड़ी मात्रा में डिटर्जेंट को तेज़ी से प्रोसेस करती हैं, जिनकी गति 100-200 पैकेट प्रति मिनट तक होती है। यह तेज़ गति और सटीक वितरण तंत्र सामग्री की बर्बादी को 98% तक कम कर देते हैं। मशीनें भरने की प्रक्रिया को एकसमान बनाए रखती हैं और पैकेट के ओवरफ्लो होने या कम भरने के जोखिम को कम करती हैं।

◆ उत्पाद की दिखावट और विपणन क्षमता में सुधार

आधुनिक पैकेजिंग समाधानों में दृश्य आकर्षण और उपभोक्ता सुविधा को सर्वोपरि रखा जाता है। विशेष रूप से डिज़ाइन की गई मशीनें ऐसे पैकेज तैयार करती हैं जो एम्बॉसिंग, डीबॉसिंग और प्रीमियम स्क्रीन प्रिंटिंग जैसी विशेषताओं के माध्यम से उपभोक्ताओं को आकर्षित करते हैं। ये मशीनें ऐसी पैकेजिंग बनाती हैं जो कारखाने से लेकर उपभोक्ता के घर तक संरचनात्मक रूप से मजबूत बनी रहती है। ये मशीनें नवीन पैकेजिंग प्रारूपों का समर्थन करती हैं, जिनमें कॉम्पैक्ट डिज़ाइन भी शामिल हैं जो शिपिंग लागत और भंडारण स्थान को कम करते हैं।

◆ पैकेजिंग में सटीकता में सुधार और डाउनटाइम में कमी

अत्याधुनिक फिलिंग मशीनें उच्च सटीकता स्तर बनाए रखने के लिए सेंसर और स्वचालित नियंत्रणों का उपयोग करती हैं। ये सिस्टम टॉलरेंस स्तरों में 1% से भी कम भिन्नता के साथ फिलिंग की सटीक दक्षता प्राप्त करते हैं। हमने समस्याओं को बढ़ने से पहले ही पहचानने के लिए निवारक रखरखाव कार्यक्रम एकीकृत किए हैं, जिससे मरम्मत लागत कम होती है और उपकरण अधिक समय तक चलते हैं।

◆ उद्योग मानकों और विनियमों का अनुपालन

अनुकूलित पैकेजिंग मशीनें उद्योग के सख्त मानकों को पूरा करती हैं। इन मशीनों में अपारदर्शी पैकेजिंग विकल्प और मानकीकृत चेतावनी कथन जैसी सुरक्षा सुविधाएं शामिल हैं। ये प्रणालियां निम्नलिखित के माध्यम से अनुपालन बनाए रखने में मदद करती हैं:

● बच्चों की सुरक्षा को ध्यान में रखते हुए सुरक्षित पैकेज क्लोजर डिज़ाइन किए गए हैं।

● मानकीकृत चेतावनी लेबल और प्राथमिक उपचार निर्देश

● बेहतर सुरक्षा के लिए विलंबित रिलीज तंत्र

● घुलनशील फिल्मों में कड़वे पदार्थों का एकीकरण

इन मशीनों में विश्वसनीय गुणवत्ता प्रबंधन प्रणाली लगी है जो उत्पादन के दौरान गुणवत्ता की निगरानी और नियंत्रण करती है। यह व्यापक दृष्टिकोण सुनिश्चित करता है कि प्रत्येक बैच नियामक आवश्यकताओं को पूरा करे और उत्पाद मानकों को एक समान बनाए रखे।

उद्योग मानकों और विनियमों का अनुपालन

डिटर्जेंट की पैकेजिंग में सुरक्षा और नियमों का पालन करना अत्यंत आवश्यक है। व्यावसायिक सुरक्षा एवं स्वास्थ्य प्रशासन (OSHA) के अनुसार, मशीनों में सुरक्षा उपकरण लगे होने चाहिए जो श्रमिकों को चलते-फिरते पुर्जों, चुभने वाले बिंदुओं और अन्य खतरों से बचा सकें। यदि मशीनों में ये सुरक्षा उपकरण पहले से नहीं लगे हैं, तो नियोक्ताओं को इन्हें लगाना अनिवार्य है।

उत्पाद लेबलिंग अनुपालन के लिए अत्यंत महत्वपूर्ण है। प्रत्येक डिटर्जेंट पैकेज पर निम्नलिखित जानकारी अवश्य होनी चाहिए:

● उत्पाद का नाम और विवरण

● निर्माता की संपर्क जानकारी

● सामग्री की सूची आसानी से उपलब्ध है

● अवयवों की भार प्रतिशत सीमाएँ

● आवश्यकता पड़ने पर एलर्जी संबंधी चेतावनी

▶ राज्य और पर्यावरण विनियम

● कई राज्यों में डिटर्जेंट में फॉस्फेट की मात्रा 0.5% तक सीमित है, इसलिए मशीनों को विशिष्ट फॉर्मूलों को सटीक रूप से संभालना होगा।

● उपभोक्ता उत्पाद सुरक्षा आयोग स्पष्ट खतरे की चेतावनियाँ और सुरक्षित उपयोग के लिए निर्देश अनिवार्य करता है।

● पर्यावरण संरक्षण एजेंसी (ईपीए) सेफर चॉइस जैसे कार्यक्रमों के माध्यम से पर्यावरण के अनुकूल संचालन को प्रोत्साहित करती है, जिसके तहत उत्पाद की गुणवत्ता बनाए रखने के लिए सटीक पैकेजिंग प्रक्रियाओं की आवश्यकता होती है।

कैलिफोर्निया के सूचना का अधिकार अधिनियम जैसे पारदर्शिता कानूनों के तहत ऑनलाइन विस्तृत सामग्री सूची उपलब्ध कराना अनिवार्य है, इसलिए पैकेजिंग मशीनों को उन्नत लेबलिंग सिस्टम का समर्थन करना चाहिए। अनुपालन से सुरक्षा, पर्यावरणीय जिम्मेदारी और उपभोक्ताओं को सटीक जानकारी सुनिश्चित होती है।

स्मार्ट वेइंग पैक सॉल्यूशन क्यों चुनें?

स्मार्ट वे पैक वजन और पैकेजिंग उद्योग में एक विश्वसनीय अग्रणी कंपनी के रूप में उभरी है, जो कई उद्योगों के लिए अनुकूलित नवीन समाधान प्रदान करती है। इसकी स्थापना 2012 में हुई थी। स्मार्ट वे के पास एक दशक से अधिक का अनुभव है और यह अत्याधुनिक तकनीक को बाजार की जरूरतों की गहरी समझ के साथ मिलाकर उच्च गति, सटीकता और विश्वसनीयता वाली मशीनें प्रदान करती है।

हमारे व्यापक उत्पाद संग्रह में मल्टीहेड वेइंग मशीनें, वर्टिकल पैकेजिंग सिस्टम और खाद्य एवं गैर-खाद्य उद्योगों के लिए संपूर्ण समाधान शामिल हैं। हमारी कुशल अनुसंधान एवं विकास टीम और 20 से अधिक वैश्विक सहायक इंजीनियर आपकी उत्पादन श्रृंखला में सहज एकीकरण सुनिश्चित करते हैं, जिससे आपकी विशिष्ट व्यावसायिक आवश्यकताओं को पूरा किया जा सके।

स्मार्ट वे की गुणवत्ता और लागत-दक्षता के प्रति प्रतिबद्धता ने हमें 50 से अधिक देशों में साझेदारी दिलाई है, जो वैश्विक मानकों को पूरा करने की हमारी क्षमता को साबित करती है। नवीन डिज़ाइन, बेजोड़ विश्वसनीयता और 24/7 सहायता के लिए स्मार्ट वे पैक चुनें, जो आपके व्यवसाय को उत्पादकता बढ़ाने और परिचालन लागत कम करने में सक्षम बनाता है।

निष्कर्ष

अपने कारखाने की आवश्यकताओं के अनुरूप डिटर्जेंट पैकेजिंग मशीन में निवेश करना आपकी उत्पादन प्रक्रिया में क्रांतिकारी बदलाव ला सकता है। ये मशीनें बेजोड़ दक्षता, सुरक्षा और अनुपालन प्रदान करती हैं, जिससे निर्माता उच्च गुणवत्ता मानकों को बनाए रखते हुए बाजार की मांगों को पूरा कर सकते हैं।

स्मार्ट वे पैक के अनुकूलन योग्य समाधानों के साथ, आप एक ऐसी मशीन डिज़ाइन और स्थापित कर सकते हैं जो आपकी परिचालन आवश्यकताओं के लिए पूरी तरह से उपयुक्त हो। नवाचार और सटीकता को प्राथमिकता देकर आपका संयंत्र सतत विकास और प्रतिस्पर्धी बाज़ार स्थिति प्राप्त कर सकता है। संभावनाओं का पता लगाने और अपने पैकेजिंग कार्यों को अनुकूलित करने की दिशा में पहला कदम उठाने के लिए स्मार्ट वे पैक पर जाएँ।

स्मार्ट वेइंग उच्च परिशुद्धता वाले वजन और एकीकृत पैकेजिंग प्रणालियों में वैश्विक स्तर पर अग्रणी कंपनी है, जिस पर दुनिया भर में 1,000 से अधिक ग्राहक और 2,000 से अधिक पैकेजिंग लाइनें भरोसा करती हैं। इंडोनेशिया, यूरोप, अमेरिका और यूएई में स्थानीय सहायता के साथ, हम फीडिंग से लेकर पैलेटाइजिंग तक संपूर्ण पैकेजिंग लाइन समाधान प्रदान करते हैं।

त्वरित लिंक

पैकिंग मशीन