2012 నుండి - స్మార్ట్ వెయిగ్ క్లయింట్లు తక్కువ ఖర్చుతో ఉత్పాదకతను పెంచడంలో సహాయపడటానికి కట్టుబడి ఉంది.

మీ మొక్కకు సరైన డిటర్జెంట్ ప్యాకేజింగ్ మెషీన్ను అనుకూలీకరించండి

అభివృద్ధి చెందుతున్న దేశాలలో డిటర్జెంట్ పౌడర్ ఆర్థికంగా చౌకగా ఉండటం వల్ల ప్రపంచవ్యాప్తంగా దీనికి ప్రజాదరణ లభించింది. ఆధునిక డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాలు ఈ పరిశ్రమ అభివృద్ధిని చూపుతాయి. ఈ యంత్రాలు నిమిషానికి 20-60 సంచులను ఖచ్చితమైన ఖచ్చితత్వంతో నింపగలవు.

నేడు ప్యాకేజింగ్ యంత్రాలు పౌడర్ డిటర్జెంట్ల నుండి లిక్విడ్ ఫార్ములేషన్లు మరియు సింగిల్-యూజ్ పాడ్ల వరకు ప్రతిదానినీ నిర్వహిస్తాయి. స్మార్ట్ సెన్సార్లు మరియు IoT టెక్నాలజీ ఈ యంత్రాలను విభిన్న అవసరాలకు అనుగుణంగా మెరుగ్గా చేశాయి. నిర్వహణ ఎప్పుడు అవసరమో అవి అంచనా వేయగలవు కాబట్టి వాటికి తక్కువ డౌన్టైమ్ కూడా అవసరం.

ఈ సమగ్ర గైడ్ మీ ప్లాంట్కు సరైన డిటర్జెంట్ ప్యాకింగ్ మెషీన్ను ఎలా అనుకూలీకరించాలో అన్వేషిస్తుంది. మీరు మీ కార్యాచరణ అవసరాలను తీర్చడం మరియు ఉత్పత్తి ఉత్పత్తిని సమర్థవంతంగా పెంచడం నేర్చుకుంటారు.

డిటర్జెంట్ ప్యాకేజింగ్ మెషిన్ అంటే ఏమిటి?

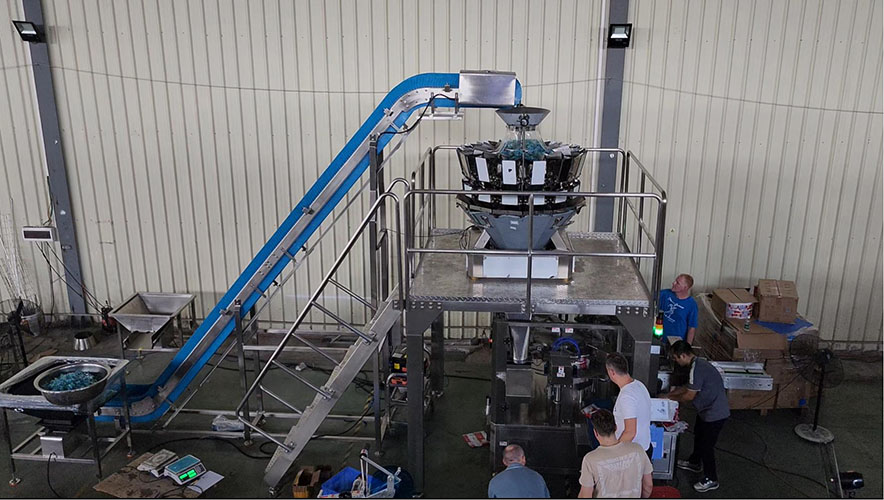

డిటర్జెంట్ ప్యాకేజింగ్ మెషిన్ అనేది పౌడర్ లేదా లిక్విడ్ డిటర్జెంట్లను సమర్థవంతంగా మరియు ఖచ్చితంగా ప్యాక్ చేయడానికి రూపొందించబడిన యంత్రం. ఇది ఫారమ్ ఫిల్ అండ్ సీల్ (FFS) కిందకు వస్తుంది మరియు పౌడర్ ప్యాకేజింగ్ మెషిన్ అని కూడా పిలుస్తారు. ఇది ప్యాకేజింగ్ పరిశ్రమలోని అతి ముఖ్యమైన పరికరాలలో ఒకటి, ఇది పౌడర్/లిక్విడ్ను పంపిణీ చేయగలదు, ప్యాకేజీలను తయారు చేయగలదు మరియు ఉత్పత్తులను ఒకేసారి నింపగలదు.

డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాలు సెమీ-ఆటోమేటిక్/ఆటోమేటిక్ వెర్షన్లలో క్షితిజ సమాంతర లేదా నిలువు ధోరణితో మరియు అద్భుతమైన పని సామర్థ్యాన్ని అందించడానికి అన్ని లక్షణాలతో అందుబాటులో ఉన్నాయి. సరఫరాదారుని బట్టి, డిటర్జెంట్ ఫిల్లింగ్ యంత్రాన్ని కొనుగోలుదారు అవసరాలను తీర్చడానికి అనుకూలీకరించవచ్చు మరియు నియంత్రణ అవసరాల ప్రకారం లోపాలను తగ్గించడానికి అధునాతన ఉపకరణాలతో అమర్చవచ్చు.

<డిటర్జెంట్ ప్యాకింగ్ మెషిన్ 产品图片>

మీ మొక్కకు డిటర్జెంట్ ప్యాకింగ్ మెషీన్లు ఎందుకు అవసరం

స్థిరమైన నాణ్యతను అందించడానికి మరియు మార్కెట్ డిమాండ్లను తీర్చడానికి తయారీ ప్లాంట్లు నేడు పెరుగుతున్న ఒత్తిడిని ఎదుర్కొంటున్నాయి. తమ కార్యకలాపాలను పెంచుకోవాలనుకునే ప్లాంట్లకు ఆటోమేటెడ్ డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాలు కీలకమైన పరికరాలు.

ఈ యంత్రాలు నిమిషానికి 60 స్ట్రోక్లకు చేరుకునే హై-స్పీడ్ ఆపరేషన్లతో ఉత్పత్తి సామర్థ్యాన్ని గణనీయంగా పెంచుతాయి. ఆటోమేటెడ్ సిస్టమ్లు ఒకేసారి బహుళ పనులను నిర్వహిస్తాయి మరియు లేబులింగ్, సీలింగ్ మరియు నాణ్యత తనిఖీలను సరళీకృత ప్రక్రియగా మిళితం చేస్తాయి.

డిటర్జెంట్ ప్యాకేజింగ్ కార్యకలాపాలలో నాణ్యత నియంత్రణ కీలక పాత్ర పోషిస్తుంది. ఆధునిక యంత్రాలు ఖచ్చితమైన ఫిల్లింగ్ మరియు బరువును నిర్ధారించడానికి అధునాతన సెన్సార్లు మరియు నియంత్రణ వ్యవస్థలను ఉపయోగిస్తాయి. ఈ వ్యవస్థలు బ్యాచ్లలో ఉత్పత్తి ఏకరూపతను నిర్వహిస్తాయి, ఇది లోపాలను తగ్గిస్తుంది మరియు నాణ్యతా ప్రమాణాలను స్థిరంగా ఉంచుతుంది.

డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాలు గణనీయమైన ఆర్థిక ప్రయోజనాలను అందిస్తాయి. ఈ వ్యవస్థలు ఆటోమేషన్ ద్వారా కార్మిక ఖర్చులను తగ్గిస్తాయి. ప్రతి ఉత్పత్తికి అవసరమైన ఖచ్చితమైన ప్యాకేజింగ్ సామగ్రిని లెక్కించడం ద్వారా అవి పదార్థ వినియోగాన్ని కూడా ఆప్టిమైజ్ చేస్తాయి. ఆటోమేటెడ్ వ్యవస్థలు విరామాలు లేదా షిఫ్ట్ మార్పులు లేకుండా నిరంతరం పనిచేస్తాయి కాబట్టి ప్లాంట్లు కార్యాచరణ ఖర్చులను ఆదా చేస్తాయి.

భద్రత ఈ యంత్రాలను విలువైన ఆస్తులుగా చేస్తుంది. ఆటోమేటెడ్ ప్యాకేజింగ్ వ్యవస్థలు:

● కార్మికులు హానికరమైన రసాయనాలకు గురికావడాన్ని తగ్గించండి

● పునరావృత మోషన్ గాయాలను తగ్గించండి

● రక్షణాత్మక అడ్డంకులు మరియు అత్యవసర స్టాప్ విధానాలను చేర్చండి

● కార్యాచరణ భద్రత కోసం ఇంటర్లాక్ వ్యవస్థలను కలిగి ఉంటుంది

ఈ యంత్రాలు ప్యాకేజింగ్ సమయంలో ఉత్పత్తులతో ప్రత్యక్ష మానవ సంబంధాన్ని పరిమితం చేయడం ద్వారా సురక్షితమైన కార్యాలయాన్ని అందిస్తాయి. ఆప్టికల్ సెన్సార్లు మరియు బరువు తనిఖీలు ఉత్పత్తి శ్రేణిని విడిచిపెట్టే ముందు ప్రతి ప్యాకేజీ నాణ్యతా నిర్దేశాలకు అనుగుణంగా ఉన్నాయని నిర్ధారించుకుంటాయి.

ఉత్పత్తి సరళత తయారీదారులకు మరో కీలక ప్రయోజనాన్ని ఇస్తుంది. ఆధునిక డిటర్జెంట్ ప్యాకింగ్ యంత్రాలు వివిధ ప్యాకేజింగ్ ఫార్మాట్లు మరియు పరిమాణాలకు త్వరగా అనుగుణంగా ఉంటాయి. తయారీదారులు మార్కెట్ డిమాండ్లకు వేగంగా స్పందించగలరు మరియు తక్కువ సమయంతో కొత్త ఉత్పత్తి వైవిధ్యాలను ప్రారంభించగలరు.

డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాల రకాలు

త్వరిత ప్యాకేజింగ్ పరిష్కారాల కోసం చూస్తున్న తయారీదారులు ఎంచుకోవడానికి అనేక ప్రత్యేకమైన డిటర్జెంట్ ప్యాకింగ్ యంత్రాలను కలిగి ఉన్నారు. ప్రతి యంత్రం నిర్దిష్ట అనువర్తనాలకు సేవలు అందిస్తుంది మరియు విభిన్న ఉత్పత్తి అవసరాలను తీరుస్తుంది.

▶ నిలువు ఫారమ్ ఫిల్ సీల్ యంత్రాలు (VFFS)

ప్యాకేజింగ్ కార్యకలాపాలలో బహుముఖ ప్రజ్ఞ మరియు వేగంలో VFFS యంత్రాలు రాణిస్తాయి. ఈ వ్యవస్థలు ఫ్లాట్ రోల్ స్టాక్ ఫిల్మ్ నుండి సంచులను సృష్టించి, వాటిని ఒక మృదువైన ప్రక్రియలో మూసివేస్తాయి. ఆధునిక VFFS యంత్రాలు నిమిషానికి 40 నుండి 1000 సంచులను ఉత్పత్తి చేయగలవు. టూల్-ఫ్రీ చేంజ్ఓవర్ లక్షణాలకు ధన్యవాదాలు, ఆపరేటర్లు గంటల్లో కాకుండా నిమిషాల్లో వేర్వేరు సంచు పరిమాణాల మధ్య మారవచ్చు.

▶ రోటరీ ప్యాకేజింగ్ యంత్రాలు

రోటరీ ప్యాకేజింగ్ వ్యవస్థలు అధిక-పరిమాణ ఉత్పత్తి సెట్టింగులలో మెరుస్తాయి. అవి మెటీరియల్ ఫీడింగ్, తూకం మరియు సీలింగ్ కార్యకలాపాలను స్వయంచాలకంగా నిర్వహిస్తాయి. ఈ యంత్రాలు 10-2500 గ్రాముల ఫిల్లింగ్ వాల్యూమ్లతో నిమిషానికి 25-60 బ్యాగులను ప్రాసెస్ చేస్తాయి. ఉత్పత్తి కాంటాక్ట్ ప్రాంతాలు పరిశుభ్రత ప్రమాణాలు మరియు మన్నికను నిర్ధారించడానికి స్టెయిన్లెస్ స్టీల్ నిర్మాణాన్ని ఉపయోగిస్తాయి.

▶ బాక్స్/డబ్బా ఫిల్లింగ్ ప్యాకింగ్ మెషిన్

బాక్స్ మరియు డబ్బా ఫిల్లింగ్ యంత్రాలు పౌడర్ డిటర్జెంట్లు మరియు గ్రాన్యులర్ ఉత్పత్తులతో ఉత్తమంగా పనిచేస్తాయి. ప్రక్రియను శుభ్రంగా ఉంచడానికి యాంటీ-డ్రిప్ మరియు యాంటీ-ఫోమ్ లక్షణాలతో పాటు, వేగంగా పనిచేయడానికి వాటికి బహుళ ఫిల్లింగ్ హెడ్లు ఉన్నాయి. ఈ యంత్రాలు ప్రతిసారీ సరైన మొత్తంలో నింపబడతాయని మరియు పనిని సులభతరం చేయడానికి ఆటోమేటిక్ కౌంటింగ్ను కలిగి ఉన్నాయని కూడా నిర్ధారిస్తాయి.

▶ లిక్విడ్ ఫిల్లింగ్ మెషీన్లు

ద్రవ నింపే యంత్రాలు వివిధ మందాలు మరియు కంటైనర్ రకాల ద్రవాలతో పనిచేస్తాయి. అవి ద్రవ అవసరాల ఆధారంగా విభిన్న పద్ధతులను ఉపయోగిస్తాయి, మందపాటి ద్రవాలకు పిస్టన్ ఫిల్లర్లు, సన్నగా ఉండే వాటికి గ్రావిటీ ఫిల్లర్లు మరియు స్థాయిలను సమానంగా ఉంచడానికి ఓవర్ఫ్లో ఫిల్లర్లు వంటివి. పంప్ ఫిల్లర్లు కూడా ఉపయోగించబడతాయి ఎందుకంటే అవి వివిధ మందాలను నిర్వహించగలవు. ఈ యంత్రాలు బహుముఖంగా ఉంటాయి మరియు అనేక ద్రవ ప్యాకేజింగ్ పనులకు బాగా పనిచేస్తాయి.

ఈ యంత్రాలు సర్వో మోటార్ కంట్రోల్ సిస్టమ్స్ మరియు ఫోమింగ్ను నిరోధించే బాటమ్-అప్ ఫిల్లింగ్ పద్ధతులు వంటి అధునాతన లక్షణాలను ఉపయోగిస్తాయి. ఖచ్చితమైన ఉత్పత్తి పంపిణీని నిర్ధారించడానికి ఫిల్లింగ్ ఖచ్చితత్వం ≤0.5% టాలరెన్స్ లోపల ఉంటుంది. చాలా వ్యవస్థలు 4-20 ఫిల్లింగ్ నాజిల్లతో నడుస్తాయి మరియు 500ml కంటైనర్లకు గంటకు 1000-5000 బాటిళ్లను ఉత్పత్తి చేయగలవు.

డిటర్జెంట్ ప్యాకింగ్ మెషిన్ యొక్క పని సూత్రం

డిటర్జెంట్ ప్యాకేజింగ్ యంత్రం సరళమైనది మరియు ఒక క్రమాన్ని అనుసరిస్తుంది. ఇక్కడ దశలవారీగా ఉంది:

● మెటీరియల్ లోడింగ్: మెటీరియల్ వాల్యూమ్, సీలింగ్ ఉష్ణోగ్రత మరియు వేగాన్ని సెట్ చేయడానికి మెషిన్ కాన్ఫిగర్ చేయబడింది. సెట్ చేసిన తర్వాత, డిటర్జెంట్ మెటీరియల్ ఫీడింగ్ మెషిన్లో లోడ్ చేయబడుతుంది మరియు ప్యాకేజింగ్ ప్రక్రియ ప్రారంభమవుతుంది.

● పదార్థ బరువు: లోడ్ చేయబడిన డిటర్జెంట్ను వాక్యూమ్ పంప్ మరియు పొడవైన స్టెయిన్లెస్ స్టీల్ ట్యూబ్ ద్వారా ప్రధాన యంత్రం యొక్క హాప్పర్కు రవాణా చేస్తారు. ఆగర్ ఫిల్లర్ స్థిరమైన బరువును నిర్ధారించడానికి ముందుగా సెట్ చేసిన పారామితుల ప్రకారం పదార్థాన్ని కొలుస్తుంది.

● బ్యాగ్ నిర్మాణం: బ్యాగ్ ఫార్మింగ్ ప్రక్రియ ప్రారంభమయ్యే వరకు కొలిచిన పదార్థం ఆగర్ ఫిల్లర్లోనే ఉంటుంది. ఫిల్మ్ రోలర్ నుండి ఫ్లాట్ ఫిల్మ్ను బ్యాగ్-ఫార్మింగ్ ట్యూబ్లోకి ఫీడ్ చేస్తారు, అక్కడ అది స్థూపాకార ఆకారంలోకి ఏర్పడుతుంది. పాక్షికంగా ఏర్పడిన బ్యాగ్ నింపడానికి సిద్ధంగా క్రిందికి వెళుతుంది.

● మెటీరియల్ ఫిల్లింగ్: బ్యాగ్ అడుగు భాగాన్ని వేడితో సీల్ చేసిన తర్వాత, కొలిచిన డిటర్జెంట్ దానిలోకి పంపబడుతుంది. ఇది అవసరమైన పరిమాణం ప్రకారం కంటెంట్ ఉందని నిర్ధారిస్తుంది.

● బ్యాగ్ సీలింగ్: నింపిన తర్వాత, సీలింగ్ పరికరం వేడి బ్యాగ్ పైభాగాన్ని సీల్ చేస్తుంది. ఆ తర్వాత బ్యాగ్ను ఉత్పత్తి లైన్లోని తదుపరి బ్యాగ్ నుండి వేరు చేయడానికి కత్తిరించబడుతుంది.

● బ్యాగ్ డిశ్చార్జ్: పూర్తయిన బ్యాగులు కన్వేయర్ బెల్ట్కు వెళ్లి పంపిణీ కోసం పూర్తయిన ఉత్పత్తులుగా సేకరించబడతాయి.

డిటర్జెంట్ ప్యాకేజింగ్ మెషిన్ యొక్క ముఖ్య భాగాలు

డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాన్ని డిటర్జెంట్ ఉత్పత్తి రకాన్ని బట్టి మూడు ప్రధాన వర్గాలుగా విభజించవచ్చు: లాండ్రీ డిటర్జెంట్ ప్యాకింగ్ యంత్రం, డిటర్జెంట్ పౌడర్ ప్యాకేజింగ్ యంత్రం మరియు లాండ్రీ జెల్ బీడ్ ప్యాకేజింగ్ యంత్రం. ప్రతి వర్గానికి సంబంధించిన భాగాల వివరణాత్మక విచ్ఛిన్నం క్రింద ఉంది:

◇ లాండ్రీ డిటర్జెంట్ ప్యాకేజింగ్ మెషిన్

లాండ్రీ డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాలు ద్రవ డిటర్జెంట్ సూత్రీకరణలను ఖచ్చితత్వం మరియు సామర్థ్యంతో నిర్వహించడానికి రూపొందించబడ్డాయి. అవి జిగట ద్రవాలను నిర్వహించడానికి నిర్దిష్ట అవసరాలను తీర్చడానికి రూపొందించబడిన లక్షణాలతో అమర్చబడి ఉంటాయి.

భాగం | వివరణ |

లిక్విడ్ ఫిల్లింగ్ సిస్టమ్ | డిటర్జెంట్ ద్రవాన్ని సీసాలలో ఖచ్చితంగా నింపడాన్ని నియంత్రిస్తుంది. |

పంపులు లేదా కవాటాలు | ఖచ్చితమైన నింపడం కోసం ద్రవ డిటర్జెంట్ ప్రవాహాన్ని నియంత్రిస్తుంది. |

ఫిల్లింగ్ నాజిల్ | ద్రవం చిందకుండా ఉండటానికి ఖచ్చితత్వంతో సీసాలలోకి పంపుతుంది. |

బాటిల్ కన్వేయర్ సిస్టమ్ | ఫిల్లింగ్, క్యాపింగ్ మరియు లేబులింగ్ ప్రక్రియల ద్వారా బాటిళ్లను రవాణా చేస్తుంది. |

క్యాప్ ఫీడింగ్ సిస్టమ్ | నిరంతర ఆపరేషన్ను నిర్ధారిస్తూ, క్యాపింగ్ స్టేషన్కు క్యాప్లను ఫీడ్ చేస్తుంది. |

క్యాపింగ్ సిస్టమ్ | నింపిన సీసాలపై మూతలను ఉంచి సీల్స్ చేస్తుంది. |

బాటిల్ ఓరియంటేషన్ సిస్టమ్ | నింపడం మరియు మూత వేయడం కోసం సీసాలు సరిగ్గా సమలేఖనం చేయబడ్డాయని నిర్ధారిస్తుంది. |

బాటిల్ ఇన్ ఫీడ్/అవుట్ ఫీడ్ | ఖాళీ సీసాలను యంత్రంలోకి స్వయంచాలకంగా తినిపించడం మరియు నిండిన సీసాలను సేకరించడం కోసం యంత్రాంగం. |

లేబులింగ్ సిస్టమ్ | నింపిన మరియు మూత పెట్టిన సీసాలకు లేబుల్లను వర్తింపజేస్తుంది. |

పూర్తయిన ఉత్పత్తి కన్వేయర్ | సీలు చేసిన సంచులను సేకరించి పంపిణీ కోసం విడుదల చేస్తుంది. |

◇ డిటర్జెంట్ పౌడర్ ప్యాకింగ్ మెషిన్

డిటర్జెంట్ పౌడర్ ప్యాకింగ్ యంత్రాలు పొడిగా, స్వేచ్ఛగా ప్రవహించే పౌడర్ల కోసం ప్రత్యేకమైనవి. వాటి డిజైన్ కొలత మరియు నింపడంలో ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది, ఇవి గ్రాన్యులర్ ఉత్పత్తులకు అనువైనవిగా చేస్తాయి.

కీలక భాగాలు:

భాగం | వివరణ |

నియంత్రణ ప్యానెల్ | నింపడం, సీలింగ్ చేయడం మరియు వేగంతో సహా యంత్ర కార్యకలాపాల యొక్క సులభమైన ఆకృతీకరణను అందిస్తుంది. |

ఫీడింగ్ మెషిన్ | బాహ్య ట్యాంక్ నుండి డిటర్జెంట్ పౌడర్ను ఫిల్లింగ్ మెకానిజంకు బదిలీ చేస్తుంది. |

ఆగర్ ఫిల్లింగ్ పరికరం | ప్రతి ప్యాకేజీకి ఖచ్చితమైన మొత్తంలో పొడి డిటర్జెంట్ను పంపిణీ చేస్తుంది. |

బ్యాగ్ ఫార్మర్ | ప్యాకేజింగ్ మెటీరియల్ను స్థూపాకార సంచిగా ఆకృతి చేస్తుంది. |

సీలింగ్ పరికరం | పౌడర్ను తాజాగా మరియు భద్రంగా ఉంచడానికి గాలి చొరబడని సీల్లను అందిస్తుంది |

పూర్తయిన ఉత్పత్తి కన్వేయర్ | పంపిణీ కోసం సీలు చేసిన సంచులను సేకరించి నిర్వహిస్తుంది. |

◇ పెట్టెల కోసం లాండ్రీ పాడ్స్ ప్యాకేజింగ్ మెషిన్

లాండ్రీ పాడ్ ప్యాకేజింగ్ యంత్రాలు సింగిల్-యూజ్ పాడ్లు లేదా పూసలను అందిస్తాయి, సురక్షితమైన మరియు ఖచ్చితమైన నింపడాన్ని నిర్ధారిస్తాయి. అవి జెల్-ఆధారిత ఉత్పత్తుల సున్నితమైన నిర్వహణ కోసం రూపొందించబడ్డాయి.

కీలక భాగాలు:

భాగం | వివరణ |

ఫీడర్ సిస్టమ్ | లాండ్రీ పాడ్లను ప్యాకేజింగ్ మెషీన్లోకి స్వయంచాలకంగా ఫీడ్ చేస్తుంది. |

బరువు నింపే వ్యవస్థ | పెట్టెల్లో పాడ్ల ఖచ్చితమైన స్థానం మరియు పరిమాణాన్ని నియంత్రిస్తుంది. |

బాక్స్ ఫిల్లింగ్ సిస్టమ్ | ప్రతి పెట్టెలో సరైన సంఖ్యలో లాండ్రీ పాడ్లను ఉంచండి. |

సీలింగ్/క్లోజింగ్ సిస్టమ్ | పెట్టె నిండిన తర్వాత దాన్ని మూసివేస్తుంది, అది సురక్షితంగా మూసివేయబడిందని నిర్ధారిస్తుంది. |

లేబులింగ్ వ్యవస్థ | ఉత్పత్తి వివరాలు మరియు బ్యాచ్ నంబర్లతో సహా పెట్టెలకు లేబుల్లను వర్తింపజేస్తుంది. |

డిటర్జెంట్ ప్యాకేజింగ్ మెషీన్ను అనుకూలీకరించేటప్పుడు పరిగణించవలసిన ముఖ్య అంశాలు

సరైన డిటర్జెంట్ ఫిల్లింగ్ మెషీన్ను ఎంచుకునేటప్పుడు కార్యాచరణ సామర్థ్యం మరియు ఉత్పత్తి నాణ్యతను ప్రభావితం చేసే అనేక ముఖ్యమైన అంశాలను మీరు ఆలోచించాలి.

✔ డిటర్జెంట్ రకం

డిటర్జెంట్ ఉత్పత్తుల యొక్క భౌతిక లక్షణాలు మరియు ప్రవాహ లక్షణాలు ఏ ప్యాకేజింగ్ యంత్రం ఉత్తమంగా పనిచేస్తుందో నిర్ణయిస్తాయి. ద్రవ డిటర్జెంట్ల స్నిగ్ధత ముఖ్యమైన పాత్ర పోషిస్తుంది - గ్రావిటీ ఫిల్లర్లు స్వేచ్ఛగా ప్రవహించే ద్రవాలతో బాగా పనిచేస్తాయి, అయితే పంప్ లేదా పిస్టన్ ఫిల్లర్లు మందమైన ఉత్పత్తులను బాగా నిర్వహిస్తాయి. ఉత్పత్తి యొక్క బల్క్ డెన్సిటీ ప్యాకేజింగ్ సామర్థ్యం మరియు షిప్పింగ్ ఖర్చులు రెండింటినీ ప్రభావితం చేస్తుంది. అధిక బల్క్ డెన్సిటీ ఉన్న ఉత్పత్తులు ప్యాకేజింగ్ మరియు రవాణా ఖర్చులను తగ్గించడంలో సహాయపడతాయి.

✔ ఉత్పత్తి పరిమాణం

మీరు ఏ యంత్రాలను ఎంచుకోవాలో మీ ఉత్పత్తి సామర్థ్యం నిర్ణయిస్తుంది. చిన్న ప్రాజెక్టులకు వర్టికల్ ఫారమ్ ఫిల్ సీల్ యంత్రం 10 గ్రాముల నుండి 300 గ్రాముల పరిమాణాలను సమర్థవంతంగా నిర్వహిస్తుంది. 1 కిలో నుండి 3 కిలోల ఉత్పత్తులను ప్యాకేజీ చేయగల సూపర్-ఎఫిషియెంట్ యంత్రాలతో అధిక-వాల్యూమ్ కార్యకలాపాలు మెరుగ్గా పనిచేస్తాయి. పరికరాలు మీ ప్రస్తుత ఉత్పత్తి అవసరాలు మరియు భవిష్యత్తు వృద్ధి ప్రణాళికలు రెండింటికీ సరిపోలాలి.

✔ ప్యాకేజింగ్ శైలి

నేటి డిటర్జెంట్ ప్యాకేజింగ్ వివిధ ఫార్మాట్లలో వస్తుంది మరియు ప్రతిదానికి నిర్దిష్ట యంత్ర సామర్థ్యాలు అవసరం. స్టాండ్-అప్ పౌచ్లు మీకు అనేక ప్రయోజనాలను అందిస్తాయి, అవి తక్కువ మెటీరియల్ ఖర్చులు మరియు నిల్వ స్థలం మరియు తగ్గిన ప్లాస్టిక్ వినియోగం ద్వారా మెరుగైన స్థిరత్వం.

✔ మీ మొక్క యొక్క స్థలం మరియు లేఅవుట్

మీ ప్లాంట్ లేఅవుట్ ప్యాకేజింగ్ లైన్ సామర్థ్యాన్ని గణనీయంగా ప్రభావితం చేస్తుంది. ఫెసిలిటీ డిజైన్ వర్క్ఫ్లోను మెరుగుపరచాలి మరియు ఉత్పత్తి అడ్డంకులను తగ్గించాలి. లేఅవుట్లు సౌకర్యాల మధ్య భిన్నంగా ఉన్నప్పటికీ, మీరు తయారీ పరికరాలు, నిల్వ సౌకర్యాలు, ప్యాకేజింగ్ ప్రాంతాలు మరియు నాణ్యత నియంత్రణ ప్రయోగశాలల కోసం స్థలాన్ని పరిగణించాలి.

✔ బడ్జెట్ మరియు ROI

అసలు కొనుగోలు ఖర్చు మీ మొత్తం పెట్టుబడిలో ఒక భాగం మాత్రమే. పూర్తి ఖర్చు-ప్రయోజన విశ్లేషణ నిర్వహణ ఖర్చులు, విడిభాగాలు, కమీషనింగ్ ఖర్చులు మరియు శిక్షణను కవర్ చేస్తుంది. ROI లెక్కల్లో శ్రమ పొదుపు, ఉత్పత్తి సామర్థ్య లాభాలు మరియు మెటీరియల్ ఆప్టిమైజేషన్ ఉండాలి. ఆటోమేటెడ్ సిస్టమ్లు తక్కువ శ్రమ ఖర్చులు మరియు మెరుగైన ప్యాకేజింగ్ ఖచ్చితత్వం ద్వారా గణనీయమైన రాబడిని చూపుతాయి.

అనుకూలీకరించిన డిటర్జెంట్ ప్యాకేజింగ్ మెషిన్ యొక్క ప్రయోజనాలు

అనుకూలీకరించిన డిటర్జెంట్ ప్యాకేజింగ్ యంత్రాలు కార్యాచరణ విజయం మరియు మార్కెట్ పోటీతత్వాన్ని నేరుగా ప్రభావితం చేసే కొలవగల ప్రయోజనాలను అందిస్తాయి. ఈ ప్రత్యేక వ్యవస్థలు సాధారణ ప్యాకేజింగ్ కార్యాచరణకు మించి ప్రయోజనాలను అందిస్తాయి.

◆ పెరిగిన సామర్థ్యం మరియు తగ్గిన వ్యర్థాలు

హై-స్పీడ్ లాండ్రీ డిటర్జెంట్ ఫిల్లింగ్ మెషీన్లు పెద్ద వాల్యూమ్లను త్వరగా ప్రాసెస్ చేస్తాయి, నిమిషానికి 100-200 ప్యాకెట్ల వేగాన్ని చేరుకుంటాయి. ఈ వేగవంతమైన వేగం ఖచ్చితమైన డిస్పెన్సింగ్ మెకానిజమ్లతో కలిపి పదార్థ వ్యర్థాలను 98% వరకు తగ్గిస్తుంది. యంత్రాలు ఫిల్లింగ్ చర్యను స్థిరంగా ఉంచుతాయి మరియు పొంగిపొర్లుతున్న లేదా తక్కువగా నింపబడిన ప్యాకెట్ల ప్రమాదాన్ని తగ్గిస్తాయి.

◆ మెరుగైన ఉత్పత్తి రూపం మరియు మార్కెట్ సామర్థ్యం

ఆధునిక ప్యాకేజింగ్ పరిష్కారాలు దృశ్య ఆకర్షణ మరియు వినియోగదారుల సౌలభ్యానికి ప్రాధాన్యత ఇస్తాయి. కస్టమ్-డిజైన్ చేయబడిన యంత్రాలు ఎంబాసింగ్, డీబాసింగ్ మరియు ప్రీమియం స్క్రీన్ ప్రింటింగ్ వంటి లక్షణాల ద్వారా వినియోగదారులను ఆకర్షించే ప్యాకేజీలను సృష్టిస్తాయి. ఈ యంత్రాలు ఫ్యాక్టరీ నుండి వినియోగదారుల ఇళ్ల వరకు నిర్మాణాత్మకంగా దృఢంగా ఉండే ప్యాకేజింగ్ను ఉత్పత్తి చేస్తాయి. షిప్పింగ్ ఖర్చులు మరియు నిల్వ స్థలాన్ని తగ్గించే కాంపాక్ట్ డిజైన్లతో సహా వినూత్న ప్యాకేజింగ్ ఫార్మాట్లకు యంత్రాలు మద్దతు ఇస్తాయి.

◆ ప్యాకేజింగ్లో మెరుగైన ఖచ్చితత్వం మరియు తగ్గిన డౌన్టైమ్

అధునాతన ఫిల్లింగ్ యంత్రాలు అధిక ఖచ్చితత్వ స్థాయిలను నిర్వహించడానికి సెన్సార్లు మరియు ఆటోమేటెడ్ నియంత్రణలను ఉపయోగిస్తాయి. ఈ వ్యవస్థలు 1% కంటే తక్కువ టాలరెన్స్ స్థాయిలతో ఫిల్లింగ్ ఖచ్చితత్వాన్ని సాధిస్తాయి. సమస్యలు పెరగకముందే వాటిని గుర్తించడానికి మేము నివారణ నిర్వహణ కార్యక్రమాలను సమగ్రపరిచాము, ఇది మరమ్మత్తు ఖర్చులను తగ్గిస్తుంది మరియు పరికరాలు ఎక్కువ కాలం ఉండేలా చేస్తుంది.

◆ పరిశ్రమ ప్రమాణాలు మరియు నిబంధనలకు అనుగుణంగా ఉండటం

అనుకూలీకరించిన ప్యాకేజింగ్ యంత్రాలు కఠినమైన పరిశ్రమ ప్రమాణాలకు అనుగుణంగా ఉంటాయి. యంత్రాలు అపారదర్శక ప్యాకేజింగ్ ఎంపికలు మరియు ప్రామాణిక హెచ్చరిక ప్రకటనలు వంటి భద్రతా లక్షణాలతో వస్తాయి. ఈ వ్యవస్థలు ఈ క్రింది వాటి ద్వారా సమ్మతిని కొనసాగించడంలో సహాయపడతాయి:

● పిల్లల భద్రత కోసం రూపొందించబడిన సురక్షిత ప్యాకేజీ మూసివేతలు

● ప్రామాణిక హెచ్చరిక లేబుల్లు మరియు ప్రథమ చికిత్స సూచనలు

● మెరుగైన భద్రత కోసం ఆలస్యమైన విడుదల విధానాలు

● కరిగే పొరలలో చేదు పదార్థాల ఏకీకరణ

ఈ యంత్రాలు ఉత్పత్తి అంతటా నాణ్యతను ట్రాక్ చేసి నియంత్రించే నమ్మకమైన నాణ్యత నిర్వహణ వ్యవస్థలను కలిగి ఉంటాయి. ఈ సమగ్ర విధానం ప్రతి బ్యాచ్ ఉత్పత్తి ప్రమాణాలను స్థిరంగా ఉంచుతూ నియంత్రణ అవసరాలను తీరుస్తుందని నిర్ధారిస్తుంది.

పరిశ్రమ ప్రమాణాలు మరియు నిబంధనలకు అనుగుణంగా

డిటర్జెంట్ ప్యాకేజింగ్లో భద్రత మరియు సమ్మతి చాలా అవసరం. ఆక్యుపేషనల్ సేఫ్టీ అండ్ హెల్త్ అడ్మినిస్ట్రేషన్ (OSHA) ప్రకారం, కదిలే భాగాలు, పించ్ పాయింట్లు మరియు ఇతర ప్రమాదాల నుండి కార్మికులను రక్షించడానికి యంత్రాలకు గార్డులు ఉండాలి. యంత్రాలు ఈ రక్షణ చర్యలను కలిగి లేకపోతే యజమానులు తప్పనిసరిగా జోడించాలి.

సమ్మతికి ఉత్పత్తి లేబులింగ్ చాలా కీలకం. ప్రతి డిటర్జెంట్ ప్యాకేజీలో ఇవి ఉండాలి:

● ఉత్పత్తి పేరు మరియు వివరాలు

● తయారీదారు సంప్రదింపు సమాచారం

● అందుబాటులో ఉన్న పదార్థాల జాబితా

● పదార్థాల బరువు శాతం పరిధులు

● అవసరమైతే అలెర్జీ కారకాల హెచ్చరికలు

▶ రాష్ట్ర మరియు పర్యావరణ నిబంధనలు

● చాలా రాష్ట్రాలు డిటర్జెంట్లలో ఫాస్ఫేట్ కంటెంట్ను 0.5%కి పరిమితం చేస్తాయి, కాబట్టి యంత్రాలు నిర్దిష్ట సూత్రాలను ఖచ్చితంగా నిర్వహించాలి.

● వినియోగదారుల ఉత్పత్తి భద్రతా కమిషన్ స్పష్టమైన ప్రమాద హెచ్చరికలు మరియు సురక్షితమైన ఉపయోగం కోసం సూచనలను తప్పనిసరి చేస్తుంది.

● పర్యావరణ పరిరక్షణ సంస్థ (EPA) సేఫర్ ఛాయిస్ వంటి కార్యక్రమాలతో పర్యావరణ అనుకూల కార్యకలాపాలను ప్రోత్సహిస్తుంది, ఉత్పత్తి నాణ్యతను నిర్వహించడానికి ఖచ్చితమైన ప్యాకేజింగ్ ప్రక్రియలను కోరుతుంది.

కాలిఫోర్నియా యొక్క తెలుసుకునే హక్కు చట్టం వంటి పారదర్శకత చట్టాలు ఆన్లైన్లో వివరణాత్మక పదార్థాల జాబితాలను కలిగి ఉండాలి, కాబట్టి ప్యాకేజింగ్ యంత్రాలు అధునాతన లేబులింగ్ వ్యవస్థలకు మద్దతు ఇవ్వాలి. సమ్మతి భద్రత, పర్యావరణ బాధ్యత మరియు ఖచ్చితమైన వినియోగదారు సమాచారాన్ని నిర్ధారిస్తుంది.

స్మార్ట్ వెయిజ్ ప్యాక్ సొల్యూషన్ను ఎందుకు ఎంచుకోవాలి?

స్మార్ట్ వెయిగ్ ప్యాక్ బరువు మరియు ప్యాకేజింగ్ పరిశ్రమలో విశ్వసనీయ నాయకుడిగా నిలుస్తుంది, అనేక పరిశ్రమలకు అనుగుణంగా వినూత్న పరిష్కారాలను అందిస్తుంది. ఇది 2012లో స్థాపించబడింది. స్మార్ట్ వెయిగ్ దశాబ్దానికి పైగా నైపుణ్యాన్ని కలిగి ఉంది మరియు అత్యాధునిక సాంకేతికతను మిళితం చేసి మార్కెట్ అవసరాలపై లోతైన అవగాహనతో అధిక-వేగం, ఖచ్చితమైన మరియు నమ్మదగిన యంత్రాలను అందిస్తుంది.

మా సమగ్ర ఉత్పత్తి శ్రేణిలో మల్టీహెడ్ వెయిజర్లు, నిలువు ప్యాకేజింగ్ వ్యవస్థలు మరియు ఆహారం మరియు ఆహారేతర పరిశ్రమలకు పూర్తి టర్న్కీ పరిష్కారాలు ఉన్నాయి. మా నైపుణ్యం కలిగిన R&D బృందం మరియు 20+ గ్లోబల్ సపోర్ట్ ఇంజనీర్లు మీ ఉత్పత్తి శ్రేణిలో సజావుగా ఏకీకరణను నిర్ధారిస్తారు, మీ ప్రత్యేక వ్యాపార అవసరాలను తీరుస్తారు.

నాణ్యత మరియు వ్యయ-సమర్థత పట్ల స్మార్ట్ వెయిగ్ యొక్క నిబద్ధత 50 కి పైగా దేశాలలో మాకు భాగస్వామ్యాలను సంపాదించిపెట్టింది, ప్రపంచ ప్రమాణాలను అందుకోగల మా సామర్థ్యాన్ని రుజువు చేసింది. వినూత్న డిజైన్లు, సాటిలేని విశ్వసనీయత మరియు కార్యాచరణ ఖర్చులను తగ్గించుకుంటూ ఉత్పాదకతను పెంచడానికి మీ వ్యాపారాన్ని శక్తివంతం చేసే 24/7 మద్దతు కోసం స్మార్ట్ వెయిగ్ ప్యాక్ను ఎంచుకోండి.

ముగింపు

మీ ప్లాంట్ అవసరాలకు అనుగుణంగా డిటర్జెంట్ ప్యాకేజింగ్ మెషీన్లో పెట్టుబడి పెట్టడం వల్ల మీ ఉత్పత్తి ప్రక్రియలో విప్లవాత్మక మార్పులు వస్తాయి. ఈ యంత్రాలు సాటిలేని సామర్థ్యం, భద్రత మరియు సమ్మతిని అందిస్తాయి, తయారీదారులు అధిక-నాణ్యత ప్రమాణాలను కొనసాగిస్తూ మార్కెట్ డిమాండ్లను తీర్చడానికి వీలు కల్పిస్తాయి.

స్మార్ట్ వెయిగ్ ప్యాక్ యొక్క అనుకూలీకరించదగిన పరిష్కారాలతో, మీరు మీ కార్యాచరణ అవసరాలకు సరిగ్గా సరిపోయే యంత్రాన్ని రూపొందించవచ్చు మరియు అమలు చేయవచ్చు. మీ ప్లాంట్ ఆవిష్కరణ మరియు ఖచ్చితత్వానికి ప్రాధాన్యత ఇవ్వడం ద్వారా స్థిరమైన వృద్ధిని మరియు పోటీ మార్కెట్ స్థానాన్ని సాధించగలదు. అవకాశాలను అన్వేషించడానికి మరియు మీ ప్యాకేజింగ్ కార్యకలాపాలను ఆప్టిమైజ్ చేయడానికి మొదటి అడుగు వేయడానికి స్మార్ట్ వెయిగ్ ప్యాక్ను సందర్శించండి.

స్మార్ట్ వెయిగ్ అనేది హై-ప్రెసిషన్ వెయిటింగ్ మరియు ఇంటిగ్రేటెడ్ ప్యాకేజింగ్ సిస్టమ్లలో ప్రపంచ అగ్రగామి, దీనిని ప్రపంచవ్యాప్తంగా 1,000+ కస్టమర్లు మరియు 2,000+ ప్యాకింగ్ లైన్లు విశ్వసిస్తున్నాయి. ఇండోనేషియా, యూరప్, USA మరియు UAE లలో స్థానిక మద్దతుతో, మేము ఫీడింగ్ నుండి ప్యాలెటైజింగ్ వరకు టర్న్కీ ప్యాకేజింగ్ లైన్ పరిష్కారాలను అందిస్తాము.

త్వరిత లింక్

ప్యాకింగ్ మెషిన్