Desde 2012, Smart Weigh se compromete a ayudar a los clientes a aumentar la productividad a un costo reducido.

Los pasos del diseño de una línea de envasado

Diseñar una línea de envasado eficiente y eficaz implica una serie de pasos estratégicos. Cada fase es esencial para garantizar que la línea funcione sin problemas y satisfaga las necesidades específicas de su entorno de producción. Smart Weigh aplica un enfoque integral que garantiza que cada elemento de la línea de envasado se considere, pruebe y optimice para obtener el máximo rendimiento. A continuación, se detallan los pasos críticos del proceso de diseño de una línea de envasado.

Comprensión de los requisitos del producto y del embalaje

Antes de diseñar una línea de envasado, es fundamental comprender los requisitos específicos del producto, así como el tipo de envasado necesario. Este paso incluye:

Especificaciones del producto : Identificación del tamaño, la forma, la fragilidad y las propiedades del material del producto. Por ejemplo, los líquidos, gránulos o polvos pueden requerir equipos de manipulación diferentes.

Tipos de embalaje : decidir el tipo de material de embalaje (como bolsas tipo almohada, bolsas prefabricadas, botellas, frascos, etc.) y garantizar la compatibilidad con el producto.

Cantidad y velocidad : Determinación del volumen de producción requerido y la velocidad de envasado. Esto ayuda a determinar la maquinaria y la capacidad del sistema necesarias.

Al comprender en detalle el producto y sus requisitos de embalaje, Smart Weigh garantiza que el diseño cumplirá con los estándares de rendimiento y seguridad.

Evaluación de las instalaciones y el flujo de trabajo actuales

Una vez que se comprenden las especificaciones del producto y los tipos de embalaje, el siguiente paso es evaluar las instalaciones y el flujo de trabajo existentes. Este paso ayuda a identificar posibles desafíos u oportunidades de mejora en el entorno de producción actual. Los factores clave a considerar incluyen:

Espacio disponible : comprender el tamaño y el diseño de las instalaciones para garantizar que la línea de envasado se adapte perfectamente al espacio disponible.

Flujo de trabajo actual : analizar cómo funciona el flujo de trabajo existente e identificar posibles cuellos de botella o áreas de ineficiencia.

Consideraciones ambientales : garantizar que la línea de envasado cumpla con los requisitos reglamentarios de higiene, seguridad y estándares ambientales (como la sostenibilidad).

El equipo de diseño de Smart Weigh trabaja con los clientes para evaluar estos factores y garantizar que la nueva línea se adapte al flujo de producción existente.

Selección y personalización de equipos

El proceso de selección de equipos es uno de los pasos más críticos en el diseño de una línea de envasado. Cada producto y tipo de envase requiere máquinas diferentes, y Smart Weigh selecciona cuidadosamente los equipos según sus necesidades. Este paso incluye:

Máquinas llenadoras : para productos como polvos, gránulos, líquidos y sólidos, Smart Weigh selecciona la tecnología de llenado más adecuada (por ejemplo, llenadoras de sinfín para polvos, llenadoras de pistón para líquidos).

Máquinas de sellado y tapado : ya sea sellado de bolsas, sellado de sobres o tapado de botellas, Smart Weigh garantiza que la maquinaria elegida ofrezca alta precisión, sellos de calidad y cumpla con las especificaciones del producto.

Etiquetado y codificación : Dependiendo del tipo de embalaje, se deben seleccionar máquinas etiquetadoras para garantizar la colocación precisa y consistente de etiquetas, códigos de barras o códigos QR.

Funciones de automatización : desde brazos robóticos para selección y colocación hasta transportadores automatizados, Smart Weigh integra la automatización donde es necesario para mejorar la velocidad y reducir el trabajo manual.

Cada máquina se elige cuidadosamente en función del tipo de producto, el material de embalaje, los requisitos de velocidad y las limitaciones de las instalaciones, lo que garantiza que se ajuste a las necesidades específicas de la línea de producción.

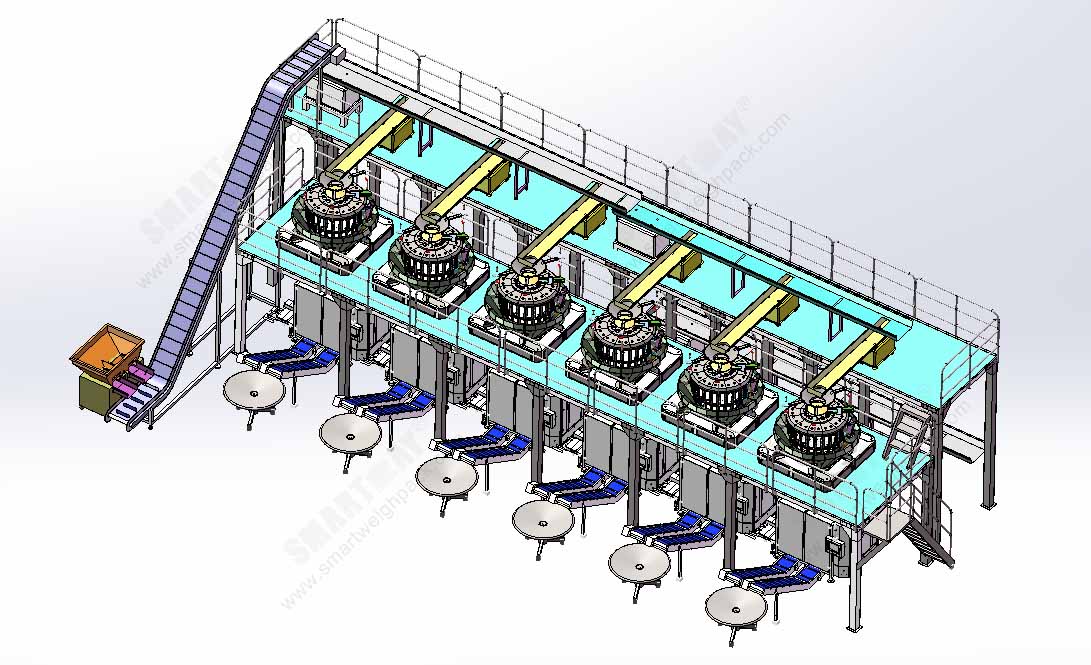

Diseño del diseño

La disposición de la línea de envasado es crucial para optimizar la eficiencia de la producción y minimizar el tiempo de inactividad. Una disposición eficaz garantizará un flujo fluido de materiales y reducirá la probabilidad de congestiones o retrasos. Esta fase implica:

Flujo de Materiales : Garantizar que el proceso de envasado siga un flujo lógico, desde la llegada de las materias primas hasta el producto final envasado. Este flujo debe minimizar la necesidad de manipulación y transporte de materiales.

Ubicación de la máquina : ubicar estratégicamente el equipo de modo que cada máquina sea fácilmente accesible para su mantenimiento y garantizar que el proceso avance lógicamente de una etapa a la siguiente.

Ergonomía y seguridad del trabajador : La distribución debe considerar la seguridad y la comodidad de los trabajadores. Garantizar un espacio adecuado, visibilidad y fácil acceso al equipo reduce el riesgo de accidentes y mejora la eficiencia del operador.

Smart Weigh utiliza herramientas de software avanzadas para crear y simular el diseño de la línea de envasado, realizando los ajustes necesarios para garantizar un rendimiento óptimo.

Integración de tecnología y automatización

El diseño actual de líneas de envasado requiere la integración de tecnologías de vanguardia para satisfacer las demandas de la producción moderna. Smart Weigh garantiza la correcta integración de la automatización y la tecnología en el diseño. Esto puede incluir:

Transportadores automatizados : los sistemas de transporte automatizados mueven productos a través de diferentes etapas del proceso de envasado con una mínima intervención humana.

Sistemas robóticos de recogida y colocación : los robots se utilizan para recoger productos de una etapa y colocarlos en otra, lo que reduce los costes laborales y acelera el proceso.

Sensores y sistemas de monitoreo : Smart Weigh integra sensores para monitorear el flujo de producto, detectar problemas y realizar ajustes en tiempo real. Esto garantiza el correcto funcionamiento de la línea de envasado y la rápida resolución de cualquier problema.

Recopilación de datos y generación de informes : Implementación de sistemas que recopilan datos sobre el rendimiento de las máquinas, la velocidad de producción y el tiempo de inactividad. Estos datos pueden utilizarse para la mejora continua y el mantenimiento predictivo.

Al integrar las últimas tecnologías, Smart Weigh ayuda a las empresas a automatizar tareas repetitivas, reducir el error humano y mejorar el rendimiento general.

Prototipado y pruebas

Antes de configurar la línea de envasado final, Smart Weigh prueba el diseño mediante prototipos. Este paso permite al equipo de diseño realizar pruebas y evaluar el rendimiento de las máquinas y el diseño. Las pruebas clave incluyen:

Ejecuciones de producción simuladas : realización de pruebas de funcionamiento para garantizar que toda la maquinaria funcione como se espera y que los productos estén empaquetados correctamente.

Control de calidad : prueba del embalaje para comprobar su consistencia, precisión y durabilidad para garantizar que los productos cumplan con los estándares requeridos.

Solución de problemas : identificar cualquier problema en el sistema durante la fase de prototipo y realizar ajustes antes de finalizar el diseño.

Mediante la creación de prototipos y pruebas, Smart Weigh garantiza que la línea de envasado esté totalmente optimizada en términos de eficiencia y calidad.

Instalación final y puesta en servicio

Una vez finalizado el diseño, se instala y pone en marcha la línea de envasado. Esta fase comprende:

Instalación de maquinaria : Instalación de todas las máquinas y equipos necesarios según el plano de diseño.

Integración de sistemas : garantizar que todas las máquinas y sistemas funcionen juntos como una unidad cohesiva, con una comunicación adecuada entre las máquinas.

Pruebas y calibración : después de la instalación, Smart Weigh realiza pruebas y calibraciones exhaustivas para garantizar que todo el equipo funcione correctamente y que la línea de envasado funcione a la velocidad y eficiencia óptimas.

Capacitación y soporte

Para garantizar que su equipo pueda operar y mantener eficazmente la nueva línea de envasado, Smart Weigh ofrece una capacitación integral. Esta incluye:

Capacitación de operadores : Enseñe a su equipo cómo utilizar las máquinas, monitorear el sistema y solucionar cualquier problema que surja.

Capacitación en mantenimiento : proporcionar conocimientos sobre tareas de mantenimiento rutinario para mantener las máquinas funcionando sin problemas y evitar averías inesperadas.

Soporte continuo : ofrecemos soporte posterior a la instalación para garantizar que la línea funcione como se espera y ayudamos con cualquier actualización o mejora necesaria.

Smart Weigh se compromete a brindar soporte continuo para garantizar el éxito a largo plazo de su línea de envasado.

Mejora continua y optimización

El diseño de una línea de envasado no es un proceso único. A medida que su negocio crece, Smart Weigh ofrece servicios de optimización continua para mejorar el rendimiento, aumentar la velocidad y reducir costos. Esto incluye:

Monitoreo del desempeño : uso de sistemas de monitoreo avanzados para rastrear el desempeño e identificar áreas de mejora.

Actualizaciones : Integración de nuevas tecnologías o equipos para mantener la línea de envasado a la vanguardia.

Optimización de procesos : evaluar continuamente el flujo de trabajo para garantizar que cumpla con los objetivos de producción y funcione con la máxima eficiencia.

Con el compromiso de Smart Weigh con la mejora continua, su línea de envasado seguirá siendo flexible, escalable y lista para satisfacer las demandas futuras.

Smart Weigh es líder mundial en sistemas de pesaje de alta precisión y envasado integrado, con la confianza de más de 1000 clientes y más de 2000 líneas de envasado en todo el mundo. Con soporte local en Indonesia, Europa, EE. UU. y Emiratos Árabes Unidos , ofrecemos soluciones integrales para líneas de envasado, desde la alimentación hasta el paletizado.

Enlace rápido

Máquina de embalaje