Depuis 2012, Smart Weigh s'engage à aider ses clients à accroître leur productivité à moindre coût.

Les étapes de la conception d'une ligne de conditionnement

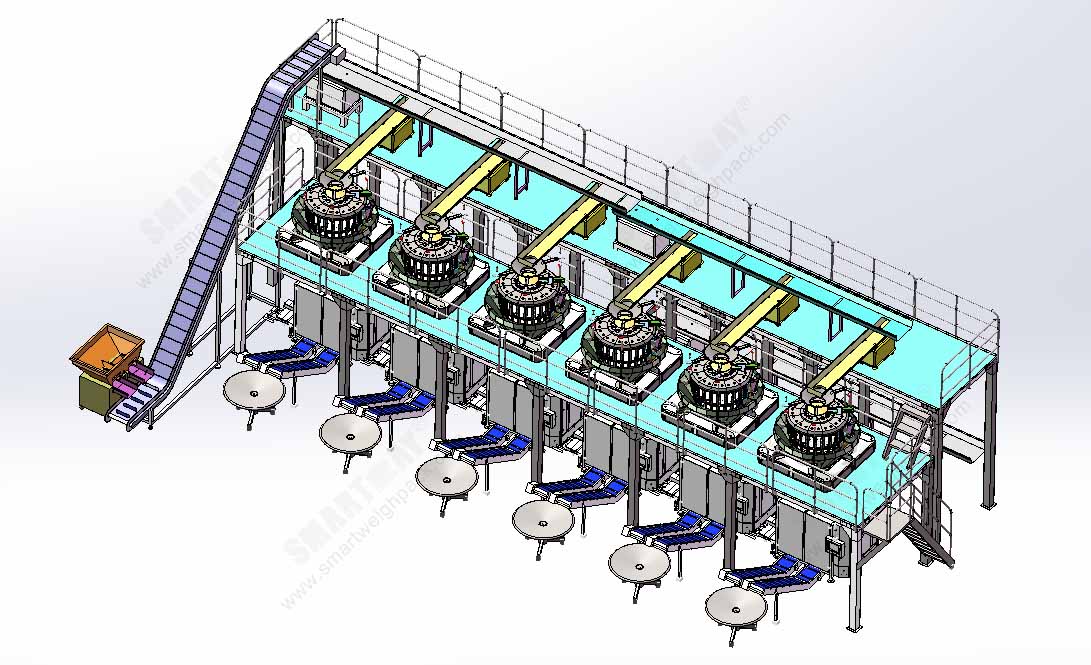

La conception d'une ligne de conditionnement efficace et performante repose sur une série d'étapes stratégiques. Chaque phase est essentielle pour garantir le bon fonctionnement de la ligne et son adéquation aux besoins spécifiques de votre environnement de production. Smart Weigh adopte une approche globale qui assure que chaque élément de la ligne de conditionnement est pris en compte, testé et optimisé pour une performance maximale. Vous trouverez ci-dessous les étapes clés du processus de conception d'une ligne de conditionnement.

Comprendre les exigences relatives aux produits et à l'emballage

Avant de concevoir une ligne de conditionnement, il est essentiel de comprendre les exigences spécifiques du produit, ainsi que le type d'emballage nécessaire. Cette étape comprend :

Spécifications du produit : Identification de la taille, de la forme, de la fragilité et des propriétés du matériau du produit. Par exemple, les liquides, les granulés ou les poudres peuvent nécessiter un équipement de manutention différent.

Types d'emballage : Choisir le type de matériau d'emballage (sachets coussins, sachets préfabriqués, bouteilles, bocaux, etc.) et s'assurer de sa compatibilité avec le produit.

Quantité et cadence : Déterminer le volume de production et la cadence de conditionnement requis. Cela permet de déterminer les machines et la capacité du système nécessaires.

En comprenant en détail le produit et ses exigences en matière d'emballage, Smart Weigh garantit que la conception répondra aux normes de performance et de sécurité.

Évaluation des installations et des flux de travail actuels

Une fois les spécifications du produit et les types d'emballage définis, l'étape suivante consiste à évaluer les installations et le flux de travail existants. Cette étape permet d'identifier les défis potentiels et les opportunités d'amélioration de l'environnement de production actuel. Les principaux facteurs à prendre en compte sont les suivants :

Espace disponible : Comprendre la taille et l'agencement de l'installation afin de garantir que la ligne de conditionnement s'intègre parfaitement dans l'espace disponible.

Flux de travail actuel : Analyser le fonctionnement du flux de travail existant et identifier les goulots d'étranglement potentiels ou les zones d'inefficacité.

Considérations environnementales : S’assurer que la ligne de conditionnement respecte les exigences réglementaires en matière d’hygiène, de sécurité et de normes environnementales (telles que la durabilité).

L'équipe de conception de Smart Weigh travaille avec ses clients pour évaluer ces facteurs et s'assurer que la nouvelle ligne s'intègre parfaitement au flux de production existant.

Sélection et personnalisation des équipements

Le choix des équipements est une étape cruciale dans la conception d'une ligne de conditionnement. Chaque produit et type d'emballage requiert des machines spécifiques, et Smart Weigh sélectionne avec soin les équipements adaptés à vos besoins. Cette étape comprend :

Machines de remplissage : Pour les produits tels que les poudres, les granulés, les liquides et les solides, Smart Weigh sélectionne la technologie de remplissage la plus adaptée (par exemple, les remplisseuses à vis sans fin pour les poudres, les remplisseuses à piston pour les liquides).

Machines de scellage et de capsulage : Qu’il s’agisse de scellage de sacs, de sachets ou de capsules de bouteilles, Smart Weigh garantit que les machines choisies offrent une grande précision, des scellages de qualité et répondent aux spécifications du produit.

Étiquetage et codage : Selon le type d’emballage, les étiqueteuses doivent être sélectionnées afin de garantir un placement précis et uniforme des étiquettes, des codes-barres ou des codes QR.

Fonctionnalités d'automatisation : Des bras robotisés pour la prise et le placement aux convoyeurs automatisés, Smart Weigh intègre l'automatisation là où c'est nécessaire pour améliorer la vitesse et réduire le travail manuel.

Chaque machine est soigneusement choisie en fonction du type de produit, du matériau d'emballage, des exigences de vitesse et des contraintes de l'installation, afin de garantir qu'elle réponde aux besoins spécifiques de la ligne de production.

Conception de la mise en page

L'agencement de la ligne de conditionnement est crucial pour optimiser l'efficacité de la production et minimiser les temps d'arrêt. Un agencement efficace garantit un flux de matières fluide et réduit les risques de congestion ou de retards. Cette phase comprend :

Flux de matières : Veiller à ce que le processus d’emballage suive un flux logique, de la réception des matières premières au produit fini emballé. Ce flux doit minimiser la manutention et le transport des matières.

Implantation des machines : Placement stratégique des équipements afin que chaque machine soit facilement accessible pour la maintenance et que le processus se déroule de manière logique d'une étape à l'autre.

Ergonomie et sécurité des travailleurs : L’aménagement doit prendre en compte la sécurité et le confort des travailleurs. Un espacement adéquat, une bonne visibilité et un accès facile aux équipements réduisent les risques d’accidents et améliorent l’efficacité des opérateurs.

Smart Weigh utilise des outils logiciels avancés pour créer et simuler la configuration de la ligne de conditionnement, en effectuant les ajustements nécessaires pour garantir des performances optimales.

Intégration de la technologie et de l'automatisation

La conception des lignes de conditionnement actuelles exige l'intégration de technologies de pointe pour répondre aux exigences de la production moderne. Smart Weigh garantit une intégration optimale de l'automatisation et de la technologie dans la conception. Cela peut inclure :

Convoyeurs automatisés : Les systèmes de convoyeurs automatisés déplacent les produits à travers les différentes étapes du processus d’emballage avec une intervention humaine minimale.

Systèmes robotisés de prélèvement et de placement : des robots sont utilisés pour prélever des produits d’une étape à une autre et les placer sur une autre, réduisant ainsi les coûts de main-d’œuvre et accélérant le processus.

Capteurs et systèmes de surveillance : Smart Weigh intègre des capteurs pour surveiller le flux de produits, détecter les problèmes et effectuer des ajustements en temps réel. Ceci garantit le bon fonctionnement de la ligne de conditionnement et la résolution rapide de tout problème.

Collecte et analyse des données : Mise en place de systèmes de collecte de données sur les performances des machines, leur vitesse de production et leurs temps d’arrêt. Ces données peuvent être utilisées pour l’amélioration continue et la maintenance prédictive.

En intégrant les technologies les plus récentes, Smart Weigh aide les entreprises à automatiser les tâches répétitives, à réduire les erreurs humaines et à améliorer leur productivité globale.

Prototypage et tests

Avant la mise en place définitive de la ligne de conditionnement, Smart Weigh teste la conception par prototypage. Cette étape permet à l'équipe de conception de réaliser des essais et d'évaluer les performances des machines et l'agencement. Les principaux tests comprennent :

Essais de production simulés : Réalisation d’essais pour s’assurer que toutes les machines fonctionnent comme prévu et que les produits sont correctement emballés.

Contrôle qualité : Tester l'emballage pour vérifier sa conformité, son exactitude et sa durabilité afin de garantir que les produits répondent aux normes requises.

Dépannage : identifier les éventuels problèmes du système pendant la phase de prototypage et effectuer les ajustements nécessaires avant de finaliser la conception.

Grâce au prototypage et aux tests, Smart Weigh garantit une optimisation complète de la ligne de conditionnement en termes d'efficacité et de qualité.

Installation et mise en service finales

Une fois la conception finalisée, la ligne de conditionnement est installée et mise en service. Cette phase comprend :

Installation des machines : Installation de toutes les machines et équipements nécessaires conformément au plan d'aménagement.

Intégration des systèmes : Garantir que toutes les machines et tous les systèmes fonctionnent ensemble comme une seule unité cohérente, avec une communication appropriée entre les machines.

Tests et étalonnage : Après l'installation, Smart Weigh effectue des tests et un étalonnage approfondis afin de garantir le bon fonctionnement de tous les équipements et le fonctionnement optimal de la ligne d'emballage en termes de vitesse et d'efficacité.

Formation et soutien

Pour garantir que votre équipe puisse exploiter et entretenir efficacement la nouvelle ligne de conditionnement, Smart Weigh propose une formation complète. Celle-ci comprend :

Formation des opérateurs : Apprendre à votre équipe à utiliser les machines, à surveiller le système et à résoudre les problèmes qui pourraient survenir.

Formation à la maintenance : Fournir des connaissances sur les tâches de maintenance courantes afin d'assurer le bon fonctionnement des machines et de prévenir les pannes inattendues.

Assistance continue : Nous proposons une assistance après installation pour garantir le bon fonctionnement de la ligne et vous aider à effectuer les mises à jour ou améliorations nécessaires.

Smart Weigh s'engage à fournir un soutien continu pour assurer le succès à long terme de votre ligne de conditionnement.

Amélioration continue et optimisation

La conception d'une ligne de conditionnement n'est pas un processus ponctuel. À mesure que votre entreprise se développe, Smart Weigh vous propose des services d'optimisation continue pour améliorer les performances, accélérer la production et réduire les coûts. Cela comprend :

Suivi des performances : Utilisation de systèmes de surveillance avancés pour suivre les performances et identifier les axes d'amélioration.

Modernisations : Intégration de nouvelles technologies ou de nouveaux équipements pour maintenir la ligne de conditionnement à la pointe du progrès.

Optimisation des processus : Évaluation continue du flux de travail afin de garantir qu'il atteigne les objectifs de production et fonctionne avec une efficacité maximale.

Grâce à l'engagement de Smart Weigh en faveur de l'amélioration continue, votre ligne de conditionnement restera flexible, évolutive et prête à répondre aux exigences futures.

Smart Weigh est un leader mondial des systèmes de pesage de haute précision et d'emballage intégrés, utilisé par plus de 1 000 clients et plus de 2 000 lignes d'emballage à travers le monde. Grâce à notre assistance locale en Indonésie, en Europe, aux États-Unis et aux Émirats arabes unis , nous fournissons des solutions clés en main pour les lignes d'emballage, de l'alimentation à la palettisation.

Lien rapide

Machine d'emballage