Die Schritte der Verpackungslinienplanung

Die Entwicklung einer effizienten und effektiven Verpackungslinie erfordert eine Reihe strategischer Schritte. Jede Phase ist entscheidend, um einen reibungslosen Betrieb der Linie zu gewährleisten und die spezifischen Anforderungen Ihrer Produktionsumgebung zu erfüllen. Smart Weigh verfolgt einen umfassenden Ansatz, der sicherstellt, dass jedes Element der Verpackungslinie berücksichtigt, getestet und für maximale Leistung optimiert wird. Im Folgenden werden die wichtigsten Schritte des Entwicklungsprozesses für Verpackungslinien beschrieben.

Produkt- und Verpackungsanforderungen verstehen

Vor der Planung einer Verpackungslinie ist es entscheidend, die spezifischen Anforderungen des Produkts sowie die benötigte Verpackungsart zu verstehen. Dieser Schritt umfasst:

Produktspezifikationen : Angabe von Größe, Form, Empfindlichkeit und Materialeigenschaften des Produkts. Beispielsweise können für Flüssigkeiten, Granulate oder Pulver unterschiedliche Handhabungsgeräte erforderlich sein.

Verpackungsarten : Auswahl des Verpackungsmaterials – wie z. B. Kissenbeutel, vorgefertigte Beutel, Flaschen, Gläser usw. – und Sicherstellung der Kompatibilität mit dem Produkt.

Menge und Geschwindigkeit : Ermittlung des erforderlichen Produktionsvolumens und der Verpackungsgeschwindigkeit. Dies hilft bei der Bestimmung der notwendigen Maschinen- und Systemkapazität.

Durch ein detailliertes Verständnis des Produkts und seiner Verpackungsanforderungen stellt Smart Weigh sicher, dass das Design sowohl Leistungs- als auch Sicherheitsstandards erfüllt.

Bewertung der aktuellen Einrichtungen und Arbeitsabläufe

Sobald die Produktspezifikationen und Verpackungsarten feststehen, folgt die Bewertung der bestehenden Anlagen und Arbeitsabläufe. Dieser Schritt hilft, potenzielle Herausforderungen oder Verbesserungsmöglichkeiten im aktuellen Produktionsumfeld zu identifizieren. Wichtige Faktoren sind dabei:

Verfügbarer Platz : Die Größe und Aufteilung der Anlage verstehen, um sicherzustellen, dass die Verpackungslinie nahtlos in den verfügbaren Platz passt.

Aktueller Arbeitsablauf : Analyse der Funktionsweise des bestehenden Arbeitsablaufs und Identifizierung potenzieller Engpässe oder Ineffizienzbereiche.

Umweltaspekte : Sicherstellen, dass die Verpackungslinie die gesetzlichen Anforderungen an Hygiene, Sicherheit und Umweltstandards (wie z. B. Nachhaltigkeit) erfüllt.

Das Designteam von Smart Weigh arbeitet mit den Kunden zusammen, um diese Faktoren zu bewerten und sicherzustellen, dass die neue Produktionslinie in den bestehenden Produktionsablauf passt.

Geräteauswahl und -anpassung

Die Auswahl der richtigen Ausrüstung ist einer der wichtigsten Schritte bei der Planung von Verpackungslinien. Unterschiedliche Produkte und Verpackungsarten erfordern unterschiedliche Maschinen, und Smart Weigh wählt die Ausrüstung sorgfältig nach Ihren Bedürfnissen aus. Dieser Schritt umfasst:

Abfüllmaschinen : Für Produkte wie Pulver, Granulate, Flüssigkeiten und Feststoffe wählt Smart Weigh die am besten geeignete Abfülltechnologie aus (z. B. Schneckenfüller für Pulver, Kolbenfüller für Flüssigkeiten).

Verschließ- und Verschließmaschinen : Ob Beutelversiegelung, Taschenversiegelung oder Flaschenverschließung – Smart Weigh stellt sicher, dass die gewählte Maschine präzise und qualitativ hochwertige Versiegelungen liefert und die Produktspezifikationen erfüllt.

Etikettierung und Codierung : Je nach Verpackungsart müssen Etikettiermaschinen ausgewählt werden, um eine präzise und gleichmäßige Platzierung von Etiketten, Barcodes oder QR-Codes zu gewährleisten.

Automatisierungsfunktionen : Von Roboterarmen zum Aufnehmen und Platzieren bis hin zu automatisierten Förderbändern integriert Smart Weigh Automatisierung dort, wo sie benötigt wird, um die Geschwindigkeit zu erhöhen und den manuellen Aufwand zu reduzieren.

Jede Maschine wird sorgfältig nach Produkttyp, Verpackungsmaterial, Geschwindigkeitsanforderungen und Anlagenbeschränkungen ausgewählt, um sicherzustellen, dass sie den spezifischen Bedürfnissen der Produktionslinie entspricht.

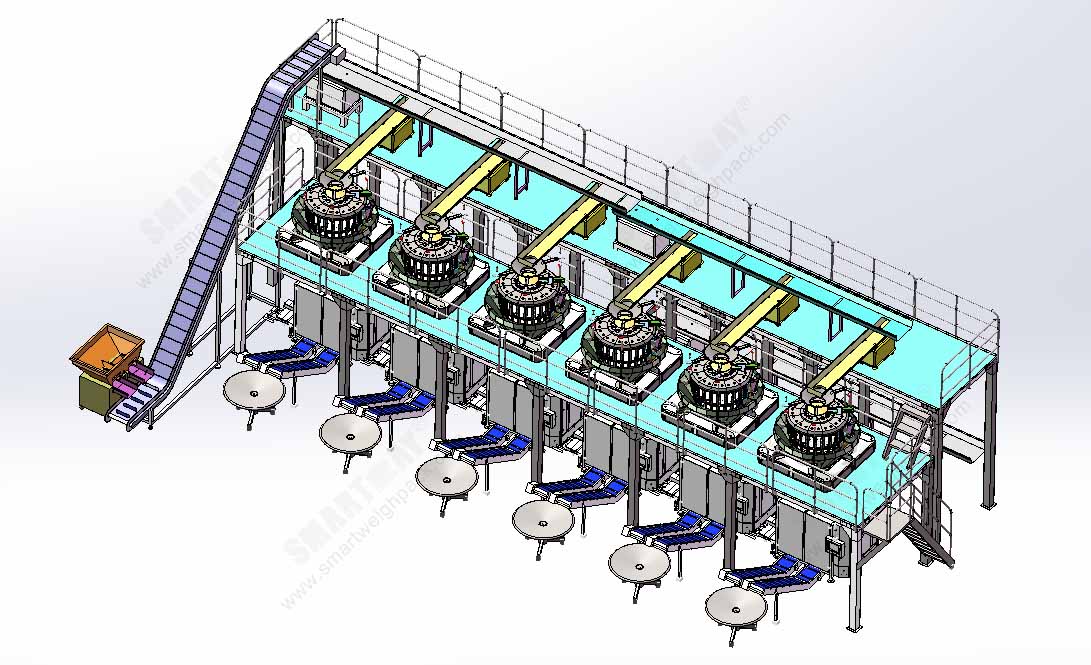

Gestaltung des Layouts

Die Anordnung der Verpackungslinie ist entscheidend für die Optimierung der Produktionseffizienz und die Minimierung von Ausfallzeiten. Eine effiziente Anordnung gewährleistet einen reibungslosen Materialfluss und verringert das Risiko von Engpässen oder Verzögerungen. Diese Phase umfasst:

Materialfluss : Sicherstellen, dass der Verpackungsprozess einem logischen Ablauf folgt, vom Wareneingang der Rohstoffe bis zum fertig verpackten Produkt. Der Materialfluss sollte den Aufwand für Materialhandling und Transport minimieren.

Maschinenaufstellung : Die Ausrüstung wird strategisch so platziert, dass jede Maschine für Wartungsarbeiten leicht zugänglich ist und der Prozess logisch von einer Phase zur nächsten abläuft.

Ergonomie und Arbeitssicherheit : Bei der Gestaltung des Arbeitsplatzes sollten Sicherheit und Komfort der Mitarbeiter berücksichtigt werden. Ausreichende Abstände, gute Sichtverhältnisse und ein einfacher Zugang zu den Geräten verringern das Unfallrisiko und verbessern die Effizienz der Bediener.

Smart Weigh nutzt fortschrittliche Softwaretools, um das Layout der Verpackungslinie zu erstellen und zu simulieren und gegebenenfalls Anpassungen vorzunehmen, um eine optimale Leistung zu gewährleisten.

Integration von Technologie und Automatisierung

Die Gestaltung moderner Verpackungslinien erfordert heute die Integration modernster Technologien, um den Anforderungen der modernen Produktion gerecht zu werden. Smart Weigh stellt sicher, dass Automatisierung und Technologie optimal in die Planung integriert werden. Dies kann Folgendes umfassen:

Automatisierte Förderbänder : Automatisierte Fördersysteme transportieren Produkte mit minimalem menschlichen Eingriff durch verschiedene Phasen des Verpackungsprozesses.

Robotergestützte Kommissionier- und Platzierungssysteme : Roboter werden eingesetzt, um Produkte von einer Stufe zu entnehmen und auf einer anderen zu platzieren. Dadurch werden die Arbeitskosten gesenkt und der Prozess beschleunigt.

Sensoren und Überwachungssysteme : Smart Weigh integriert Sensoren, um den Produktfluss zu überwachen, Probleme zu erkennen und in Echtzeit Anpassungen vorzunehmen. Dies gewährleistet einen reibungslosen Betrieb der Verpackungslinie und die schnelle Behebung von Problemen.

Datenerfassung und Berichtswesen : Implementierung von Systemen zur Erfassung von Daten über Maschinenleistung, Produktionsgeschwindigkeit und Ausfallzeiten. Diese Daten können zur kontinuierlichen Verbesserung und vorausschauenden Wartung genutzt werden.

Durch die Integration neuester Technologien hilft Smart Weigh Unternehmen dabei, wiederkehrende Aufgaben zu automatisieren, menschliche Fehler zu reduzieren und den Gesamtdurchsatz zu verbessern.

Prototyping und Testen

Bevor die endgültige Verpackungslinie eingerichtet wird, testet Smart Weigh das Design mittels Prototypen. Dieser Schritt ermöglicht es dem Entwicklungsteam, Versuche durchzuführen und die Leistung der Maschinen und des Anlagenlayouts zu bewerten. Zu den wichtigsten Tests gehören:

Simulierte Produktionsläufe : Durchführung von Probeläufen, um sicherzustellen, dass alle Maschinen wie erwartet funktionieren und die Produkte korrekt verpackt sind.

Qualitätskontrolle : Prüfung der Verpackung auf Konsistenz, Genauigkeit und Haltbarkeit, um sicherzustellen, dass die Produkte die erforderlichen Standards erfüllen.

Fehlerbehebung : Identifizierung von Problemen im System während der Prototypenphase und Durchführung von Anpassungen vor der endgültigen Festlegung des Designs.

Durch Prototyping und Tests stellt Smart Weigh sicher, dass die Verpackungslinie hinsichtlich Effizienz und Qualität vollständig optimiert ist.

Endgültige Installation und Inbetriebnahme

Sobald die Konstruktion abgeschlossen ist, wird die Verpackungslinie installiert und in Betrieb genommen. Diese Phase umfasst Folgendes:

Maschineninstallation : Installation aller notwendigen Maschinen und Geräte gemäß dem Layoutplan.

Systemintegration : Sicherstellen, dass alle Maschinen und Systeme als eine zusammenhängende Einheit funktionieren und die Kommunikation zwischen den Maschinen reibungslos funktioniert.

Prüfung und Kalibrierung : Nach der Installation führt Smart Weigh gründliche Prüfungen und Kalibrierungen durch, um sicherzustellen, dass alle Geräte ordnungsgemäß funktionieren und die Verpackungslinie mit optimaler Geschwindigkeit und Effizienz läuft.

Schulung und Unterstützung

Um sicherzustellen, dass Ihr Team die neue Verpackungslinie effektiv bedienen und warten kann, bietet Smart Weigh umfassende Schulungen an. Diese beinhalten:

Bedienerschulung : Wir schulen Ihr Team im Umgang mit den Maschinen, der Überwachung des Systems und der Behebung auftretender Probleme.

Wartungsschulung : Vermittlung von Kenntnissen über routinemäßige Wartungsarbeiten, um einen reibungslosen Maschinenbetrieb zu gewährleisten und unerwartete Ausfälle zu vermeiden.

Kontinuierlicher Support : Wir bieten Support nach der Installation, um sicherzustellen, dass die Leitung wie erwartet funktioniert, und helfen bei allen notwendigen Aktualisierungen oder Verbesserungen.

Smart Weigh setzt sich dafür ein, kontinuierliche Unterstützung zu leisten, um den langfristigen Erfolg Ihrer Verpackungslinie zu gewährleisten.

Kontinuierliche Verbesserung und Optimierung

Die Planung von Verpackungslinien ist kein einmaliger Prozess. Mit dem Wachstum Ihres Unternehmens bietet Smart Weigh fortlaufende Optimierungsdienstleistungen, um die Leistung zu steigern, die Geschwindigkeit zu erhöhen und die Kosten zu senken. Dies umfasst:

Leistungsüberwachung : Einsatz fortschrittlicher Überwachungssysteme zur Verfolgung der Leistung und zur Identifizierung von Verbesserungspotenzialen.

Modernisierungen : Integration neuer Technologien oder Anlagen, um die Verpackungslinie auf dem neuesten Stand der Technik zu halten.

Prozessoptimierung : Kontinuierliche Bewertung des Arbeitsablaufs, um sicherzustellen, dass er die Produktionsziele erfüllt und mit maximaler Effizienz arbeitet.

Dank Smart Weighs Engagement für kontinuierliche Verbesserung bleibt Ihre Verpackungslinie flexibel, skalierbar und bereit, zukünftige Anforderungen zu erfüllen.

Smart Weigh ist ein weltweit führender Anbieter von hochpräzisen Wiege- und integrierten Verpackungssystemen und genießt das Vertrauen von über 1.000 Kunden und mehr als 2.000 Verpackungslinien weltweit. Mit lokaler Unterstützung in Indonesien, Europa, den USA und den VAE liefern wir schlüsselfertige Verpackungslinienlösungen – von der Materialzufuhr bis zur Palettierung.

Schnelllink

Verpackungsmaschine