Dal 2012, Smart Weigh si impegna ad aiutare i clienti ad aumentare la produttività a costi ridotti.

Le fasi della progettazione della linea di confezionamento

Progettare una linea di confezionamento efficiente ed efficace implica una serie di passaggi strategici. Ogni fase è essenziale per garantire che la linea di confezionamento funzioni senza intoppi e soddisfi le esigenze specifiche del vostro ambiente di produzione. Smart Weigh adotta un approccio completo che garantisce che ogni elemento della linea di confezionamento sia considerato, testato e ottimizzato per ottenere le massime prestazioni. Di seguito sono riportati i passaggi critici del processo di progettazione di una linea di confezionamento.

Comprensione dei requisiti di prodotto e imballaggio

Prima di progettare una linea di confezionamento, è fondamentale comprendere i requisiti specifici del prodotto e il tipo di imballaggio necessario. Questa fase include:

Specifiche del prodotto : identificazione delle dimensioni, della forma, della fragilità e delle proprietà del materiale del prodotto. Ad esempio, liquidi, granuli o polveri potrebbero richiedere attrezzature di movimentazione diverse.

Tipi di imballaggio : decidere il tipo di materiale di imballaggio, come sacchetti a cuscino, buste preconfezionate, bottiglie, barattoli, ecc., e garantire la compatibilità con il prodotto.

Quantità e velocità : determinare il volume di produzione richiesto e la velocità di confezionamento. Ciò aiuta a determinare la capacità necessaria dei macchinari e del sistema.

Grazie alla conoscenza approfondita del prodotto e dei requisiti del suo imballaggio, Smart Weigh garantisce che il progetto soddisfi sia gli standard prestazionali che quelli di sicurezza.

Valutazione delle strutture e del flusso di lavoro attuali

Una volta comprese le specifiche del prodotto e le tipologie di imballaggio, il passo successivo è valutare le strutture e il flusso di lavoro esistenti. Questa fase aiuta a identificare potenziali sfide o opportunità di miglioramento nell'attuale ambiente di produzione. I fattori chiave da considerare includono:

Spazio disponibile : comprendere le dimensioni e la disposizione della struttura per garantire che la linea di confezionamento si adatti perfettamente allo spazio disponibile.

Flusso di lavoro attuale : analisi del funzionamento del flusso di lavoro esistente e identificazione di potenziali colli di bottiglia o aree di inefficienza.

Considerazioni ambientali : garantire che la linea di confezionamento soddisfi i requisiti normativi in materia di igiene, sicurezza e standard ambientali (come la sostenibilità).

Il team di progettazione di Smart Weigh collabora con i clienti per valutare questi fattori e garantire che la nuova linea si adatti al flusso di produzione esistente.

Selezione e personalizzazione dell'attrezzatura

Il processo di selezione delle attrezzature è uno dei passaggi più critici nella progettazione di una linea di confezionamento. Prodotti e tipologie di imballaggio diverse richiedono macchine diverse e Smart Weigh seleziona attentamente le attrezzature in base alle vostre esigenze. Questa fase include:

Macchine riempitrici : per prodotti come polveri, granuli, liquidi e solidi, Smart Weigh seleziona la tecnologia di riempimento più adatta (ad esempio, riempitrici a coclea per polveri, riempitrici a pistone per liquidi).

Macchine per sigillatura e tappatura : che si tratti di sigillare sacchetti, buste o tappare bottiglie, Smart Weigh garantisce che il macchinario scelto fornisca sigilli di alta precisione e qualità e soddisfi le specifiche del prodotto.

Etichettatura e codifica : a seconda del tipo di imballaggio, è necessario selezionare macchine etichettatrici per garantire il posizionamento preciso e uniforme di etichette, codici a barre o codici QR.

Funzionalità di automazione : dai bracci robotici per il prelievo e il posizionamento ai trasportatori automatizzati, Smart Weigh integra l'automazione dove necessario per migliorare la velocità e ridurre il lavoro manuale.

Ogni macchina viene scelta con cura in base al tipo di prodotto, al materiale di imballaggio, ai requisiti di velocità e ai vincoli della struttura, assicurandosi che si adatti alle esigenze specifiche della linea di produzione.

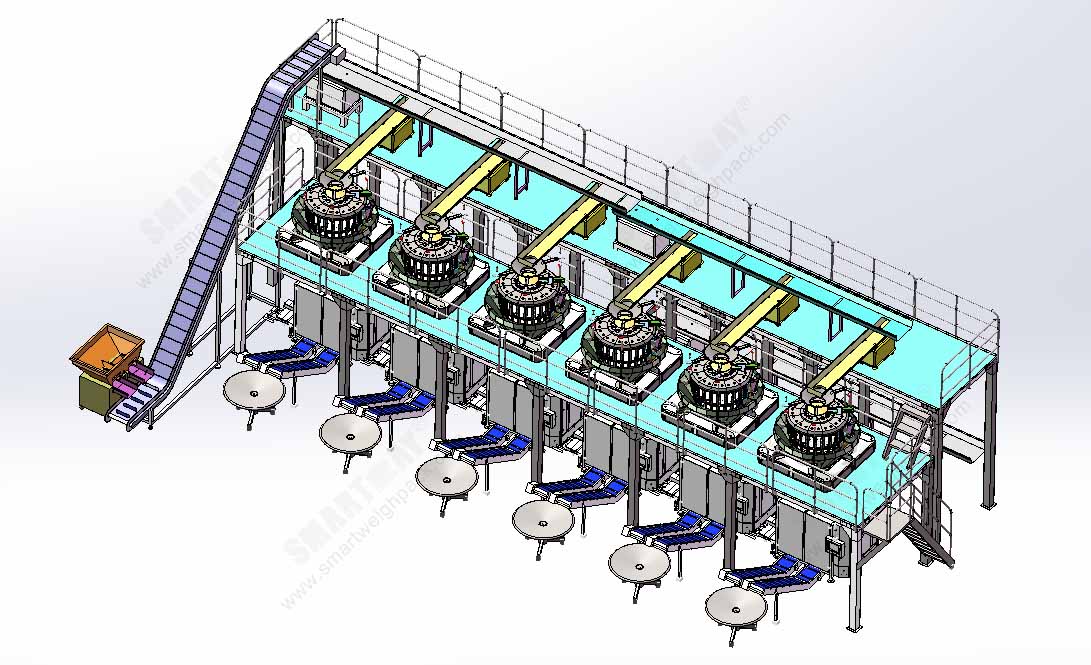

Progettazione del layout

Il layout della linea di confezionamento è fondamentale per ottimizzare l'efficienza produttiva e ridurre al minimo i tempi di fermo. Un layout efficace garantirà un flusso fluido dei materiali e ridurrà la probabilità di congestioni o ritardi. Questa fase prevede:

Flusso dei materiali : garantire che il processo di confezionamento segua un flusso logico, dall'arrivo delle materie prime al prodotto finale confezionato. Il flusso dovrebbe ridurre al minimo la necessità di movimentazione e trasporto dei materiali.

Posizionamento delle macchine : posizionare strategicamente le attrezzature in modo che ogni macchina sia facilmente accessibile per la manutenzione e per garantire che il processo proceda logicamente da una fase all'altra.

Ergonomia e sicurezza dei lavoratori : la disposizione degli spazi deve tenere conto della sicurezza e del comfort dei lavoratori. Garantire spazi adeguati, visibilità e facilità di accesso alle attrezzature riduce il rischio di incidenti e migliora l'efficienza degli operatori.

Smart Weigh utilizza strumenti software avanzati per creare e simulare il layout della linea di confezionamento, apportando le modifiche necessarie per garantire prestazioni ottimali.

Integrazione di tecnologia e automazione

Oggi, la progettazione di linee di confezionamento richiede l'integrazione di tecnologie all'avanguardia per soddisfare le esigenze della produzione moderna. Smart Weigh garantisce che automazione e tecnologia siano adeguatamente integrate nella progettazione. Questo può includere:

Trasportatori automatici : i sistemi di trasporto automatici spostano i prodotti attraverso le diverse fasi del processo di confezionamento con un intervento umano minimo.

Sistemi robotizzati di prelievo e posizionamento : i robot vengono utilizzati per prelevare i prodotti da una fase e posizionarli su un'altra, riducendo i costi di manodopera e velocizzando il processo.

Sensori e sistemi di monitoraggio : Smart Weigh integra sensori per monitorare il flusso di prodotto, rilevare problemi e apportare modifiche in tempo reale. Ciò garantisce il corretto funzionamento della linea di confezionamento e la rapida risoluzione di eventuali problemi.

Raccolta dati e reporting : implementazione di sistemi che raccolgono dati sulle prestazioni delle macchine, sulla velocità di produzione e sui tempi di fermo. Questi dati possono essere utilizzati per il miglioramento continuo e la manutenzione predittiva.

Integrando le tecnologie più recenti, Smart Weigh aiuta le aziende ad automatizzare le attività ripetitive, ridurre gli errori umani e migliorare la produttività complessiva.

Prototipazione e test

Prima di configurare la linea di confezionamento definitiva, Smart Weigh testa il progetto tramite prototipazione. Questa fase consente al team di progettazione di effettuare prove e valutare le prestazioni delle macchine e del layout. I test principali includono:

Cicli di produzione simulati : esecuzione di prove di produzione per garantire che tutti i macchinari funzionino come previsto e che i prodotti siano confezionati correttamente.

Controllo qualità : verifica della consistenza, dell'accuratezza e della durata dell'imballaggio per garantire che i prodotti soddisfino gli standard richiesti.

Risoluzione dei problemi : identificazione di eventuali problemi nel sistema durante la fase di prototipo e attuazione di modifiche prima di finalizzare il progetto.

Grazie alla prototipazione e ai test, Smart Weigh garantisce che la linea di confezionamento sia completamente ottimizzata in termini di efficienza e qualità.

Installazione finale e messa in servizio

Una volta finalizzato il progetto, la linea di confezionamento viene installata e messa in funzione. Questa fase prevede:

Installazione delle macchine : installazione di tutte le macchine e attrezzature necessarie secondo il piano di layout.

Integrazione di sistema : garantire che tutte le macchine e i sistemi funzionino insieme come un'unica unità coesa, con una comunicazione adeguata tra le macchine.

Test e calibrazione : dopo l'installazione, Smart Weigh esegue test e calibrazioni approfonditi per garantire che tutte le apparecchiature funzionino correttamente e che la linea di confezionamento funzioni alla velocità e all'efficienza ottimali.

Formazione e supporto

Per garantire che il vostro team possa gestire e manutenere efficacemente la nuova linea di confezionamento, Smart Weigh offre una formazione completa. Questa include:

Formazione degli operatori : insegnare al tuo team come utilizzare le macchine, monitorare il sistema e risolvere eventuali problemi.

Formazione sulla manutenzione : fornire conoscenze sulle attività di manutenzione ordinaria per garantire il corretto funzionamento delle macchine e prevenire guasti imprevisti.

Supporto continuo : offriamo supporto post-installazione per garantire che la linea funzioni come previsto e forniamo assistenza per eventuali aggiornamenti o miglioramenti necessari.

Smart Weigh si impegna a fornire un supporto continuo per garantire il successo a lungo termine della tua linea di confezionamento.

Miglioramento e ottimizzazione continui

La progettazione di una linea di confezionamento non è un processo una tantum. Man mano che la tua attività cresce, Smart Weigh offre servizi di ottimizzazione continua per migliorare le prestazioni, aumentare la velocità e ridurre i costi. Tra i servizi offerti:

Monitoraggio delle prestazioni : utilizzo di sistemi di monitoraggio avanzati per monitorare le prestazioni e identificare le aree di miglioramento.

Aggiornamenti : integrazione di nuove tecnologie o attrezzature per mantenere la linea di confezionamento all'avanguardia.

Ottimizzazione dei processi : valutazione continua del flusso di lavoro per garantire che soddisfi gli obiettivi di produzione e operi con la massima efficienza.

Grazie all'impegno di Smart Weigh verso il miglioramento continuo, la tua linea di confezionamento rimarrà flessibile, scalabile e pronta a soddisfare le esigenze future.

Smart Weigh è leader mondiale nella pesatura ad alta precisione e nei sistemi di confezionamento integrati, a cui si affidano oltre 1.000 clienti e oltre 2.000 linee di confezionamento in tutto il mondo. Con supporto locale in Indonesia, Europa, Stati Uniti ed Emirati Arabi Uniti , forniamo soluzioni chiavi in mano per linee di confezionamento, dall'alimentazione alla pallettizzazione.

Collegamento rapido

Macchina imballatrice