Des del 2012, Smart Weigh es compromet a ajudar els clients a augmentar la productivitat a un cost reduït.

Els passos del disseny de la línia d'envasos

Dissenyar una línia d'envasament eficient i eficaç implica una sèrie de passos estratègics. Cada fase és essencial per garantir que la línia d'envasament funcioni sense problemes i satisfaci les necessitats específiques del vostre entorn de producció. Smart Weigh segueix un enfocament integral que garanteix que tots els elements de la línia d'envasament es considerin, es provin i s'optimitzin per obtenir el màxim rendiment. A continuació es mostren els passos crítics implicats en el procés de disseny de la línia d'envasament.

Comprensió dels requisits del producte i l'embalatge

Abans de dissenyar una línia d'envasament, és crucial entendre els requisits específics del producte, així com el tipus d'envasament necessari. Aquest pas inclou:

Especificacions del producte : Identificació de la mida, la forma, la fragilitat i les propietats del material del producte. Per exemple, els líquids, els grànuls o les pols poden requerir equips de manipulació diferents.

Tipus d'embalatge : Decidir el tipus de material d'embalatge (com ara bosses de coixí, bosses prefabricades, ampolles, pots, etc.) i garantir la compatibilitat amb el producte.

Quantitat i velocitat : Determinació del volum de producció i la velocitat d'envasament necessaris. Això ajuda a determinar la maquinària i la capacitat del sistema necessàries.

En comprendre detalladament el producte i els seus requisits d'embalatge, Smart Weigh garanteix que el disseny complirà tant els estàndards de rendiment com de seguretat.

Avaluació de les instal·lacions actuals i del flux de treball

Un cop enteses les especificacions del producte i els tipus d'embalatge, el següent pas és avaluar les instal·lacions i el flux de treball existents. Aquest pas ajuda a identificar possibles reptes o oportunitats de millora en l'entorn de producció actual. Els factors clau a tenir en compte inclouen:

Espai disponible : comprendre la mida i la distribució de les instal·lacions per garantir que la línia d'envasament s'adapti perfectament a l'espai disponible.

Flux de treball actual : analitzar com funciona el flux de treball existent i identificar possibles colls d'ampolla o àrees d'ineficiència.

Consideracions ambientals : Assegurar-se que la línia d'envasament compleixi els requisits reglamentaris d'higiene, seguretat i estàndards ambientals (com ara la sostenibilitat).

L'equip de disseny de Smart Weigh treballa amb els clients per avaluar aquests factors i garantir que la nova línia s'adapti al flux de producció existent.

Selecció i personalització d'equips

El procés de selecció d'equips és un dels passos més crítics en el disseny de línies d'envasament. Diferents productes i tipus d'envasament requereixen diferents màquines, i Smart Weigh selecciona acuradament els equips en funció de les vostres necessitats. Aquest pas inclou:

Màquines d'omplir : Per a productes com pols, grànuls, líquids i sòlids, Smart Weigh selecciona la tecnologia d'ompliment més adequada (per exemple, omplidores de cargol per a pols, omplidores de pistó per a líquids).

Màquines de segellat i tapat : Tant si es tracta de segellar bosses, bosses o tapar ampolles, Smart Weigh garanteix que la maquinària escollida ofereixi segells d'alta precisió i qualitat, i que compleixi les especificacions del producte.

Etiquetatge i codificació : segons el tipus d'envàs, s'han de seleccionar màquines etiquetadores per garantir una col·locació precisa i coherent d'etiquetes, codis de barres o codis QR.

Característiques d'automatització : Des de braços robòtics per a la recollida i col·locació fins a transportadors automatitzats, Smart Weigh integra l'automatització on cal per millorar la velocitat i reduir la mà d'obra manual.

Cada màquina es tria acuradament en funció del tipus de producte, el material d'embalatge, els requisits de velocitat i les restriccions de les instal·lacions, garantint que s'adapti a les necessitats específiques de la línia de producció.

Dissenyant el disseny

La disposició de la línia d'envasament és crucial per optimitzar l'eficiència de la producció i minimitzar el temps d'inactivitat. Una disposició eficaç garantirà un flux fluid de materials i reduirà la probabilitat de congestió o retards. Aquesta fase implica:

Flux de materials : Assegurar-se que el procés d'envasament segueixi un flux lògic, des de l'arribada de les matèries primeres fins al producte final envasat. El flux ha de minimitzar la necessitat de manipulació i transport de materials.

Col·locació de màquines : Col·locar estratègicament els equips de manera que cada màquina sigui fàcilment accessible per al manteniment i garantir que el procés es mogui lògicament d'una etapa a la següent.

Ergonomia i seguretat dels treballadors : La disposició ha de tenir en compte la seguretat i la comoditat dels treballadors. Garantir un espaiament, una visibilitat i una facilitat d'accés adequats als equips redueix la possibilitat d'accidents i millora l'eficiència de l'operador.

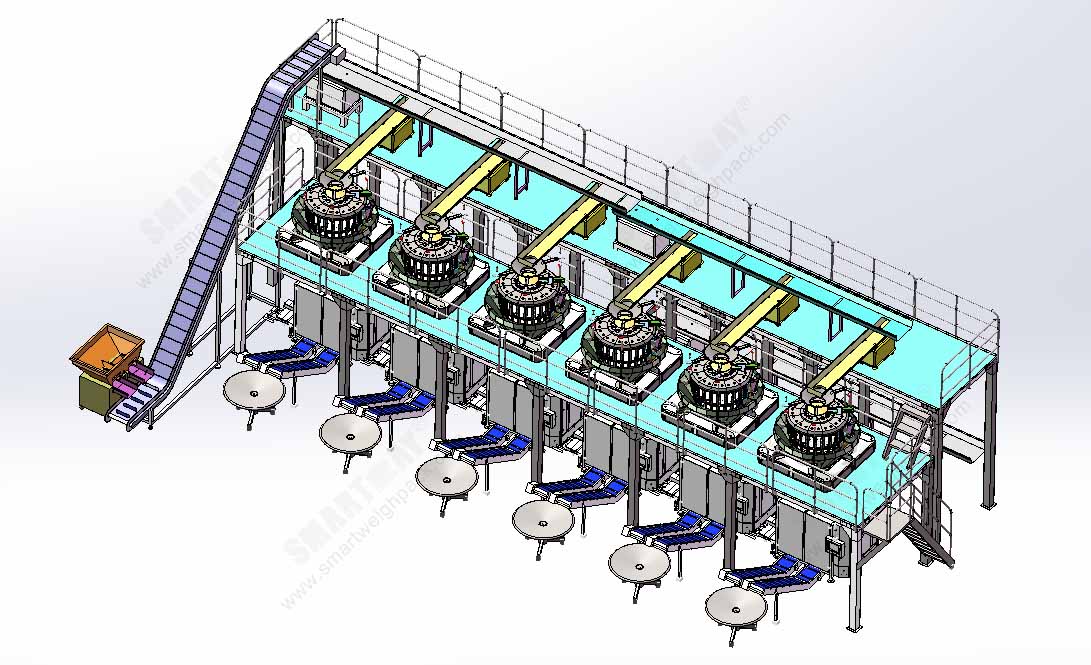

Smart Weigh utilitza eines de programari avançades per crear i simular el disseny de la línia d'envasament, fent els ajustos necessaris per garantir un rendiment òptim.

Integració de tecnologia i automatització

El disseny de línies d'envasament actual requereix la integració de tecnologies d'avantguarda per satisfer les demandes de la producció moderna. Smart Weigh garanteix que l'automatització i la tecnologia s'integrin correctament en el disseny. Això pot incloure:

Transportadors automatitzats : els sistemes de transportadors automatitzats mouen els productes a través de les diferents etapes del procés d'envasament amb una mínima intervenció humana.

Sistemes robòtics de recollida i col·locació : els robots s'utilitzen per recollir productes d'una etapa i col·locar-los en una altra, reduint els costos laborals i accelerant el procés.

Sensors i sistemes de monitorització : Smart Weigh integra sensors per controlar el flux de productes, detectar problemes i fer ajustos en temps real. Això garanteix que la línia d'envasament funcioni sense problemes i que qualsevol problema es resolgui ràpidament.

Recopilació i elaboració d'informes de dades : Implementació de sistemes que recopilin dades sobre el rendiment de la màquina, la velocitat de sortida i el temps d'inactivitat. Aquestes dades es poden utilitzar per a la millora contínua i el manteniment predictiu.

Integrant les tecnologies més recents, Smart Weigh ajuda les empreses a automatitzar tasques repetitives, reduir l'error humà i millorar el rendiment general.

Prototipatge i proves

Abans de configurar la línia d'envasament final, Smart Weigh prova el disseny mitjançant la creació de prototips. Aquest pas permet a l'equip de disseny realitzar proves i avaluar el rendiment de les màquines i el disseny. Les proves clau inclouen:

Simulació de cicles de producció : Realització de proves de producció per assegurar-se que tota la maquinària funciona com s'esperava i que els productes s'envasen correctament.

Control de qualitat : Proves de l'envàs per garantir la consistència, la precisió i la durabilitat dels productes per garantir que compleixin els estàndards requerits.

Resolució de problemes : Identificar qualsevol problema del sistema durant la fase de prototip i fer ajustos abans de finalitzar el disseny.

Mitjançant la creació de prototips i les proves, Smart Weigh garanteix que la línia d'envasament estigui totalment optimitzada per a l'eficiència i la qualitat.

Instal·lació final i posada en marxa

Un cop finalitzat el disseny, s'instal·la i es posa en marxa la línia d'envasament. Aquesta fase implica:

Instal·lació de màquines : instal·lació de totes les màquines i equips necessaris d'acord amb el plànol.

Integració de sistemes : Assegurar que totes les màquines i sistemes funcionin junts com una unitat cohesionada, amb una comunicació adequada entre les màquines.

Proves i calibratge : Després de la instal·lació, Smart Weigh realitza proves i calibratges exhaustius per garantir que tot l'equip funcioni correctament i que la línia d'envasat funcioni a una velocitat i eficiència òptimes.

Formació i suport

Per garantir que el vostre equip pugui operar i mantenir la nova línia d'envasament de manera eficaç, Smart Weigh ofereix una formació completa. Això inclou:

Formació d'operadors : Ensenyar al vostre equip com utilitzar les màquines, supervisar el sistema i solucionar qualsevol problema que sorgeixi.

Formació en manteniment : Proporcionar coneixements sobre les tasques de manteniment rutinàries per mantenir les màquines funcionant sense problemes i evitar avaries inesperades.

Suport continu : Oferir suport posterior a la instal·lació per garantir que la línia funcioni com s'espera i ajudar amb les actualitzacions o millores necessàries.

Smart Weigh es compromet a proporcionar suport continu per garantir l'èxit a llarg termini de la vostra línia d'envasament.

Millora i optimització contínues

El disseny de línies d'envasament no és un procés únic. A mesura que el vostre negoci creix, Smart Weigh ofereix serveis d'optimització continus per millorar el rendiment, augmentar la velocitat i reduir els costos. Això inclou:

Monitorització del rendiment : Ús de sistemes de monitorització avançats per fer un seguiment del rendiment i identificar àrees de millora.

Actualitzacions : Integració de noves tecnologies o equips per mantenir la línia d'envasament a l'avantguarda.

Optimització de processos : Avaluació contínua del flux de treball per garantir que compleixi els objectius de producció i funcioni amb la màxima eficiència.

Amb el compromís de Smart Weigh amb la millora contínua, la vostra línia d'envasament seguirà sent flexible, escalable i preparada per satisfer les demandes futures.

Smart Weigh és un líder mundial en pesatge d'alta precisió i sistemes d'embalatge integrats, amb la confiança de més de 1.000 clients i més de 2.000 línies d'embalatge a tot el món. Amb suport local a Indonèsia, Europa, EUA i Emirats Àrabs Units , oferim solucions de línies d'embalatge clau en mà, des de l'alimentació fins a la paletització.

Enllaç ràpid

Màquina d'embalatge