एक कुशल और प्रभावी पैकेजिंग लाइन डिजाइन करने में रणनीतिक चरणों की एक श्रृंखला शामिल है। प्रत्येक चरण यह सुनिश्चित करने के लिए आवश्यक है कि पैकेजिंग लाइन सुचारू रूप से संचालित हो और आपके उत्पादन वातावरण की विशिष्ट आवश्यकताओं को पूरा करे। स्मार्ट वेट एक व्यापक दृष्टिकोण का पालन करता है जो सुनिश्चित करता है कि पैकेजिंग लाइन के प्रत्येक तत्व पर विचार किया जाए, परीक्षण किया जाए और अधिकतम प्रदर्शन के लिए अनुकूलित किया जाए। पैकेजिंग लाइन डिज़ाइन प्रक्रिया में शामिल महत्वपूर्ण चरण नीचे दिए गए हैं।

पैकेजिंग लाइन डिज़ाइन करने से पहले, उत्पाद की विशिष्ट आवश्यकताओं के साथ-साथ आवश्यक पैकेजिंग के प्रकार को समझना महत्वपूर्ण है। इस चरण में शामिल हैं:

उत्पाद विनिर्देश : उत्पाद के आकार, आकृति, भंगुरता और भौतिक गुणों की पहचान करना। उदाहरण के लिए, तरल पदार्थ, कणिकाओं या पाउडर के लिए अलग-अलग हैंडलिंग उपकरणों की आवश्यकता हो सकती है।

पैकेजिंग के प्रकार : पैकेजिंग सामग्री के प्रकार पर निर्णय लेना - जैसे तकिया बैग, पहले से तैयार पाउच, बोतलें, जार, आदि - और उत्पाद के साथ संगतता सुनिश्चित करना।

मात्रा और गति : आवश्यक उत्पादन मात्रा और पैकेजिंग गति का निर्धारण। इससे आवश्यक मशीनरी और सिस्टम क्षमता निर्धारित करने में मदद मिलती है।

उत्पाद और इसकी पैकेजिंग आवश्यकताओं को विस्तार से समझकर, स्मार्ट वेट यह सुनिश्चित करता है कि डिजाइन प्रदर्शन और सुरक्षा दोनों मानकों को पूरा करेगा।

एक बार उत्पाद विनिर्देशों और पैकेजिंग प्रकारों को समझ लेने के बाद, अगला कदम मौजूदा सुविधाओं और कार्यप्रवाह का मूल्यांकन करना है। यह कदम मौजूदा उत्पादन वातावरण में सुधार के लिए संभावित चुनौतियों या अवसरों की पहचान करने में मदद करता है। विचार करने के लिए मुख्य कारक शामिल हैं:

उपलब्ध स्थान : सुविधा के आकार और लेआउट को समझना ताकि यह सुनिश्चित हो सके कि पैकेजिंग लाइन उपलब्ध स्थान में आसानी से फिट हो जाए।

वर्तमान कार्यप्रवाह : मौजूदा कार्यप्रवाह किस प्रकार संचालित होता है इसका विश्लेषण करना तथा संभावित बाधाओं या अकुशलता के क्षेत्रों की पहचान करना।

पर्यावरणीय विचार : यह सुनिश्चित करना कि पैकेजिंग लाइन स्वच्छता, सुरक्षा और पर्यावरणीय मानकों (जैसे स्थिरता) के लिए नियामक आवश्यकताओं को पूरा करती है।

स्मार्ट वे की डिजाइन टीम ग्राहकों के साथ मिलकर इन कारकों का आकलन करती है तथा यह सुनिश्चित करती है कि नई लाइन मौजूदा उत्पादन प्रवाह में फिट बैठती है।

पैकेजिंग लाइन डिज़ाइन में उपकरण चयन प्रक्रिया सबसे महत्वपूर्ण चरणों में से एक है। अलग-अलग उत्पादों और पैकेजिंग प्रकारों के लिए अलग-अलग मशीनों की आवश्यकता होती है, और स्मार्ट वेट आपकी ज़रूरतों के आधार पर सावधानीपूर्वक उपकरण का चयन करता है। इस चरण में शामिल हैं:

भरने की मशीनें : पाउडर, कणिकाओं, तरल पदार्थों और ठोस पदार्थों जैसे उत्पादों के लिए, स्मार्ट वेट सबसे उपयुक्त भरने की तकनीक का चयन करता है (उदाहरण के लिए, पाउडर के लिए ऑगर फिलर्स, तरल पदार्थों के लिए पिस्टन फिलर्स)।

सीलिंग और कैपिंग मशीनें : चाहे वह बैग सीलिंग हो, पाउच सीलिंग हो, या बोतल कैपिंग हो, स्मार्ट वेट सुनिश्चित करता है कि चुनी गई मशीनरी उच्च परिशुद्धता, गुणवत्ता वाली सील प्रदान करती है, और उत्पाद विनिर्देशों को पूरा करती है।

लेबलिंग और कोडिंग : पैकेजिंग के प्रकार के आधार पर, लेबलिंग मशीनों का चयन लेबल, बारकोड या क्यूआर कोड के सटीक और सुसंगत प्लेसमेंट को सुनिश्चित करने के लिए किया जाना चाहिए।

स्वचालन विशेषताएं : उठाने और रखने के लिए रोबोटिक भुजाओं से लेकर स्वचालित कन्वेयर तक, स्मार्ट वेट गति में सुधार और मैनुअल श्रम को कम करने के लिए जहां आवश्यक हो, स्वचालन को एकीकृत करता है।

प्रत्येक मशीन को उत्पाद के प्रकार, पैकेजिंग सामग्री, गति आवश्यकताओं और सुविधा बाधाओं के आधार पर सावधानीपूर्वक चुना जाता है, ताकि यह सुनिश्चित किया जा सके कि यह उत्पादन लाइन की विशिष्ट आवश्यकताओं के अनुरूप हो।

पैकेजिंग लाइन का लेआउट उत्पादन दक्षता को अनुकूलित करने और डाउनटाइम को कम करने के लिए महत्वपूर्ण है। एक प्रभावी लेआउट सामग्री के सुचारू प्रवाह को सुनिश्चित करेगा और भीड़भाड़ या देरी की संभावना को कम करेगा। इस चरण में शामिल हैं:

सामग्री का प्रवाह : यह सुनिश्चित करना कि पैकेजिंग प्रक्रिया कच्चे माल के आगमन से लेकर अंतिम पैकेज्ड उत्पाद तक एक तार्किक प्रवाह का पालन करती है। प्रवाह को सामग्री हैंडलिंग और परिवहन की आवश्यकता को कम करना चाहिए।

मशीन प्लेसमेंट : उपकरणों को रणनीतिक रूप से रखना ताकि प्रत्येक मशीन रखरखाव के लिए आसानी से सुलभ हो, और यह सुनिश्चित करना कि प्रक्रिया एक चरण से दूसरे चरण तक तार्किक रूप से आगे बढ़े।

एर्गोनॉमिक्स और कर्मचारी सुरक्षा : लेआउट में कर्मचारियों की सुरक्षा और आराम का ध्यान रखना चाहिए। उचित दूरी, दृश्यता और उपकरणों तक आसानी से पहुँच सुनिश्चित करने से दुर्घटनाओं की संभावना कम हो जाती है और ऑपरेटर की दक्षता में सुधार होता है।

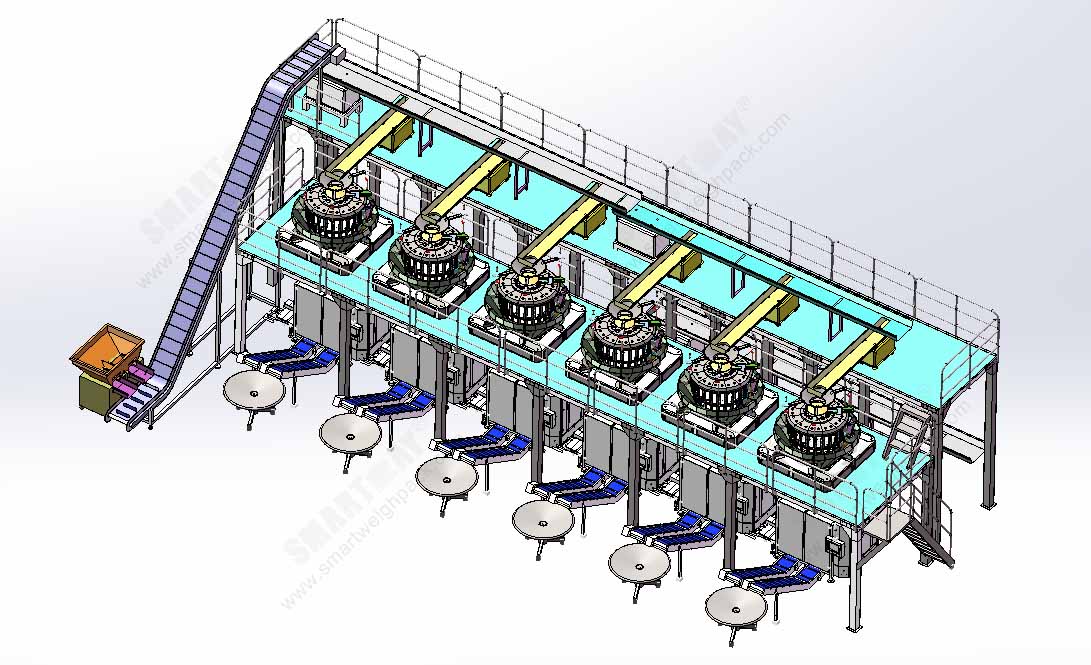

स्मार्ट वेट पैकेजिंग लाइन लेआउट बनाने और उसका अनुकरण करने के लिए उन्नत सॉफ्टवेयर उपकरणों का उपयोग करता है, तथा इष्टतम प्रदर्शन सुनिश्चित करने के लिए आवश्यकतानुसार समायोजन करता है।

पैकेजिंग लाइन डिज़ाइन में आज आधुनिक उत्पादन की मांगों को पूरा करने के लिए अत्याधुनिक तकनीकों के एकीकरण की आवश्यकता है। स्मार्ट वेट सुनिश्चित करता है कि स्वचालन और प्रौद्योगिकी को डिज़ाइन में ठीक से एकीकृत किया गया है। इसमें शामिल हो सकते हैं:

स्वचालित कन्वेयर : स्वचालित कन्वेयर सिस्टम न्यूनतम मानवीय हस्तक्षेप के साथ पैकेजिंग प्रक्रिया के विभिन्न चरणों के माध्यम से उत्पादों को ले जाते हैं।

रोबोटिक पिक एंड प्लेस सिस्टम : रोबोट का उपयोग उत्पादों को एक चरण से उठाकर दूसरे पर रखने के लिए किया जाता है, जिससे श्रम लागत कम हो जाती है और प्रक्रिया में तेजी आती है।

सेंसर और मॉनिटरिंग सिस्टम : स्मार्ट वेट उत्पाद प्रवाह की निगरानी करने, समस्याओं का पता लगाने और वास्तविक समय में समायोजन करने के लिए सेंसर को एकीकृत करता है। यह सुनिश्चित करता है कि पैकेजिंग लाइन सुचारू रूप से संचालित हो और किसी भी समस्या का तुरंत समाधान किया जाए।

डेटा संग्रह और रिपोर्टिंग : मशीन के प्रदर्शन, आउटपुट गति और डाउनटाइम पर डेटा एकत्र करने वाली प्रणालियों को लागू करना। इस डेटा का उपयोग निरंतर सुधार और पूर्वानुमानित रखरखाव के लिए किया जा सकता है।

नवीनतम प्रौद्योगिकियों को एकीकृत करके, स्मार्ट वेट कम्पनियों को दोहराए जाने वाले कार्यों को स्वचालित करने, मानवीय त्रुटि को कम करने और समग्र उत्पादकता में सुधार करने में मदद करता है।

अंतिम पैकेजिंग लाइन स्थापित होने से पहले, स्मार्ट वेइ प्रोटोटाइपिंग के माध्यम से डिज़ाइन का परीक्षण करता है। यह चरण डिज़ाइन टीम को परीक्षण चलाने और मशीनों और लेआउट के प्रदर्शन का मूल्यांकन करने की अनुमति देता है। मुख्य परीक्षणों में शामिल हैं:

कृत्रिम उत्पादन रन : यह सुनिश्चित करने के लिए परीक्षण रन आयोजित करना कि सभी मशीनें अपेक्षानुसार काम कर रही हैं और उत्पादों की पैकेजिंग सही ढंग से की गई है।

गुणवत्ता नियंत्रण : पैकेजिंग की स्थिरता, सटीकता और स्थायित्व का परीक्षण करना, ताकि यह सुनिश्चित किया जा सके कि उत्पाद आवश्यक मानकों को पूरा करते हैं।

समस्या निवारण : प्रोटोटाइप चरण के दौरान सिस्टम में किसी भी समस्या की पहचान करना और डिज़ाइन को अंतिम रूप देने से पहले समायोजन करना।

प्रोटोटाइपिंग और परीक्षण के द्वारा, स्मार्ट वेइ यह सुनिश्चित करता है कि पैकेजिंग लाइन दक्षता और गुणवत्ता के लिए पूरी तरह से अनुकूलित है।

एक बार डिज़ाइन को अंतिम रूप दे दिया जाता है, तो पैकेजिंग लाइन स्थापित और चालू कर दी जाती है। इस चरण में शामिल हैं:

मशीन स्थापना : लेआउट योजना के अनुसार सभी आवश्यक मशीनों और उपकरणों को स्थापित करना।

सिस्टम एकीकरण : यह सुनिश्चित करना कि सभी मशीनें और प्रणालियां एक सुसंगत इकाई के रूप में एक साथ काम करें, तथा मशीनों के बीच उचित संचार हो।

परीक्षण और अंशांकन : स्थापना के बाद, स्मार्ट वेट पूरी तरह से परीक्षण और अंशांकन करता है ताकि यह सुनिश्चित किया जा सके कि सभी उपकरण सही ढंग से काम कर रहे हैं और पैकेजिंग लाइन इष्टतम गति और दक्षता से चल रही है।

यह सुनिश्चित करने के लिए कि आपकी टीम नई पैकेजिंग लाइन को प्रभावी ढंग से संचालित और बनाए रख सके, स्मार्ट वेट व्यापक प्रशिक्षण प्रदान करता है। इसमें शामिल हैं:

ऑपरेटर प्रशिक्षण : अपनी टीम को मशीनों का उपयोग करना, सिस्टम की निगरानी करना, तथा उत्पन्न होने वाली किसी भी समस्या का निवारण करना सिखाना।

रखरखाव प्रशिक्षण : मशीनों को सुचारू रूप से चलाने और अप्रत्याशित खराबी को रोकने के लिए नियमित रखरखाव कार्यों पर ज्ञान प्रदान करना।

निरंतर समर्थन : लाइन के अपेक्षित रूप से संचालन को सुनिश्चित करने के लिए स्थापना के बाद समर्थन प्रदान करना तथा आवश्यक अद्यतन या सुधार में सहायता करना।

स्मार्ट वेट आपकी पैकेजिंग लाइन की दीर्घकालिक सफलता सुनिश्चित करने के लिए निरंतर समर्थन प्रदान करने के लिए प्रतिबद्ध है।

पैकेजिंग लाइन डिज़ाइन एक बार की प्रक्रिया नहीं है। जैसे-जैसे आपका व्यवसाय बढ़ता है, स्मार्ट वेट प्रदर्शन को बेहतर बनाने, गति बढ़ाने और लागत कम करने के लिए निरंतर अनुकूलन सेवाएँ प्रदान करता है। इसमें शामिल हैं:

प्रदर्शन की निगरानी : प्रदर्शन पर नज़र रखने और सुधार के क्षेत्रों की पहचान करने के लिए उन्नत निगरानी प्रणालियों का उपयोग करना।

उन्नयन : पैकेजिंग लाइन को अत्याधुनिक बनाए रखने के लिए नई प्रौद्योगिकियों या उपकरणों को एकीकृत करना।

प्रक्रिया अनुकूलन : कार्यप्रवाह का निरंतर मूल्यांकन करना ताकि यह सुनिश्चित हो सके कि यह उत्पादन लक्ष्यों को पूरा करता है और अधिकतम दक्षता से संचालित होता है।

स्मार्ट वेट की निरंतर सुधार के प्रति प्रतिबद्धता के साथ, आपकी पैकेजिंग लाइन लचीली, स्केलेबल और भविष्य की मांगों को पूरा करने के लिए तैयार रहेगी।

हमसे संपर्क करें

बिल्डिंग बी, कुन्क्सिन औद्योगिक पार्क, नंबर 55, डोंग फू रोड, डोंगफेंग टाउन, झोंगशान सिटी, ग्वांगडोंग प्रांत, चीन, 528425

हम यह कैसे करते हैं वैश्विक स्तर पर मिलना और परिभाषित करना

संबंधित पैकेजिंग मशीनरी

हमसे संपर्क करें, हम आपको पेशेवर खाद्य पैकेजिंग टर्नकी समाधान दे सकते हैं

कॉपीराइट © गुआंग्डोंग स्मार्टवे पैकेजिंग मशीनरी कं, लिमिटेड | सभी अधिकार सुरक्षित