Die Entwicklung einer effizienten und effektiven Verpackungslinie umfasst eine Reihe strategischer Schritte. Jede Phase ist wichtig, um sicherzustellen, dass die Verpackungslinie reibungslos funktioniert und die spezifischen Anforderungen Ihrer Produktionsumgebung erfüllt. Smart Weigh verfolgt einen umfassenden Ansatz, der sicherstellt, dass jedes Element der Verpackungslinie berücksichtigt, getestet und für maximale Leistung optimiert wird. Im Folgenden finden Sie die entscheidenden Schritte im Entwurfsprozess der Verpackungslinie.

Bevor Sie eine Verpackungslinie entwerfen, müssen Sie die spezifischen Anforderungen des Produkts sowie die Art der benötigten Verpackung verstehen. Dieser Schritt umfasst:

Produktspezifikationen : Identifizierung der Größe, Form, Zerbrechlichkeit und Materialeigenschaften des Produkts. Beispielsweise können Flüssigkeiten, Granulate oder Pulver unterschiedliche Handhabungsgeräte erfordern.

Verpackungsarten : Entscheiden Sie sich für die Art des Verpackungsmaterials (z. B. Kissenbeutel, vorgefertigte Beutel, Flaschen, Gläser usw.) und stellen Sie die Kompatibilität mit dem Produkt sicher.

Menge und Geschwindigkeit : Bestimmen des erforderlichen Produktionsvolumens und der Verpackungsgeschwindigkeit. Dies hilft bei der Bestimmung der erforderlichen Maschinen- und Systemkapazität.

Durch ein detailliertes Verständnis des Produkts und seiner Verpackungsanforderungen stellt Smart Weigh sicher, dass das Design sowohl den Leistungs- als auch den Sicherheitsstandards entspricht.

Sobald die Produktspezifikationen und Verpackungsarten bekannt sind, besteht der nächste Schritt darin, die vorhandenen Anlagen und Arbeitsabläufe zu bewerten. Dieser Schritt hilft dabei, potenzielle Herausforderungen oder Verbesserungsmöglichkeiten in der aktuellen Produktionsumgebung zu identifizieren. Zu den wichtigsten zu berücksichtigenden Faktoren gehören:

Verfügbarer Platz : Verständnis der Größe und des Layouts der Anlage, um sicherzustellen, dass die Verpackungslinie nahtlos in den verfügbaren Platz passt.

Aktueller Arbeitsablauf : Analysieren Sie, wie der bestehende Arbeitsablauf funktioniert, und identifizieren Sie potenzielle Engpässe oder ineffiziente Bereiche.

Umweltaspekte : Sicherstellen, dass die Verpackungslinie die gesetzlichen Anforderungen hinsichtlich Hygiene, Sicherheit und Umweltstandards (wie beispielsweise Nachhaltigkeit) erfüllt.

Das Designteam von Smart Weigh arbeitet mit den Kunden zusammen, um diese Faktoren zu bewerten und sicherzustellen, dass die neue Linie in den vorhandenen Produktionsfluss passt.

Der Auswahlprozess der Ausrüstung ist einer der kritischsten Schritte bei der Gestaltung einer Verpackungslinie. Unterschiedliche Produkte und Verpackungsarten erfordern unterschiedliche Maschinen, und Smart Weigh wählt die Ausrüstung sorgfältig auf der Grundlage Ihrer Anforderungen aus. Dieser Schritt umfasst:

Abfüllmaschinen : Für Produkte wie Pulver, Granulate, Flüssigkeiten und Feststoffe wählt Smart Weigh die am besten geeignete Abfülltechnologie aus (z. B. Schneckenfüller für Pulver, Kolbenfüller für Flüssigkeiten).

Versiegelungs- und Verschlussmaschinen : Egal ob es um das Versiegeln von Beuteln, Tüten oder Flaschen geht – Smart Weigh stellt sicher, dass die ausgewählte Maschine hochpräzise und hochwertige Versiegelungen liefert und die Produktspezifikationen erfüllt.

Etikettierung und Codierung : Je nach Verpackungsart müssen Etikettiermaschinen ausgewählt werden, um eine präzise und konsistente Platzierung der Etiketten, Barcodes oder QR-Codes zu gewährleisten.

Automatisierungsfunktionen : Von Roboterarmen zum Aufnehmen und Platzieren bis hin zu automatisierten Förderbändern – Smart Weigh integriert Automatisierung bei Bedarf, um die Geschwindigkeit zu verbessern und manuelle Arbeit zu reduzieren.

Jede Maschine wird sorgfältig auf der Grundlage des Produkttyps, des Verpackungsmaterials, der Geschwindigkeitsanforderungen und der Anlagenbeschränkungen ausgewählt, um sicherzustellen, dass sie den spezifischen Anforderungen der Produktionslinie entspricht.

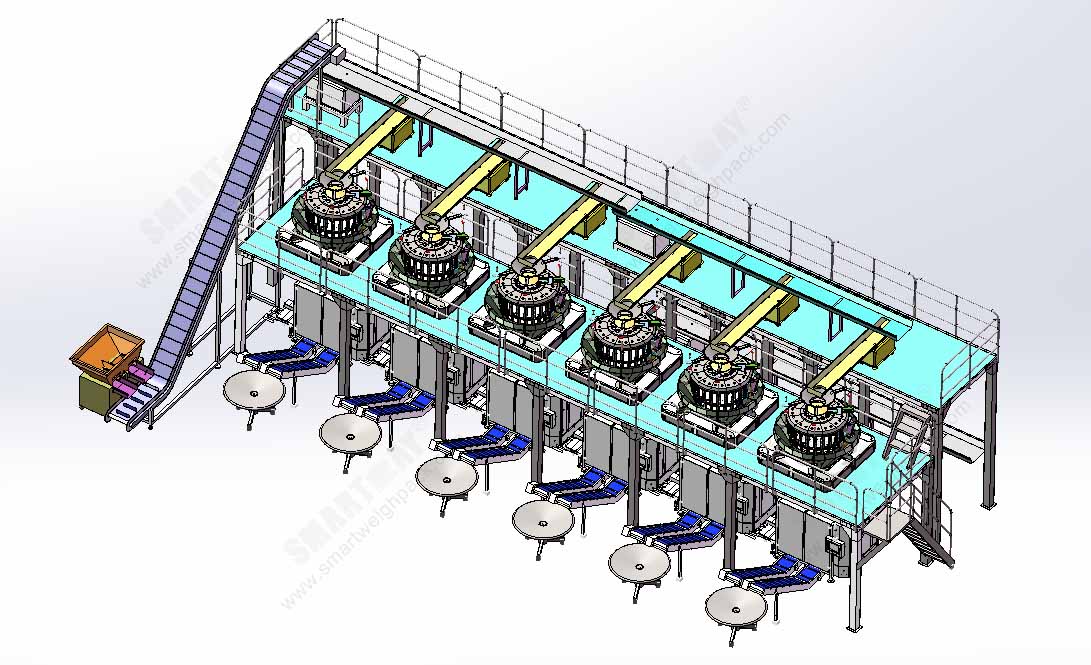

Das Layout der Verpackungslinie ist entscheidend für die Optimierung der Produktionseffizienz und die Minimierung von Ausfallzeiten. Ein effektives Layout gewährleistet einen reibungslosen Materialfluss und verringert die Wahrscheinlichkeit von Staus oder Verzögerungen. Diese Phase umfasst:

Materialfluss : Sicherstellen, dass der Verpackungsprozess einem logischen Ablauf folgt, vom Eintreffen der Rohmaterialien bis zum fertig verpackten Produkt. Der Ablauf sollte den Bedarf an Materialhandhabung und -transport minimieren.

Platzierung der Maschinen : Strategisches Platzieren der Geräte, sodass jede Maschine für Wartungsarbeiten leicht zugänglich ist und ein logisch von einer Phase zur nächsten verlaufender Prozess gewährleistet ist.

Ergonomie und Arbeitssicherheit : Bei der Gestaltung sollten die Sicherheit und der Komfort der Arbeiter berücksichtigt werden. Durch die Gewährleistung angemessener Abstände, Sichtbarkeit und einfacher Zugänglichkeit der Ausrüstung wird das Unfallrisiko verringert und die Effizienz des Bedieners verbessert.

Smart Weigh verwendet fortschrittliche Softwaretools zum Erstellen und Simulieren des Layouts der Verpackungslinie und nimmt bei Bedarf Anpassungen vor, um eine optimale Leistung sicherzustellen.

Um den Anforderungen moderner Produktion gerecht zu werden, muss das Design von Verpackungslinien heute die neuesten Technologien integrieren. Smart Weigh sorgt dafür, dass Automatisierung und Technologie richtig in das Design integriert werden. Dazu können gehören:

Automatisierte Förderbänder : Automatisierte Fördersysteme bewegen Produkte mit minimalem menschlichen Eingriff durch verschiedene Phasen des Verpackungsprozesses.

Robotergestützte Pick-and-Place-Systeme : Roboter werden verwendet, um Produkte von einer Bühne aufzunehmen und auf einer anderen abzulegen, wodurch die Arbeitskosten gesenkt und der Prozess beschleunigt werden.

Sensoren und Überwachungssysteme : Smart Weigh integriert Sensoren, um den Produktfluss zu überwachen, Probleme zu erkennen und in Echtzeit Anpassungen vorzunehmen. Dadurch wird sichergestellt, dass die Verpackungslinie reibungslos funktioniert und etwaige Probleme schnell behoben werden.

Datenerfassung und -berichterstattung : Implementierung von Systemen, die Daten zur Maschinenleistung, Ausgabegeschwindigkeit und Ausfallzeit erfassen. Diese Daten können zur kontinuierlichen Verbesserung und vorausschauenden Wartung verwendet werden.

Durch die Integration der neuesten Technologien unterstützt Smart Weigh Unternehmen dabei, sich wiederholende Aufgaben zu automatisieren, menschliche Fehler zu reduzieren und den Gesamtdurchsatz zu verbessern.

Bevor die endgültige Verpackungslinie eingerichtet wird, testet Smart Weigh das Design durch Prototyping. In diesem Schritt kann das Designteam Tests durchführen und die Leistung der Maschinen und des Layouts bewerten. Zu den wichtigsten Tests gehören:

Simulierte Produktionsläufe : Durchführen von Probeläufen, um sicherzustellen, dass alle Maschinen wie erwartet funktionieren und die Produkte richtig verpackt sind.

Qualitätskontrolle : Testen der Verpackung auf Konsistenz, Genauigkeit und Haltbarkeit, um sicherzustellen, dass die Produkte den erforderlichen Standards entsprechen.

Fehlerbehebung : Identifizieren etwaiger Probleme im System während der Prototypphase und Vornehmen von Anpassungen vor der Fertigstellung des Designs.

Durch Prototyping und Tests stellt Smart Weigh sicher, dass die Verpackungslinie hinsichtlich Effizienz und Qualität vollständig optimiert ist.

Sobald das Design fertiggestellt ist, wird die Verpackungslinie installiert und in Betrieb genommen. Diese Phase umfasst:

Maschineninstallation : Installation aller notwendigen Maschinen und Geräte gemäß dem Layoutplan.

Systemintegration : Sicherstellen, dass alle Maschinen und Systeme als eine zusammenhängende Einheit zusammenarbeiten und die Kommunikation zwischen den Maschinen ordnungsgemäß erfolgt.

Testen und Kalibrieren : Nach der Installation führt Smart Weigh gründliche Tests und Kalibrierungen durch, um sicherzustellen, dass die gesamte Ausrüstung ordnungsgemäß funktioniert und die Verpackungslinie mit optimaler Geschwindigkeit und Effizienz läuft.

Damit Ihr Team die neue Verpackungslinie effektiv bedienen und warten kann, bietet Smart Weigh umfassende Schulungen an. Dazu gehören:

Schulung des Bedieners : Bringen Sie Ihrem Team bei, wie die Maschinen zu bedienen sind, das System zu überwachen und auftretende Probleme zu beheben.

Wartungsschulung : Vermittlung von Kenntnissen über routinemäßige Wartungsaufgaben, um einen reibungslosen Betrieb der Maschinen zu gewährleisten und unerwartete Ausfälle zu vermeiden.

Laufender Support : Wir bieten Support nach der Installation an, um sicherzustellen, dass die Leitung wie erwartet funktioniert, und helfen bei allen erforderlichen Aktualisierungen oder Verbesserungen.

Smart Weigh ist bestrebt, kontinuierliche Unterstützung zu leisten, um den langfristigen Erfolg Ihrer Verpackungslinie sicherzustellen.

Die Entwicklung einer Verpackungslinie ist kein einmaliger Prozess. Während Ihr Unternehmen wächst, bietet Smart Weigh fortlaufende Optimierungsdienste zur Leistungssteigerung, Geschwindigkeitssteigerung und Kostensenkung. Dazu gehören:

Leistungsüberwachung : Verwenden Sie erweiterte Überwachungssysteme, um die Leistung zu verfolgen und Verbesserungsbereiche zu identifizieren.

Upgrades : Integration neuer Technologien oder Geräte, um die Verpackungslinie auf dem neuesten Stand zu halten.

Prozessoptimierung : Kontinuierliche Auswertung des Arbeitsablaufs, um sicherzustellen, dass die Produktionsziele erreicht werden und die Effizienz maximal ist.

Dank Smart Weighs Engagement für kontinuierliche Verbesserung bleibt Ihre Verpackungslinie flexibel, skalierbar und bereit, zukünftige Anforderungen zu erfüllen.

KONTAKTIEREN SIE UNS

Gebäude B, Kunxin-Industriepark, Nr. 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Provinz Guangdong, China, 528425

Wie wir es tun Erfüllen und definieren Sie globale

Verwandte Verpackungsmaschinen

Kontaktieren Sie uns, wir bieten Ihnen professionelle Komplettlösungen für die Lebensmittelverpackung

Copyright © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle Rechte vorbehalten