Od 2012 roku Smart Weigh pomaga klientom zwiększać produktywność przy niższych kosztach.

Dlaczego warto wybrać pionową maszynę pakującą Smart Weigh?

Gdy linia pakująca ulega awarii, każda minuta kosztuje. Produkcja jest zatrzymywana, pracownicy stoją bezczynnie, a harmonogramy dostaw są coraz krótsze. Mimo to wielu producentów wciąż wybiera systemy VFFS (Vertical Form Fill Seal) kierując się wyłącznie ceną początkową, by odkryć ukryte koszty, które z czasem rosną. Podejście Smart Weigh eliminuje te przykre niespodzianki dzięki kompleksowym rozwiązaniom „pod klucz”, które zapewniają płynne działanie linii produkcyjnych od 2011 roku.

Co wyróżnia maszyny Smart Weigh VFFS?

Smart Weigh dostarcza kompletne rozwiązania gotowe do użycia z 90% zintegrowanych systemów, fabrycznie testowanych przed wysyłką z wykorzystaniem materiałów klienta, najwyższej jakości komponentów (Panasonic PLC, Siemens, Festo), 11-osobowego zespołu ekspertów serwisowych ze wsparciem w języku angielskim oraz ponad 25-letnim doświadczeniem w sprawdzonej technologii uszczelniania.

W przeciwieństwie do typowych dostawców, którzy produkują pojedyncze komponenty i pozostawiają integrację przypadkowi, Smart Weigh specjalizuje się w kompletnych rozwiązaniach linii pakujących. Ta fundamentalna różnica kształtuje każdy aspekt ich działalności, od początkowego projektu systemu po długoterminowe wsparcie.

Podejście firmy „pod klucz” wynika z praktycznego doświadczenia. Kiedy 90% Twojej działalności obejmuje kompletne systemy pakowania, szybko uczysz się, co się sprawdza, a co nie. To doświadczenie przekłada się na dobrze zaplanowane układy systemów, bezproblemową integrację komponentów, efektywne protokoły współpracy oraz niestandardowe programy ODM dla projektów specjalnych.

Możliwości programowania Smart Weigh stanowią kolejny kluczowy wyróżnik. Wewnętrzni twórcy oprogramowania opracowują elastyczne oprogramowanie dla wszystkich maszyn, w tym strony z programami DIY, które pozwalają klientom na samodzielne wprowadzanie przyszłych modyfikacji. Potrzebujesz dostosować parametry do nowego produktu? Wystarczy otworzyć stronę programu, wprowadzić drobne zmiany, a system dostosuje się do Twoich nowych wymagań bez konieczności wzywania serwisu.

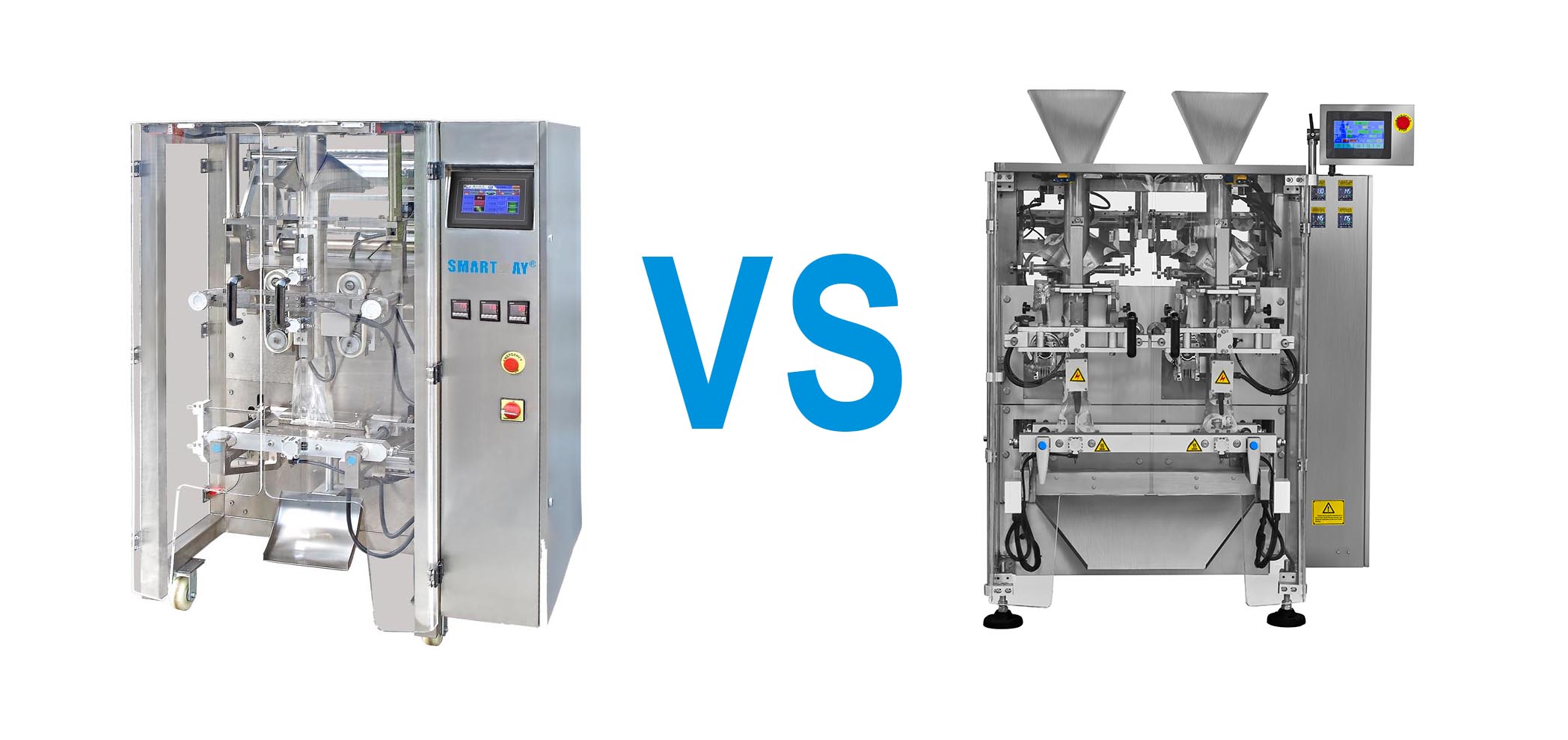

Smart Weigh kontra konkurencja: kompletne porównanie

Branża maszyn pakujących działa w oparciu o dwa odrębne modele i zrozumienie tej różnicy wyjaśnia, dlaczego tak wielu menedżerów produkcji staje w obliczu nieoczekiwanych problemów z integracją.

Tradycyjny model dostawcy : Większość firm produkuje jeden rodzaj sprzętu – na przykład tylko maszynę VFFS lub tylko wagę wielogłowicową. Aby zapewnić kompletne systemy, współpracują z innymi producentami. Każdy partner wysyła swój sprzęt bezpośrednio do zakładu klienta, gdzie lokalni technicy podejmują się integracji. Takie podejście maksymalizuje marżę zysku każdego dostawcy, minimalizując jednocześnie jego odpowiedzialność za wydajność systemu.

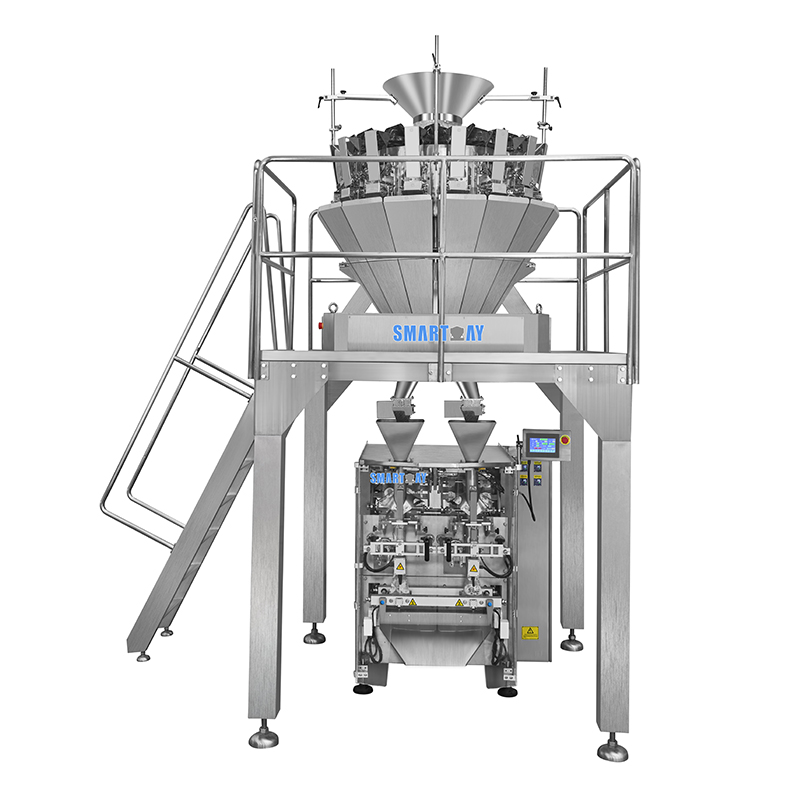

Zintegrowany model Smart Weigh: Smart Weigh produkuje i integruje kompletne systemy. Każdy komponent – wagi wielogłowicowe, maszyny VFFS, przenośniki, platformy i sterowanie – pochodzi z ich zakładu jako przetestowany, skoordynowany system.

Oto co ta różnica oznacza w praktyce:

| Podejście inteligentnego ważenia | Tradycyjny dostawca wielodostawczy |

| ✅ Kompletne testy fabryczne z wykorzystaniem materiałów klienta | ❌ Elementy wysyłane oddzielnie, nietestowane razem |

| ✅ Jedno źródło odpowiedzialności za cały system | ❌ Wielu dostawców, niejasna odpowiedzialność |

| ✅ Programowanie niestandardowe dla zintegrowanej obsługi | ❌ Ograniczone możliwości modyfikacji, problemy ze zgodnością |

| ✅ 8-osobowy zespół testujący weryfikuje wydajność | ❌ Klient staje się testerem integracyjnym |

| ✅ Dokumentacja wideo przed wysyłką | ❌ Mam nadzieję, że wszystko będzie działać po przybyciu |

Różnica w jakości dotyczy również samych komponentów. Smart Weigh wykorzystuje sterowniki PLC Panasonic, które oferują niezawodne programowanie i łatwe pobieranie oprogramowania ze strony internetowej producenta. Wielu konkurentów korzysta z chińskich wersji sterowników PLC firmy Siemens, co utrudnia modyfikacje programów i komplikuje wsparcie techniczne.

W jaki sposób inteligentna waga zapobiega powszechnym problemom z VFFS?

Problem: Problemy ze zgodnością sprzętu

Wyobraź sobie taką sytuację: Twoja nowa linia pakująca pochodzi od wielu dostawców. Wymiary wagi nie pasują do platformy maszyny VFFS. Systemy sterowania korzystają z różnych protokołów komunikacyjnych. Wysokość przenośnika powoduje problemy z wysypywaniem się produktu. Każdy dostawca odsyła do innych, a Twój harmonogram produkcji cierpi, gdy technicy improwizują.

Rozwiązanie Smart Weigh: Kompleksowe testy integracji systemu eliminują te niespodzianki. 8-osobowy, dedykowany zespół testerów montuje każdy system pakowania w zakładzie przed wysyłką. Zespół ten zajmuje się kontrolą jakości od wstępnego układu aż po ostateczną walidację programowania.

Proces testowania odbywa się w warunkach rzeczywistych. Smart Weigh kupuje folię w rolkach (lub korzysta z materiałów dostarczonych przez klienta) i testuje te same lub podobne produkty, które będą pakowane przez klientów. Dopasowuje docelowe wagi, rozmiary i kształty worków oraz parametry operacyjne. Każdy projekt jest dokumentowany wideo lub przeprowadzane są wideorozmowy dla klientów, którzy nie mogą osobiście odwiedzić zakładu. Wysyłka nie jest realizowana, dopóki klient nie zatwierdzi wydajności systemu.

Dokładne testy pozwalają wykryć i rozwiązać problemy, które w przeciwnym razie wyszłyby na jaw już na etapie uruchamiania, gdy koszty przestoju są najwyższe, a presja największa.

Problem: Ograniczone wsparcie techniczne

Wielu dostawców sprzętu pakującego zapewnia minimalne bieżące wsparcie. Ich model biznesowy koncentruje się na sprzedaży sprzętu, a nie na długoterminowych partnerstwach. W przypadku problemów klienci napotykają bariery językowe, ograniczoną wiedzę techniczną lub oskarżają wielu dostawców o wzajemne obwinianie się.

Rozwiązanie Smart Weigh: 11-osobowy zespół ekspertów serwisowych zapewnia kompleksowe wsparcie techniczne przez cały cykl życia sprzętu. Specjaliści znają się na kompletnych systemach pakowania, a nie tylko na poszczególnych komponentach. Ich doświadczenie w dostarczaniu kompleksowych rozwiązań pozwala im szybko diagnozować i rozwiązywać problemy z integracją.

Co ważne, zespół serwisowy Smart Weigh komunikuje się sprawnie w języku angielskim, eliminując bariery językowe utrudniające dyskusje techniczne. Oferują zdalne wsparcie programistyczne za pośrednictwem TeamViewer, co umożliwia rozwiązywanie problemów w czasie rzeczywistym i aktualizację oprogramowania bez konieczności wizyt na miejscu.

Firma utrzymuje również obszerny magazyn części zamiennych z dożywotnią gwarancją dostępności. Niezależnie od tego, czy Twoja maszyna została zakupiona niedawno, czy kilka lat temu, Smart Weigh dysponuje niezbędnymi częściami do napraw i modernizacji.

Problem: Trudne programowanie i modyfikacje

Wymagania produkcyjne ulegają zmianom. Nowe produkty wymagają innych parametrów. Zmiany sezonowe wymuszają zmiany operacyjne. Jednak wiele systemów VFFS wymaga kosztownych wizyt serwisowych lub wymiany sprzętu w celu przeprowadzenia prostych modyfikacji.

Rozwiązanie Smart Weigh: Przyjazne dla użytkownika interfejsy programowania umożliwiają regulację przez klienta. System zawiera wbudowane strony z informacjami technicznymi, które objaśniają każdy parametr i dopuszczalne zakresy wartości. Początkujący operatorzy mogą skorzystać z tych instrukcji, aby zrozumieć działanie systemu bez konieczności przeprowadzania kompleksowego szkolenia.

W przypadku rutynowych modyfikacji, Smart Weigh udostępnia strony z programami DIY, na których klienci mogą samodzielnie wprowadzać zmiany. Bardziej złożone zmiany są objęte zdalnym wsparciem za pośrednictwem TeamViewer, gdzie technicy Smart Weigh mogą instalować nowe programy lub dodawać funkcje dostosowane do potrzeb klienta.

Jakie są kluczowe funkcje wag Smart Weigh VFFS?

Zaawansowany system elektryczny

Filozofia projektowania układów elektrycznych Smart Weigh stawia na niezawodność i elastyczność. Fundament PLC Panasonic zapewnia stabilne, programowalne sterowanie z łatwo dostępnym wsparciem programowym. W przeciwieństwie do systemów wykorzystujących standardowe lub zmodyfikowane sterowniki PLC, komponenty Panasonic oferują proste modyfikacje programowe i niezawodną, długoterminową pracę.

Funkcja stopniowego zrzutu jest przykładem praktycznego podejścia inżynieryjnego Smart Weigh. Gdy w naważarce wielogłowicowej kończy się materiał, tradycyjne systemy kontynuują pracę, tworząc częściowo wypełnione lub puste worki, co marnuje materiały i pogarsza jakość pakowania. Inteligentny system Smart Weigh automatycznie wstrzymuje pracę maszyny VFFS, gdy wagosuszarka nie ma wystarczającej ilości materiału. Po uzupełnieniu i zrzuceniu produktu przez wagę, maszyna VFFS automatycznie wznawia pracę. Taka koordynacja oszczędza materiał worka, zapobiegając jednocześnie uszkodzeniom mechanizmów uszczelniających.

Automatyczne wykrywanie worka zapobiega powstawaniu kolejnego, powszechnego źródła odpadów. Jeśli worek nie otworzy się prawidłowo, system nie wyda produktu. Zamiast tego, wadliwy worek spada na stół zbiorczy, nie marnując produktu ani nie zanieczyszczając obszaru zgrzewania.

Wymienna konstrukcja płyt zapewnia wyjątkową elastyczność konserwacji. Płyty główne i płyty napędowe są kompatybilne z wagami 10-, 14-, 16-, 20- i 24-głowicowymi. Taka kompatybilność zmniejsza zapotrzebowanie na części zamienne i upraszcza procedury konserwacyjne na różnych liniach produkcyjnych.

Doskonała konstrukcja mechaniczna

Konstrukcja mechaniczna Smart Weigh spełnia międzynarodowe standardy produkcyjne. Cały system wykorzystuje konstrukcję ze stali nierdzewnej 304, spełniającej wymogi bezpieczeństwa żywności UE i USA. Dobór materiałów gwarantuje trwałość, higienę i odporność na korozję w wymagających warunkach produkcyjnych.

Produkcja komponentów ciętych laserowo zapewnia wyższą precyzję w porównaniu z tradycyjnymi metodami cięcia drutem. Grubość ramy wynosząca 3 mm zapewnia stabilność konstrukcji przy jednoczesnym zachowaniu schludnego, profesjonalnego wyglądu. Takie podejście do produkcji redukuje błędy montażu i poprawia ogólną jakość systemu.

Optymalizacja systemu zgrzewania to efekt ponad 25 lat ciągłego udoskonalania. Smart Weigh systematycznie modyfikuje kąty, skok, kształt i odstępy między prętami zgrzewającymi, aby osiągnąć optymalną wydajność dla różnych rodzajów i grubości folii. Ta dbałość inżynieryjna zapobiega przedostawaniu się powietrza, wydłuża okres przydatności do spożycia i utrzymuje szczelność zgrzewu nawet przy zmiennej jakości folii opakowaniowej.

Większa pojemność zasobnika (880×880×1120 mm) zmniejsza częstotliwość uzupełniania i zapewnia stały przepływ produktu. System sterowania niezależny od wibracji umożliwia precyzyjną regulację w zależności od charakterystyki produktu, bez wpływu na inne parametry operacyjne.

Co mówią klienci wag Smart Weight?

Długotrwała wydajność stanowi najwyższą gwarancję jakości sprzętu. Pierwsza instalacja Smart Weigh u klienta z 2011 roku – 14-głowicowy system do pakowania ziarna dla ptaków – nadal działa niezawodnie po 13 latach. Ta historia dowodzi trwałości i niezawodności, jakiej klienci doświadczają dzięki systemom Smart Weigh.

Opinie klientów zawsze podkreślają kilka kluczowych korzyści:

Mniejsze straty materiałów: Inteligentne sterowanie systemem minimalizuje straty produktów i zapobiega marnowaniu toreb, co ma bezpośredni wpływ na rentowność linii produkcyjnych o dużej wydajności.

Krótszy czas przestojów: Wysokiej jakości komponenty i kompleksowe testy redukują nieoczekiwane awarie i wymagania dotyczące konserwacji.

Łatwiejsza konserwacja: Wymienne podzespoły i kompleksowe wsparcie techniczne upraszczają bieżące procedury konserwacyjne.

Lepsza jakość uszczelnień: Zoptymalizowane systemy uszczelnień zapewniają spójne, niezawodne opakowanie, które zachowuje jakość produktu i wydłuża okres przydatności do spożycia.

Korzyści te kumulują się z czasem, tworząc wartość znacznie przewyższającą początkową inwestycję w sprzęt.

Jaki jest koszt i wartość Smart Weigh VFFS?

Analiza całkowitego kosztu posiadania

Początkowa cena zakupu stanowi jedynie ułamek kosztów urządzeń pakujących w całym okresie ich eksploatacji. Zintegrowane podejście Smart Weigh pozwala uniknąć ukrytych kosztów, które często się mnożą w przypadku tradycyjnych systemów z wieloma dostawcami.

Ukryte koszty konkurencji:

Opóźnienia w integracji wydłużają harmonogramy projektów

Koordynacja wielu dostawców pochłania czas zarządzania

Problemy ze zgodnością wymagające niestandardowych modyfikacji

Ograniczone wsparcie techniczne powodujące dłuższe przestoje

Niższa jakość podzespołów zwiększająca koszty wymiany

Propozycja wartości Smart Weigh:

Jedno źródło odpowiedzialności eliminujące obciążenie koordynacyjne

Wstępnie przetestowana integracja zapobiegająca opóźnieniom uruchamiania

Niezawodność podzespołów klasy premium, redukująca koszty konserwacji

Kompleksowe wsparcie minimalizujące zakłócenia operacyjne

Czy Smart Weigh VFFS jest odpowiednim rozwiązaniem dla Twojej aplikacji?

Idealne zastosowania

Systemy Smart Weigh sprawdzają się doskonale w wymagających środowiskach produkcyjnych, gdzie niezawodność, elastyczność i zgodność z normami bezpieczeństwa żywności są priorytetem. Typowe zastosowania obejmują:

Opakowania do żywności: przekąski, mrożonki, proszki, produkty granulowane wymagające precyzyjnego porcjowania i niezawodnego uszczelnienia

Karma dla zwierząt i ziarno dla ptaków: zastosowania o dużej objętości, w których kontrola zapylenia i dokładne ważenie mają kluczowe znaczenie

Produkty rolne: nasiona, nawozy i inne materiały granulowane wymagające opakowań odpornych na warunki atmosferyczne

Produkty specjalistyczne: artykuły wymagające niestandardowego programowania lub unikalnej konfiguracji opakowań

Kluczowe kryteria decyzyjne

Wolumen produkcji: Systemy inteligentnego ważenia są zoptymalizowane pod kątem operacji o średniej i dużej objętości, w których niezawodność sprzętu ma bezpośredni wpływ na rentowność.

Charakterystyka produktu: Elastyczne programowanie i kontrola wibracji sprawiają, że systemy te doskonale sprawdzają się w przypadku wymagających produktów, w tym materiałów lepkich, pylistych lub delikatnych.

Wymagania jakościowe: zgodność z przepisami dotyczącymi bezpieczeństwa żywności, spójne porcjowanie i niezawodne uszczelnianie sprawiają, że Smart Weigh idealnie nadaje się do zastosowań w regulowanych branżach.

Oczekiwania dotyczące wsparcia: Firmy poszukujące kompleksowego wsparcia technicznego i długoterminowej współpracy docenią wyjątkową wartość modelu serwisowego Smart Weigh.

Jak rozpocząć korzystanie z inteligentnych wag VFFS

Proces oceny

Ocena zastosowania: Zespół techniczny Smart Weigh ocenia specyficzne cechy Twojego produktu, wymagania produkcyjne i ograniczenia obiektu w celu zaprojektowania optymalnej konfiguracji systemu.

Projektowanie systemu: Dostosowane rozwiązania inżynieryjne gwarantują, że każdy komponent — od wag wielogłowicowych, przez maszyny VFFS, po przenośniki i platformy — będzie bezproblemowo zintegrowany z Twoim zastosowaniem.

Testowanie fabryczne: Przed wysyłką, cały system jest uruchamiany z użyciem rzeczywistych materiałów w warunkach produkcyjnych. Testy te weryfikują wydajność i identyfikują wszelkie niezbędne modyfikacje.

Wsparcie instalacyjne: Smart Weigh zapewnia pełną pomoc w uruchomieniu, szkolenie operatorów i stałe wsparcie techniczne w celu zagwarantowania płynnego uruchomienia i niezawodnej pracy.

Następne kroki

Wybór urządzeń pakujących to znacząca inwestycja w przyszłość Twojej firmy. Kompleksowe podejście Smart Weigh eliminuje ryzyko i ukryte koszty związane z tradycyjnymi dostawcami, zapewniając jednocześnie najwyższą wartość długoterminową.

Skontaktuj się z zespołem technicznym Smart Weigh, aby omówić swoje specyficzne wymagania dotyczące pakowania. Ich doświadczenie w kompleksowym dostarczaniu rozwiązań i zaangażowanie w sukces klienta pomogą Ci uniknąć typowych pułapek, które nękają instalacje linii pakujących, zapewniając jednocześnie niezawodną i rentowną pracę przez wiele lat.

Różnica między Smart Weigh a tradycyjnymi dostawcami staje się oczywista, gdy produkcja wymaga maksymalnej wydajności: jeden oferuje kompletne rozwiązania z kompleksowym wsparciem, a drugi pozwala Ci samodzielnie zarządzać wieloma relacjami i rozwiązywać problemy z integracją. Wybierz partnera, który eliminuje niespodzianki i zapewnia rezultaty.

Smart Weigh to światowy lider w dziedzinie precyzyjnych systemów ważenia i zintegrowanego pakowania, któremu zaufało ponad 1000 klientów i ponad 2000 linii pakujących na całym świecie. Dzięki lokalnemu wsparciu w Indonezji, Europie, USA i Zjednoczonych Emiratach Arabskich , dostarczamy kompleksowe rozwiązania w zakresie linii pakujących, od podawania po paletyzację.

Szybki link

Maszyna pakująca