С 2012 года компания Smart Weigh стремится помогать своим клиентам повышать производительность при снижении затрат.

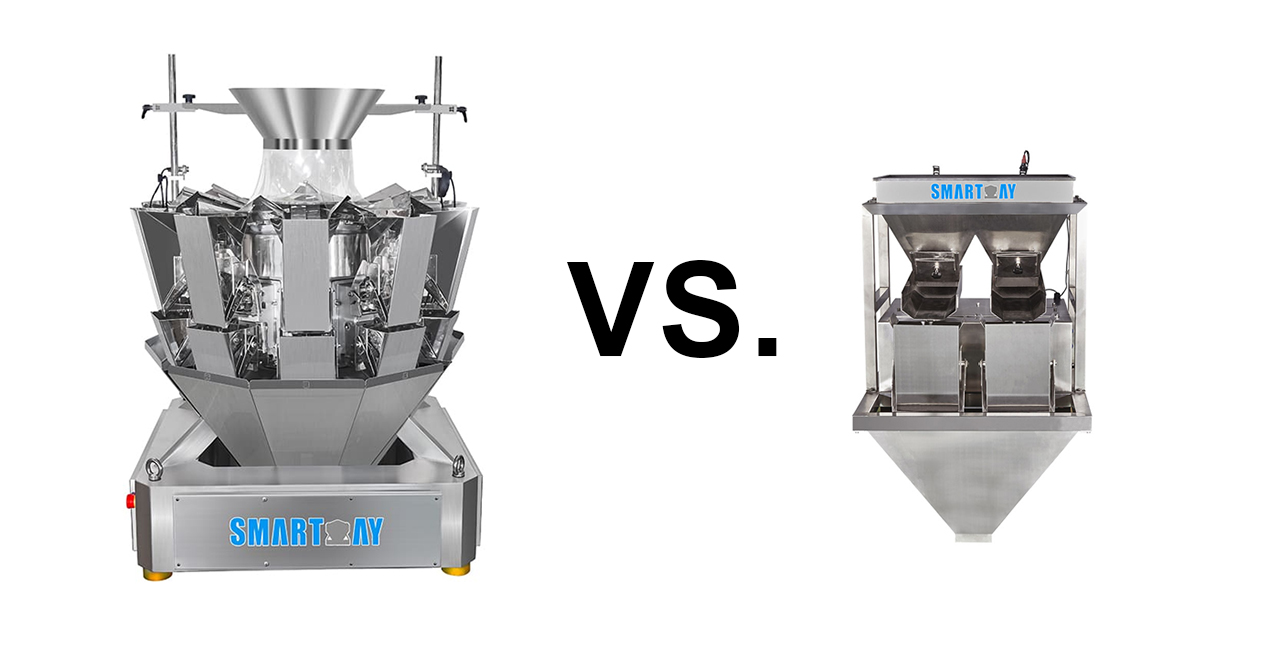

Многоголовочные весы против линейных весов: что позволит сэкономить больше денег?

В условиях современной конкурентной производственной отрасли эффективность — это вопрос финансового выживания, а не только скорости. Автоматизированные системы взвешивания представляют собой одно из важнейших вложений для производственных предприятий, напрямую влияющее на операционные издержки, стабильность качества продукции и, в конечном итоге, на прибыльность. Выбор между многоголовочными и линейными весами — это не просто техническое решение; это стратегическое финансовое решение, которое может существенно повлиять на вашу прибыль на долгие годы вперед.

Подумайте вот о чём: согласно недавним отраслевым исследованиям, оптимизированные системы взвешивания могут сократить потери продукции до 80% по сравнению с ручными операциями, что потенциально позволяет производителям экономить сотни тысяч долларов в год. Для среднего предприятия пищевой промышленности даже 1%-ное сокращение переполнения может привести к существенной пятизначной экономии каждый год.

В этом всестороннем сравнении рассматриваются финансовые последствия использования как многоголовочных, так и линейных технологий взвешивания, анализируются не только первоначальные инвестиции, но и общая стоимость владения, а также долгосрочная окупаемость инвестиций. Независимо от того, производите ли вы закуски, кондитерские изделия, замороженные овощи или непродовольственные товары, понимание этих финансовых аспектов поможет вам принять обоснованное решение, соответствующее вашим производственным потребностям и бюджетным ограничениям.

Понимание технологий взвешивания

Многоголовочные весы: принцип их работы

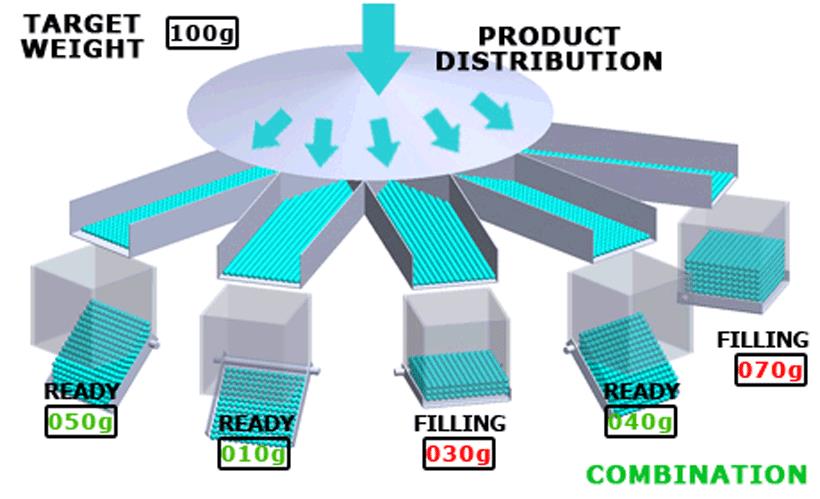

Многоголовочные весовые дозаторы (также называемые комбинированными весовыми дозаторами) работают на основе сложного принципа комбинаторной математики. Система включает в себя несколько весовых головок, расположенных по кругу, каждая из которых содержит тензодатчик, точно измеряющий вес продукта. Продукты подаются на распределительный стол в верхней части машины, который равномерно распределяет продукт по вибрационным радиальным питателям, ведущим к каждому весовому бункеру.

Компьютер системы одновременно оценивает все возможные комбинации бункеров, чтобы найти ту, которая наиболее близка к целевому весу. После определения этих комбинаций бункеры открываются, и их содержимое падает в сборный желоб, который подает его в расположенную ниже упаковочную машину. Этот процесс происходит за миллисекунды, что обеспечивает чрезвычайно высокую скорость работы.

Многоголовочные весы отлично справляются с обработкой широкого спектра продукции, включая закуски, замороженные продукты, кондитерские изделия, зерновые, корма для домашних животных и даже непродовольственные товары, такие как компоненты оборудования. Последние технологические достижения включают улучшенные пользовательские интерфейсы, возможности удаленного мониторинга, водонепроницаемую конструкцию класса IP65 для тщательной мойки и интеллектуальные саморегулирующиеся системы, оптимизирующие производительность в зависимости от характеристик продукта.

Линейные весы: принцип их работы

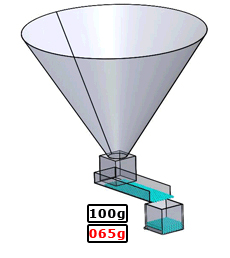

Линейные весовые дозаторы используют более простой подход, при котором продукт движется по одному пути. Как правило, продукт подается с помощью вибрационного конвейера или системы подачи, которая дозирует продукт на ленту или конвейерную ленту, а затем в весовой контейнер. Система измеряет каждую отдельную порцию перед тем, как передать ее на этап упаковки.

Процесс взвешивания является последовательным, а не комбинаторным, с механизмами обратной связи, контролирующими скорость подачи для достижения целевых значений веса. Современные линейные весы используют сложные алгоритмы для прогнозирования конечного веса и регулировки скорости подачи в режиме реального времени, что повышает точность.

Эти системы особенно эффективны для применений, требующих бережного обращения, изделий с одинаковыми размерами или в случаях, когда приоритет отдается простоте эксплуатации. Линейные весы обычно используются в таких отраслях, как производство продуктов питания, сыпучих материалов и изделий из отдельных единиц, где индивидуальное взвешивание обеспечивает достаточную производительность.

Сравнение первоначальных инвестиций

Первоначальные затраты

Многоголовочные весовые системы требуют значительно больших первоначальных инвестиций, чем линейные системы. Благодаря наличию нескольких весовых головок, сложных систем управления и прочной конструкции, эти машины, как правило, стоят в несколько раз дороже своих линейных аналогов. Установка и интеграция увеличивают эту стоимость примерно на 10–15%, с возможными изменениями производственных площадок для соответствия требованиям по высоте и опорным конструкциям.

Линейные весы значительно экономичнее на начальном этапе, как правило, стоят значительно меньше, чем многоголовочные системы. Более простая конструкция и меньшее количество компонентов способствуют снижению начальной цены. Затраты на установку также обычно ниже, увеличивая базовую стоимость примерно на 5–10%, при этом, благодаря компактным размерам, обычно требуется меньше модификаций оборудования.

Ожидаемые сроки окупаемости инвестиций значительно различаются: для окупаемости многоголовочных весов за счет повышения эффективности обычно требуется 18–36 месяцев, в то время как линейные весы могут окупиться в течение 12–24 месяцев благодаря меньшим первоначальным инвестициям, хотя и с потенциально меньшей долгосрочной экономией.

Обучение и оперативная готовность

Многоголовочные весы требуют более обширной подготовки операторов из-за сложного пользовательского интерфейса и множества вариантов конфигурации. Как правило, персоналу требуется 3–5 дней формального обучения, а также несколько недель работы под наблюдением, чтобы освоить все необходимые навыки. Кривая обучения более крутая, но современные интерфейсы значительно упростили работу.

Линейные весы отличаются более простым управлением и меньшим количеством переменных, требующих контроля, и обычно нуждаются всего в 1–2 днях формального обучения. Операторы, как правило, осваивают их в течение недели. Сроки внедрения отражают эту разницу: линейные системы обычно вводятся в эксплуатацию за несколько дней, в то время как для полной оптимизации многоголовочных систем может потребоваться 1–2 недели.

Анализ операционных затрат

Скорость производства и объемы выпуска продукции

Разница в скорости между этими технологиями существенна. Многоголовочные весовые дозаторы обеспечивают впечатляющую производительность от 30 до 200 взвешиваний в минуту в зависимости от модели и продукта, а некоторые высокоскоростные системы достигают еще более высоких показателей. Это делает их идеальными для крупномасштабного производства, где максимизация производительности имеет решающее значение.

Линейные весы обычно работают со скоростью 10–60 взвешиваний в минуту, что создает значительный разрыв в производительности для предприятий с большими объемами производства. Для предприятий, стабильно производящих более 1000 упаковок в час, эта разница в производительности может означать, что многоголовочная технология является единственным жизнеспособным вариантом, несмотря на более высокие первоначальные затраты.

Преимущество многоголовочных весов в плане эффективности становится особенно очевидным при обработке продукции различных размеров или смешанных продуктов, где их комбинированный подход значительно превосходит последовательное взвешивание линейных систем.

Потребление энергии

Многоголовочные весы потребляют больше энергии из-за наличия множества двигателей, приводов и вычислительных мощностей. Стандартная многоголовочная система потребляет значительно больше энергии во время работы по сравнению с линейными системами, что приводит к более высоким годовым затратам на электроэнергию при непрерывной работе.

Линейные весы, как правило, потребляют значительно меньше энергии, что приводит к снижению годовых затрат на электроэнергию при аналогичных условиях эксплуатации. Это создает небольшое, но заметное преимущество в эксплуатационных расходах для линейных систем, хотя обычно оно нивелируется другими финансовыми факторами при сравнении общей стоимости.

В современных версиях обеих технологий были внедрены энергоэффективные функции, включая спящие режимы во время производственных пауз и более эффективные двигатели, что несколько сократило этот разрыв.

Требования к рабочей силе

Обе системы сокращают трудозатраты по сравнению с ручными операциями, но требуют разного количества персонала. Многоголовочные весовые дозаторы, как правило, требуют одного квалифицированного оператора на линию для мониторинга и регулировки, с минимальным вмешательством во время стабильного производства. Уровень автоматизации снижает необходимость постоянного внимания.

Для линейных весовых дозаторов обычно требуется аналогичное количество персонала, но может потребоваться более частое вмешательство для регулировки во время производства, что потенциально увеличивает затраты на рабочую силу на 10–15% по сравнению с многоголовочными системами в условиях больших объемов производства. Для небольших предприятий, работающих на более низких скоростях, эта разница становится незначительной.

Особенности, специфичные для конкретного продукта

Анализ розыгрышей товаров

Излишки продукции, поставляемые сверх заявленного веса упаковки, представляют собой одну из наиболее значительных скрытых статей расходов в упаковочных операциях. Многоголовочные весы превосходно справляются с минимизацией этих затрат благодаря своему комбинированному подходу, обычно обеспечивая точность в пределах 0,5-1,5 грамма от целевого веса даже на высоких скоростях.

Для сравнения, производитель закусок, выпускающий 100 тонн продукции в месяц со средним избытком наполнителя в 3 грамма, теряет 3% от стоимости своей продукции. Сократив избыток до 1 грамма с помощью многоголовочных весов, они могли бы экономить примерно 2% от стоимости продукции ежемесячно — существенная сумма в годовом исчислении.

Как правило, линейные весы обеспечивают точность в пределах 2-4 граммов от целевого веса, при этом производительность варьируется в зависимости от однородности продукта. Эта разница может показаться незначительной, но для производителей больших объемов дополнительные 1-3 грамма на упаковку представляют собой значительные ежегодные затраты на отбраковку продукции.

Универсальность продукции

Многоголовочные весовые дозаторы отличаются исключительной универсальностью, позволяя работать с широким спектром продукции: от мелких гранулированных предметов до крупных кусков, липких продуктов (при наличии соответствующих модификаций) и смешанных продуктов. Эта адаптивность делает их идеальными для предприятий, выпускающих несколько производственных линий или планирующих диверсификацию в будущем.

Переналадка между продуктами обычно занимает 15-30 минут, включая очистку и настройку параметров. Современные системы с функцией сохранения рецептов могут еще больше сократить это время, сохраняя оптимальные настройки для каждого продукта.

Линейные весовые дозаторы отлично подходят для однородных, сыпучих продуктов, но сталкиваются с трудностями при работе с липкими или неровными материалами. Как правило, они обеспечивают более быструю переналадку (10-15 минут) благодаря более простой конструкции и меньшему количеству компонентов, требующих очистки или регулировки. Это преимущество делает их привлекательными для предприятий с ограниченным ассортиментом продукции, но частой сменой партий.

Долгосрочные финансовые последствия

Затраты на техническое обслуживание

Существенное различие между этими технологиями заключается в требованиях к техническому обслуживанию. Многоголовочные весы имеют больше компонентов, включая несколько тензодатчиков, двигателей и бункеров, что увеличивает сложность технического обслуживания. Ежегодные затраты на техническое обслуживание обычно составляют от 3 до 5% от первоначальной стоимости системы, а график профилактического обслуживания включает ежеквартальные проверки и ежегодную калибровку.

Линейные весы, имеющие меньшее количество движущихся частей, обычно требуют ежегодных затрат на техническое обслуживание в размере 2-3% от первоначальной стоимости. Более простая конструкция означает меньшее количество потенциальных точек отказа, хотя их вибрационные системы подачи требуют регулярного обслуживания для поддержания точности.

Обе системы выигрывают от сервисных контрактов, хотя сложность многоголовочных систем делает профессиональную техническую поддержку особенно ценной, несмотря на более высокие затраты по сервисным контрактам.

Долговечность системы

Качественные автоматизированные системы взвешивания представляют собой долгосрочные инвестиции со значительным сроком службы. Многоголовочные весы, как правило, остаются в рабочем состоянии в течение 10-15 лет и более при надлежащем техническом обслуживании, при этом многие производители предлагают варианты модернизации систем управления и программного обеспечения для продления срока службы. Их прочная конструкция рассчитана на непрерывную работу в сложных условиях.

Как правило, линейные весы имеют схожий срок службы — 10-15 лет, при этом их более простые механические системы иногда обеспечивают преимущество в суровых условиях эксплуатации. Однако со временем их технологические возможности могут стать ограниченными по сравнению с более новыми системами.

Графики амортизации должны отражать эту долгосрочную стоимость, при этом большинство компаний используют 7-10-летние графики для целей налогообложения.

Примеры успешного применения методов оценки рентабельности инвестиций

Пример небольшого производственного предприятия

Небольшой производитель орехов, столкнувшийся с непостоянным весом упаковок и чрезмерными потерями продукции, оценил обе технологии взвешивания. При объеме производства около 30 упаковок в минуту и наличии множества вариантов продукции им требовалась гибкость без чрезмерных капиталовложений.

После анализа они внедрили небольшие многоголовочные весы, несмотря на более высокие первоначальные инвестиции. Результаты показали следующее:

● Снижение избыточного наполнения с 4 г до 1,2 г на упаковку

● Ежегодная экономия на производстве эквивалентна 2,8% от объема производства.

● Полная окупаемость инвестиций достигнута в течение 24 месяцев

● Неожиданный эффект в виде повышения общей эффективности линии на 15% благодаря стабильной подаче материала в упаковочную машину.

Пример крупномасштабного производства

Крупному предприятию по производству закусок, работающему на трех высокопроизводительных линиях, потребовалось заменить устаревшее весовое оборудование и одновременно повысить эффективность. Компания провела пятилетний анализ затрат, сравнивая обе технологии по множеству факторов.

Их анализ показал, что многоголовочная технология обеспечивает превосходную долгосрочную ценность по следующим причинам:

● Возможность увеличения скорости производства в 2,5 раза

● Сокращение количества раздаваемой продукции на 65%

● Снижение трудозатрат на мониторинг и корректировку на 30%.

● Большая гибкость в управлении разнообразным ассортиментом продукции.

Пятилетний прогноз показал, что, несмотря на более высокие первоначальные инвестиции, многоголовочное решение обеспечит примерно на 40% более высокую общую окупаемость инвестиций за счет экономии операционных расходов.

Рамочная основа принятия решений

Когда следует выбирать многоголовочные весы?

В этих условиях многоголовочные весы, как правило, обеспечивают более высокую финансовую отдачу:

● Средние и высокие объемы производства (>30 упаковок в минуту)

● Неправильная форма или сложность в обращении с продукцией

● Требования к смешанной продукции

● Товары высокой стоимости, затраты на раздачу которых значительны.

● Множество производственных линий, требующих универсальности

● Наличие капитала для долгосрочных инвестиций

● Планы расширения производственных мощностей, требующие масштабируемости в будущем.

Когда следует выбирать линейные весы?

Линейные весы часто представляют собой более экономичный вариант в следующих случаях:

● Объемы производства ниже (<30 упаковок в минуту)

● Продукты имеют одинаковый размер и легко растекаются.

● Бюджетные ограничения ограничивают возможности первоначальных инвестиций

● В помещении имеются ограничения по площади.

● Ориентация на один продукт с ограниченным разнообразием

● К деликатным изделиям следует относиться бережно.

● Простота эксплуатации имеет приоритет над максимальной точностью.

Передовые методы внедрения

Максимизация рентабельности инвестиций за счет правильной настройки.

Независимо от выбранной технологии, оптимизация настройки существенно влияет на финансовую отдачу:

Правильный подбор мощности системы: Избегайте избыточных параметров, тщательно сопоставляя мощность с фактическими производственными потребностями и оставляя разумный запас для роста.

Оптимизация интеграции: Обеспечение бесперебойной связи между весовым устройством и упаковочной машиной для предотвращения сбоев в работе, которые снижают общую эффективность линии.

Системы мониторинга производительности: Внедрите мониторинг в режиме реального времени для отслеживания ключевых показателей, включая:

● Фактический вес по сравнению с целевым

● Скорость производства

● Причины простоя

● Показатели эффективности

Протоколы валидации: Разработать регулярные процедуры валидации для поддержания точности и предотвращения колебаний в показателях взвешивания с течением времени.

Как избежать распространенных дорогостоящих ошибок

Ряд критических ошибок может подорвать финансовую выгоду от инвестиций в системы взвешивания:

Излишняя детализация: Приобретение избыточной мощности или ненужных функций приводит к увеличению затрат без соразмерной отдачи.

Пренебрежение техническим обслуживанием: игнорирование рекомендованного графика технического обслуживания приводит к снижению точности, увеличению затрат на утилизацию и преждевременному выходу компонентов из строя.

Недостаточная подготовка: Неадекватная подготовка операторов приводит к неоптимальным настройкам, увеличению времени простоя и большей потере продукции.

Неэффективное управление потоком продукции: Неспособность оптимизировать подачу продукции к системе взвешивания приводит к несоответствиям результатов взвешивания и снижению точности.

Неправильная установка: вибрация, электрические помехи или факторы окружающей среды могут снизить точность взвешивания, если их не устранить должным образом во время установки.

Заключение

Выбор между многоголовочными и линейными весами представляет собой важное финансовое решение, последствия которого выходят далеко за рамки первоначальной цены покупки. Для предприятий с большими объемами производства, продукцией со сложными характеристиками или предприятиями, требующими универсальности, многоголовочные весы, как правило, обеспечивают более высокую долгосрочную финансовую отдачу, несмотря на более высокие первоначальные затраты. Их точность, скорость и адаптивность создают постоянную экономию операционных расходов, которая накапливается с течением времени.

Напротив, линейные весы представляют собой экономичное решение для предприятий с небольшими объемами производства, стабильной продукцией или ограниченными бюджетными возможностями. Их более простая конструкция и низкая стоимость делают их подходящими для многих малых и средних производственных предприятий или специализированных областей применения.

Для принятия оптимального решения необходим всесторонний анализ ваших конкретных производственных требований, характеристик продукции и финансовых параметров. Тщательно оценив эти факторы и учитывая общую стоимость владения, а не только первоначальную цену, вы сможете выбрать технологию взвешивания, которая обеспечит вашей компании наибольшую финансовую выгоду в долгосрочной перспективе.

Smart Weigh — мировой лидер в области высокоточных систем взвешивания и интегрированных упаковочных систем, которому доверяют более 1000 клиентов и более 2000 упаковочных линий по всему миру. Благодаря поддержке в Индонезии, Европе, США и ОАЭ , мы предлагаем комплексные решения для упаковочных линий — от подачи сырья до паллетирования.

Быстрая ссылка

Упаковочная машина