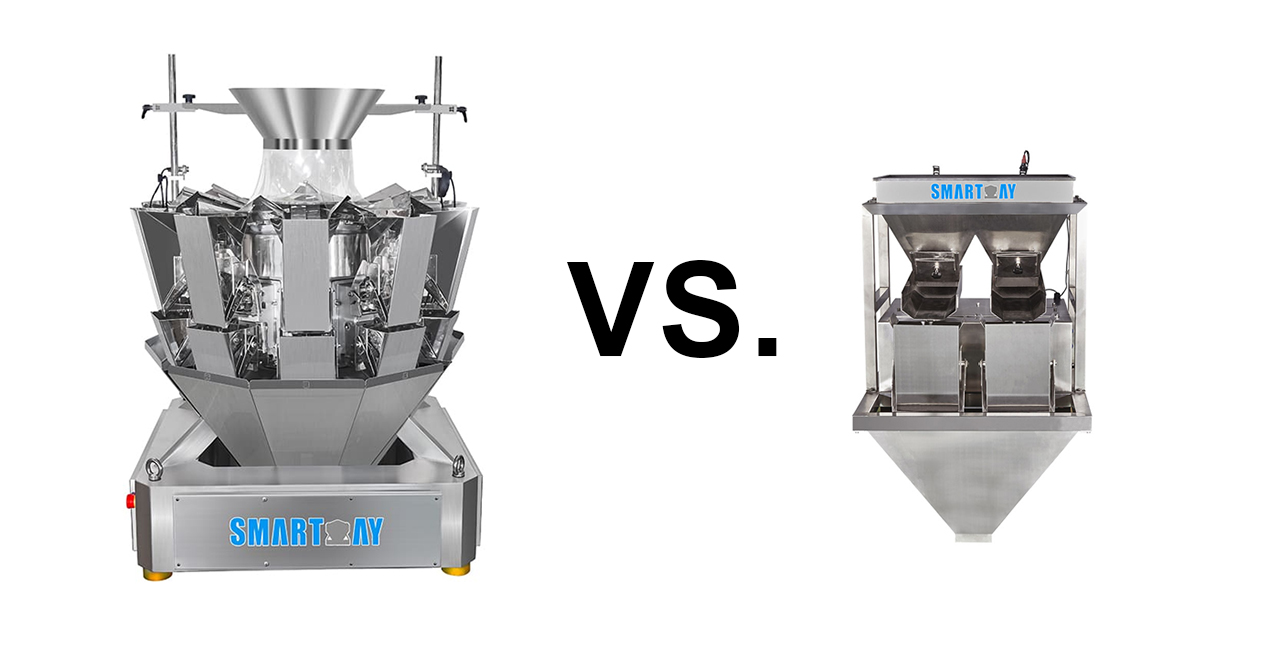

Mehrkopfwaage vs. Linearwaage: Welche spart mehr Geld?

Effizienz im heutigen wettbewerbsintensiven Fertigungssektor bedeutet nicht nur Geschwindigkeit, sondern auch finanzielles Überleben. Automatisierte Wiegesysteme zählen zu den wichtigsten Investitionen für Produktionsstätten und beeinflussen Betriebskosten, Produktkonsistenz und letztlich die Rentabilität maßgeblich. Die Wahl zwischen Mehrkopfwaagen und Linearwaagen ist daher keine rein technische, sondern eine strategische Finanzentscheidung, die Ihr Geschäftsergebnis über Jahre hinweg entscheidend prägen kann.

Bedenken Sie Folgendes: Laut aktuellen Branchenstudien können optimierte Wiegesysteme den Produktverlust im Vergleich zu manuellen Abläufen um bis zu 80 % reduzieren und Herstellern so potenziell Hunderttausende von Dollar jährlich einsparen. Für einen mittelständischen Lebensmittelproduktionsbetrieb kann selbst eine Reduzierung des Überfüllens um nur 1 % zu erheblichen fünfstelligen Einsparungen pro Jahr führen.

Dieser umfassende Vergleich untersucht die finanziellen Auswirkungen von Mehrkopf- und Linearwaagen und betrachtet dabei nicht nur die anfänglichen Investitionskosten, sondern auch die Gesamtbetriebskosten und die langfristige Rentabilität. Ob Sie Snacks, Süßwaren, Tiefkühlgemüse oder Non-Food-Artikel herstellen – das Verständnis dieser finanziellen Aspekte hilft Ihnen, eine fundierte Entscheidung zu treffen, die Ihren Produktionsanforderungen und Budgetvorgaben entspricht.

Wägetechnologien verstehen

Mehrkopfwaagen: So funktionieren sie

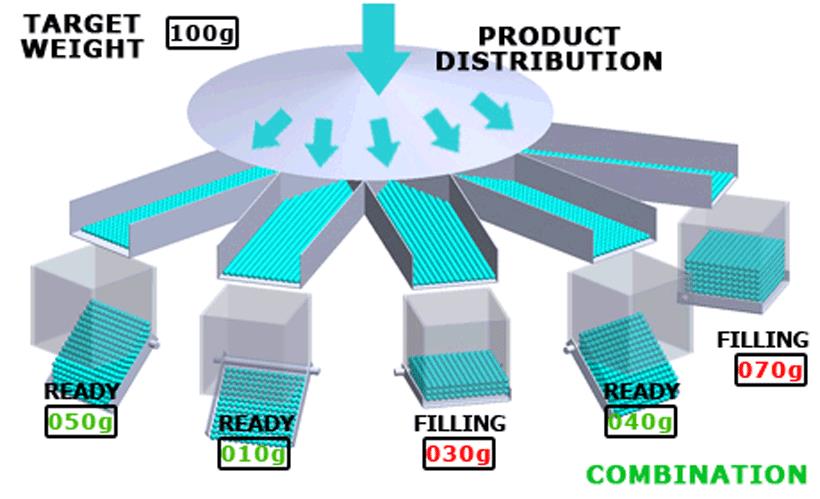

Mehrkopfwaagen (auch Kombinationswaagen genannt) arbeiten nach einem ausgeklügelten Prinzip der Kombinatorik. Das System verfügt über mehrere kreisförmig angeordnete Wiegeköpfe, von denen jeder eine Wägezelle zur präzisen Produktgewichtsmessung enthält. Die Produkte werden einem Verteilertisch am oberen Ende der Maschine zugeführt und von dort gleichmäßig auf vibrierende Radialförderer verteilt, die zu den einzelnen Wiegebehältern führen.

Der Systemcomputer wertet gleichzeitig alle möglichen Kombinationen der Trichter aus, um diejenige zu finden, die dem Zielgewicht am nächsten kommt. Sobald diese Kombination identifiziert ist, öffnen sich die entsprechenden Trichter und entleeren ihren Inhalt in eine Auffangrinne, die die darunterliegende Verpackungsmaschine speist. Dieser Vorgang läuft in Millisekunden ab und ermöglicht so einen extrem schnellen Betrieb.

Mehrkopfwaagen eignen sich hervorragend für die Handhabung einer breiten Produktpalette, darunter Snacks, Tiefkühlkost, Süßwaren, Getreide, Tiernahrung und sogar Non-Food-Artikel wie Hardwarekomponenten. Zu den jüngsten technologischen Weiterentwicklungen zählen verbesserte Benutzeroberflächen, Fernüberwachungsfunktionen, wasserdichte Ausführungen gemäß IP65 für eine gründliche Reinigung sowie intelligente, selbstanpassende Systeme, die die Leistung anhand der Produkteigenschaften optimieren.

Linearwaagen: So funktionieren sie

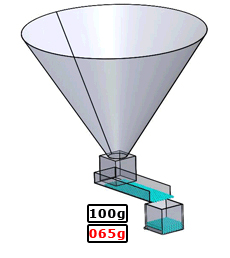

Linearwaagen arbeiten mit einem einfacheren Verfahren, bei dem das Produkt auf einem einzigen Pfad transportiert wird. Die Produkte werden typischerweise über ein Vibrationsförderband oder ein Zuführsystem zugeführt, das sie auf eine Bahn oder ein Band dosiert und anschließend in einen Wiegebehälter befördert. Das System wiegt jede einzelne Portion, bevor sie zur Verpackungsstufe freigegeben wird.

Der Wiegevorgang ist sequenziell und nicht kombinatorisch. Rückkopplungsmechanismen steuern die Zuführgeschwindigkeit, um die Zielgewichte zu erreichen. Moderne Linearwaagen nutzen ausgefeilte Algorithmen, um die Endgewichte vorherzusagen und die Zuführgeschwindigkeit in Echtzeit anzupassen, wodurch die Genauigkeit verbessert wird.

Diese Systeme eignen sich besonders für Anwendungen, die eine schonende Handhabung erfordern, für Produkte mit einheitlichen Stückgrößen oder wenn eine einfache Bedienung im Vordergrund steht. Branchen, die häufig Linearwaagen einsetzen, sind beispielsweise Obst und Gemüse, Schüttgüter und Einzelteile, bei denen die Einzelwiegung einen ausreichenden Durchsatz gewährleistet.

Vergleich der Anfangsinvestition

Vorabkosten

Mehrkopfwaagen erfordern eine deutlich höhere Anfangsinvestition als lineare Systeme. Aufgrund ihrer mehreren Wiegeköpfe, komplexen Steuerungssysteme und robusten Bauweise kosten diese Maschinen in der Regel ein Vielfaches ihrer linearen Pendants. Installation und Integration erhöhen die Kosten um ca. 10–15 %, wobei gegebenenfalls bauliche Anpassungen aufgrund von Höhenanforderungen und erforderlichen Tragkonstruktionen notwendig sein können.

Linearwaagen sind in der Anschaffung deutlich wirtschaftlicher und kosten in der Regel nur einen Bruchteil von Mehrkopfwaagen. Ihr einfacherer Aufbau und die geringere Anzahl an Bauteilen tragen zu diesem niedrigeren Anschaffungspreis bei. Auch die Installationskosten sind in der Regel geringer und erhöhen den Grundpreis um etwa 5–10 %. Aufgrund ihrer kompakteren Bauweise sind üblicherweise weniger bauliche Anpassungen erforderlich.

Die Erwartungen hinsichtlich des ROI-Zeitraums unterscheiden sich erheblich: Mehrkopfwaagen benötigen typischerweise 18 bis 36 Monate, um die Kosten durch Effizienzgewinne wieder hereinzuholen, während lineare Waagen aufgrund der geringeren Anfangsinvestition innerhalb von 12 bis 24 Monaten einen ROI erreichen können, allerdings mit potenziell geringeren langfristigen Einsparungen.

Ausbildung und Einsatzbereitschaft

Mehrkopfwaagen erfordern aufgrund ihrer komplexen Benutzeroberflächen und vielfältigen Konfigurationsmöglichkeiten eine umfassendere Bedienerschulung. Mitarbeiter benötigen in der Regel 3–5 Tage formale Schulung sowie mehrere Wochen betreuten Betriebs, um die nötige Kompetenz zu erlangen. Die Lernkurve ist steiler, aber moderne Benutzeroberflächen haben die Bedienung deutlich vereinfacht.

Lineare Waagen zeichnen sich durch eine einfachere Bedienung mit weniger zu steuernden Variablen aus und erfordern in der Regel nur 1–2 Tage Schulung. Die Bediener erreichen üblicherweise innerhalb einer Woche die erforderliche Kompetenz. Die Implementierungszeiten spiegeln diesen Unterschied wider: Lineare Systeme sind in der Regel innerhalb weniger Tage betriebsbereit, während Mehrkopfsysteme 1–2 Wochen für die vollständige Optimierung benötigen.

Betriebskostenanalyse

Produktionsgeschwindigkeit und Ausstoß

Der Geschwindigkeitsunterschied zwischen diesen Technologien ist beträchtlich. Mehrkopfwaagen erreichen je nach Modell und Produkt einen beeindruckenden Durchsatz von 30 bis 200 Wägungen pro Minute, wobei einige Hochgeschwindigkeitssysteme sogar noch höhere Werte erzielen. Dadurch eignen sie sich ideal für Produktionsumgebungen mit hohem Durchsatz, in denen maximale Leistung entscheidend ist.

Linearwaagen arbeiten typischerweise mit 10–60 Wiegevorgängen pro Minute, was bei hohem Durchsatz zu einer erheblichen Kapazitätslücke führt. Für Betriebe, die konstant über 1.000 Verpackungen pro Stunde produzieren, kann dieser Durchsatzunterschied bedeuten, dass die Mehrkopf-Technologie trotz höherer Anschaffungskosten die einzig praktikable Option darstellt.

Der Effizienzvorteil von Mehrkopfwaagen zeigt sich besonders deutlich bei der Handhabung von Produkten mit variabler Größe oder gemischten Produkten, wo ihr kombinatorischer Ansatz die sequentielle Wägung linearer Systeme deutlich übertrifft.

Energieverbrauch

Mehrkopfwaagen verbrauchen aufgrund ihrer zahlreichen Motoren, Antriebe und des höheren Rechenaufwands mehr Energie. Ein Standard-Mehrkopfsystem benötigt im Betrieb deutlich mehr Strom als lineare Systeme, was bei kontinuierlichem Betrieb zu höheren jährlichen Energiekosten führt.

Lineare Waagen benötigen typischerweise deutlich weniger Energie, was unter vergleichbaren Betriebsbedingungen zu geringeren jährlichen Energiekosten führt. Dies verschafft linearen Systemen einen zwar geringen, aber dennoch bemerkenswerten Kostenvorteil, der jedoch im Gesamtkostenvergleich meist von anderen finanziellen Faktoren überlagert wird.

Moderne Versionen beider Technologien verfügen über energieeffiziente Funktionen, darunter Schlafmodi während Produktionspausen und effizientere Motoren, wodurch diese Lücke etwas verringert wird.

Arbeitsanforderungen

Beide Systeme reduzieren den Arbeitsaufwand im Vergleich zu manuellen Arbeitsgängen, erfordern jedoch unterschiedliche Personalprofile. Mehrkopfwaagen benötigen in der Regel einen qualifizierten Bediener pro Linie zur Überwachung und Justierung, wobei während des stabilen Produktionsbetriebs nur minimale Eingriffe erforderlich sind. Ihr Automatisierungsgrad verringert den Bedarf an ständiger Überwachung.

Linearwaagen benötigen in der Regel einen ähnlichen Personalbedarf, erfordern jedoch während der Produktion häufigere Justierungen, wodurch die Arbeitskosten im Vergleich zu Mehrkopfwaagen in Umgebungen mit hohem Durchsatz um 10–15 % steigen können. Bei kleineren Betrieben mit niedrigeren Geschwindigkeiten ist dieser Unterschied vernachlässigbar.

Produktspezifische Überlegungen

Analyse von Produktgeschenken

Produktbeigaben – also überschüssiges Produkt über das angegebene Verpackungsgewicht hinaus – stellen einen der größten versteckten Kostenfaktoren in Verpackungsprozessen dar. Mehrkopfwaagen minimieren diese Kosten durch ihren kombinatorischen Ansatz und erreichen typischerweise eine Genauigkeit von 0,5 bis 1,5 Gramm des Zielgewichts, selbst bei hohen Geschwindigkeiten.

Zum Vergleich: Ein Hersteller von Snacks, der monatlich 100 Tonnen produziert und dabei durchschnittlich 3 Gramm Überfüllung aufweist, würde 3 % des Produktwertes verschenken. Durch die Reduzierung der Überfüllung auf 1 Gramm mithilfe einer Mehrkopfwaage könnte er monatlich etwa 2 % des Produktwertes einsparen – eine beträchtliche Summe, wenn man sie auf ein Jahr hochrechnet.

Linearwaagen erreichen typischerweise eine Genauigkeit von 2–4 Gramm vom Zielgewicht, wobei die Leistung je nach Produktkonsistenz variiert. Dieser Unterschied mag gering erscheinen, doch für Hersteller mit hohem Produktionsvolumen bedeuten die zusätzlichen 1–3 Gramm pro Packung erhebliche jährliche Kosten für Produktverluste.

Produktvielfalt

Mehrkopfwaagen bieten außergewöhnliche Vielseitigkeit und eignen sich für eine breite Produktpalette – von kleinen Granulaten bis hin zu größeren Stücken, klebrigen Produkten (nach entsprechenden Anpassungen) und Mischprodukten. Dank dieser Anpassungsfähigkeit sind sie ideal für Betriebe, die mehrere Produktlinien herstellen oder eine zukünftige Diversifizierung anstreben.

Der Produktwechsel dauert in der Regel 15–30 Minuten, inklusive Reinigung und Parameteranpassung. Moderne Systeme mit Rezeptspeicherfunktion können diese Zeit weiter verkürzen, indem sie optimale Einstellungen für jedes Produkt speichern.

Linearwaagen eignen sich hervorragend für gleichmäßige, rieselfähige Produkte, stoßen jedoch bei klebrigen oder unregelmäßigen Produkten an ihre Grenzen. Dank ihrer einfacheren Bauweise und der geringeren Anzahl an zu reinigenden oder einzustellenden Komponenten ermöglichen sie in der Regel schnellere Produktwechsel (10–15 Minuten). Dieser Vorteil macht sie attraktiv für Betriebe mit begrenzter Produktvielfalt, aber häufigen Chargenwechseln.

Langfristige finanzielle Auswirkungen

Instandhaltungskosten

Der Wartungsaufwand stellt einen wesentlichen Unterschied zwischen diesen Technologien dar. Mehrkopfwaagen verfügen über mehr Komponenten – darunter mehrere Wägezellen, Motoren und Behälter – was die Wartung komplexer macht. Die jährlichen Wartungskosten liegen typischerweise zwischen 3 und 5 % des Anschaffungspreises des Systems. Zu den vorbeugenden Wartungsmaßnahmen gehören vierteljährliche Inspektionen und eine jährliche Kalibrierung.

Linearwaagen mit weniger beweglichen Teilen verursachen in der Regel jährliche Wartungskosten von 2–3 % des Anschaffungspreises. Ihre einfachere Bauweise bedeutet weniger potenzielle Fehlerquellen, allerdings benötigen ihre Vibrationsfördersysteme regelmäßige Wartung, um die Genauigkeit zu gewährleisten.

Beide Systeme profitieren von Serviceverträgen, wobei die Komplexität von Mehrkopfsystemen die professionelle Wartung trotz der höheren Kosten für Serviceverträge besonders wertvoll macht.

Systemlebensdauer

Hochwertige, automatisierte Wiegesysteme stellen langfristige Investitionen mit langer Lebensdauer dar. Mehrkopfwaagen bleiben bei ordnungsgemäßer Wartung typischerweise 10 bis 15 Jahre oder länger betriebsbereit. Viele Hersteller bieten zudem Upgrade-Optionen für Steuerungssysteme und Software an, um die Nutzungsdauer zu verlängern. Ihre robuste Bauweise ist für den Dauerbetrieb unter anspruchsvollen Bedingungen ausgelegt.

Linearwaagen weisen im Allgemeinen eine ähnliche Lebensdauer von 10–15 Jahren auf, wobei ihre einfacheren mechanischen Systeme in rauen Umgebungen mitunter von Vorteil sind. Ihre technologischen Möglichkeiten können jedoch im Vergleich zu neueren Systemen mit der Zeit eingeschränkt sein.

Die Abschreibungstabellen sollten diesen langfristigen Wert widerspiegeln; die meisten Unternehmen wenden aus steuerlichen Gründen Abschreibungstabellen mit einer Laufzeit von 7 bis 10 Jahren an.

ROI-Fallstudien

Beispiel einer kleinen Produktionsstätte

Ein kleiner Hersteller von Spezialitätennüssen, der mit schwankenden Packungsgewichten und häufigem Produktverlust zu kämpfen hatte, evaluierte beide Wiegetechnologien. Bei einem Produktionsvolumen von ca. 30 Packungen pro Minute und mehreren Produktvarianten benötigte das Unternehmen Flexibilität ohne übermäßige Investitionen.

Nach der Analyse entschieden sie sich trotz der höheren Anfangsinvestition für den Einsatz einer kleinen Mehrkopfwaage. Zu den Ergebnissen zählten:

● Reduzierung der Überfüllung von 4 g auf 1,2 g pro Packung

● Jährliche Produkteinsparungen in Höhe von 2,8 % des Produktionsvolumens

● Vollständiger ROI innerhalb von 24 Monaten erzielt

● Unerwarteter Vorteil einer 15%igen Verbesserung der Gesamtlinieneffizienz durch gleichmäßige Zuführung zur Verpackungsmaschine

Beispiel für die Großproduktion

Ein großer Snackhersteller mit drei Produktionslinien für hohe Durchsatzmengen musste seine veralteten Wiegeeinrichtungen ersetzen und gleichzeitig die Effizienz steigern. Das Unternehmen führte eine fünfjährige Kostenanalyse durch, in der beide Technologien anhand verschiedener Faktoren verglichen wurden.

Ihre Analyse ergab, dass die Mehrkopftechnologie einen überlegenen langfristigen Nutzen bietet, basierend auf:

● 2,5-fach höhere Produktionsgeschwindigkeit

● 65 % Reduzierung der Produktgeschenke

● 30 % Reduzierung der Arbeitskosten für Überwachung und Anpassungen

● Größere Flexibilität im Umgang mit ihrem vielfältigen Produktsortiment

Die Fünfjahresprognose ergab, dass die Mehrkopflösung trotz der höheren Anfangsinvestition durch operative Einsparungen eine um etwa 40 % bessere Gesamtrendite erzielen würde.

Entscheidungsrahmen

Wann sollte man eine Mehrkopfwaage wählen?

Mehrkopfwaagen bieten unter diesen Bedingungen im Allgemeinen eine bessere finanzielle Rendite:

● Mittlere bis hohe Produktionsmengen (>30 Packungen pro Minute)

● Unregelmäßige oder schwer zu handhabende Produkte

● Anforderungen an gemischte Produkte

● Hochwertige Produkte, bei denen die Kosten für Werbegeschenke erheblich sind

● Mehrere Produktlinien, die Vielseitigkeit erfordern

● Verfügbares Kapital für längerfristige Investitionen

● Pläne zur Anlagenerweiterung, die zukünftige Skalierbarkeit erfordern

Wann sollte man eine Linearwaage wählen?

Linearwaagen stellen oft die wirtschaftlichere Wahl dar, wenn:

● Die Produktionsmengen sind geringer (<30 Pakete pro Minute)

● Die Produkte haben eine einheitliche Größe und lassen sich leicht verarbeiten.

● Budgetbeschränkungen begrenzen die anfänglichen Investitionsmöglichkeiten

● Innerhalb der Einrichtung bestehen Platzbeschränkungen.

● Fokus auf ein einzelnes Produkt mit begrenzter Variation

● Bei empfindlichen Produkten ist eine schonende Behandlung erforderlich.

● Einfache Bedienung hat Vorrang vor maximaler Präzision.

Bewährte Implementierungsmethoden

Maximierung des ROI durch richtige Einrichtung

Unabhängig von der gewählten Technologie hat die Optimierung der Einrichtung einen erheblichen Einfluss auf den finanziellen Ertrag:

Richtige Systemdimensionierung: Vermeiden Sie eine Überdimensionierung, indem Sie die Kapazität sorgfältig an den tatsächlichen Produktionsbedarf anpassen und ausreichend Spielraum für zukünftiges Wachstum lassen.

Integrationsoptimierung: Gewährleisten Sie eine nahtlose Kommunikation zwischen Waage und Verpackungsmaschine, um Start-Stopp-Ineffizienzen zu vermeiden, die die Gesamteffizienz der Linie beeinträchtigen.

Leistungsüberwachungssysteme: Implementieren Sie Echtzeitüberwachung, um wichtige Kennzahlen zu verfolgen, darunter:

● Tatsächliche vs. Zielgewichte

● Produktionsgeschwindigkeit

● Ausfallzeiten verursachen

● Effizienzkennzahlen

Validierungsprotokolle: Es müssen regelmäßige Validierungsverfahren eingerichtet werden, um die Genauigkeit zu gewährleisten und Abweichungen in der Wägeleistung im Laufe der Zeit zu vermeiden.

Häufige, kostspielige Fehler vermeiden

Mehrere gravierende Fehler können den finanziellen Nutzen von Investitionen in Wiegesysteme zunichtemachen:

Überdimensionierung: Der Kauf übermäßiger Kapazität oder unnötiger Funktionen verursacht zusätzliche Kosten ohne entsprechenden Nutzen.

Vernachlässigung der Wartung: Das Auslassen empfohlener Wartungsintervalle führt zu geringerer Genauigkeit, höheren Ausschusskosten und vorzeitigem Komponentenausfall.

Unzureichende Schulung: Eine ungenügende Schulung der Bediener führt zu suboptimalen Einstellungen, erhöhten Ausfallzeiten und einem höheren Produktverlust.

Mangelhaftes Produktflussmanagement: Eine unzureichende Optimierung der Produktzufuhr zum Wiegesystem führt zu uneinheitlichen Wiegeergebnissen und reduzierter Genauigkeit.

Unsachgemäße Installation: Vibrationen, elektrische Störungen oder Umwelteinflüsse können die Wiegegenauigkeit beeinträchtigen, wenn sie bei der Installation nicht ordnungsgemäß berücksichtigt werden.

Abschluss

Die Wahl zwischen Mehrkopf- und Linearwaagen ist eine bedeutende finanzielle Entscheidung mit weitreichenden Folgen, die weit über den Anschaffungspreis hinausgehen. Bei hohem Durchsatz, Produkten mit anspruchsvollen Eigenschaften oder Anlagen, die Flexibilität erfordern, bieten Mehrkopfwaagen trotz höherer Anschaffungskosten in der Regel langfristig höhere finanzielle Erträge. Ihre Präzision, Geschwindigkeit und Anpassungsfähigkeit ermöglichen kontinuierliche Betriebskosteneinsparungen, die sich im Laufe der Zeit summieren.

Im Gegensatz dazu bieten Linearwaagen eine kostengünstige Lösung für Betriebe mit geringeren Produktionsmengen, gleichbleibenden Produkten oder begrenztem Budget. Ihre einfachere Bauweise und die niedrigeren Anschaffungskosten machen sie für viele kleine und mittlere Hersteller oder Spezialanwendungen geeignet.

Die optimale Entscheidung erfordert eine umfassende Analyse Ihrer spezifischen Produktionsanforderungen, Produkteigenschaften und finanziellen Rahmenbedingungen. Durch die sorgfältige Bewertung dieser Faktoren und die Berücksichtigung der Gesamtbetriebskosten anstelle des reinen Anschaffungspreises können Sie die Wägetechnik auswählen, die Ihrem Betrieb langfristig den größten finanziellen Nutzen bringt.

Smart Weigh ist ein weltweit führender Anbieter von hochpräzisen Wiege- und integrierten Verpackungssystemen und genießt das Vertrauen von über 1.000 Kunden und mehr als 2.000 Verpackungslinien weltweit. Mit lokaler Unterstützung in Indonesien, Europa, den USA und den VAE liefern wir schlüsselfertige Verpackungslinienlösungen – von der Materialzufuhr bis zur Palettierung.

Schnelllink

Verpackungsmaschine