Depuis 2012, Smart Weigh s'engage à aider ses clients à accroître leur productivité à moindre coût.

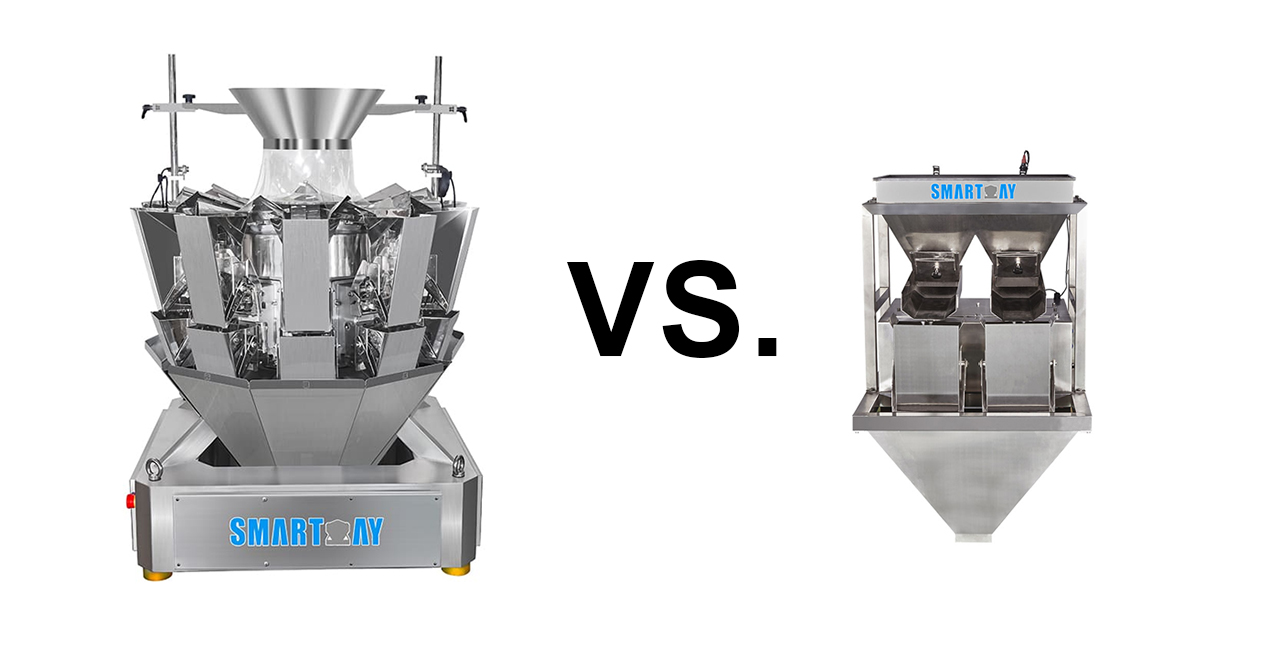

Peseuse multi-têtes vs. peseuse linéaire : laquelle permet de réaliser le plus d’économies ?

Dans le secteur manufacturier concurrentiel d'aujourd'hui, l'efficacité est synonyme de survie financière, et non plus seulement de rapidité. Les systèmes de pesage automatisés représentent un investissement crucial pour les sites de production, car ils influent directement sur les coûts opérationnels, la constance des produits et, en fin de compte, la rentabilité. Choisir entre des peseuses multi-têtes et des peseuses linéaires n'est pas qu'une simple décision technique ; c'est un choix financier stratégique qui peut impacter significativement vos résultats financiers pour les années à venir.

À titre d'exemple : selon de récentes études sectorielles, les systèmes de pesage optimisés peuvent réduire les pertes de produits jusqu'à 80 % par rapport aux opérations manuelles, ce qui pourrait permettre aux fabricants d'économiser des centaines de milliers de dollars par an. Pour une usine de production alimentaire de taille moyenne, même une réduction de 1 % du surremplissage peut se traduire par des économies substantielles à cinq chiffres chaque année.

Cette étude comparative détaillée analyse les implications financières des technologies de pesage multi-têtes et linéaires, en examinant non seulement l'investissement initial, mais aussi le coût total de possession et le retour sur investissement à long terme. Que vous produisiez des en-cas, des confiseries, des légumes surgelés ou des produits non alimentaires, la compréhension de ces aspects financiers vous permettra de prendre une décision éclairée, adaptée à vos besoins de production et à vos contraintes budgétaires.

Comprendre les technologies de pesage

Peseuses multi-têtes : comment fonctionnent-elles ?

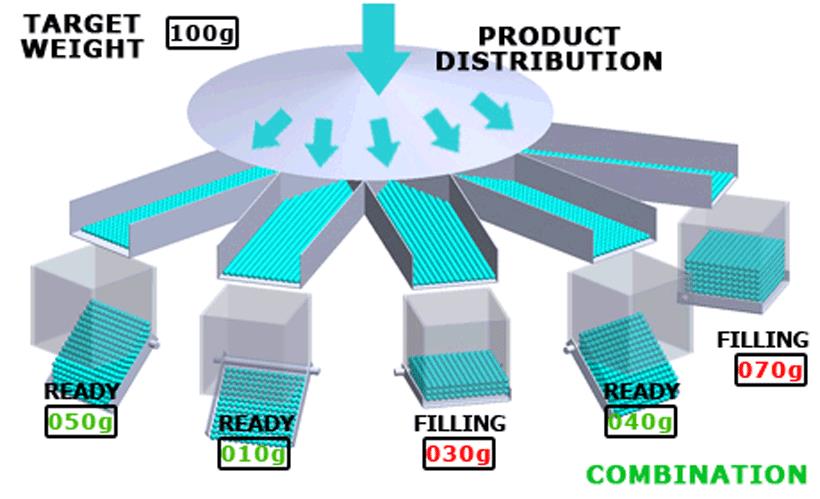

Les peseuses multi-têtes (également appelées peseuses combinées) fonctionnent selon un principe mathématique combinatoire complexe. Le système comprend plusieurs têtes de pesage disposées en cercle, chacune équipée d'un capteur de force mesurant avec précision le poids du produit. Les produits sont acheminés vers une table de dispersion située en haut de la machine, qui les répartit uniformément vers des alimentateurs radiaux vibrants menant à chaque trémie de pesage.

Le système informatique évalue simultanément toutes les combinaisons possibles de trémies afin de trouver celle qui se rapproche le plus du poids cible. Une fois identifiées, ces trémies s'ouvrent et déversent leur contenu dans une goulotte de collecte qui alimente la machine d'emballage située en dessous. Ce processus s'effectue en quelques millisecondes, permettant ainsi une cadence de production extrêmement élevée.

Les peseuses multi-têtes excellent dans la manutention d'une vaste gamme de produits, notamment les en-cas, les surgelés, les confiseries, les céréales, les aliments pour animaux et même des articles non alimentaires comme les composants de quincaillerie. Les récentes avancées technologiques comprennent des interfaces utilisateur améliorées, des capacités de surveillance à distance, une conception étanche IP65 pour un nettoyage en profondeur et des systèmes intelligents d'auto-ajustement qui optimisent les performances en fonction des caractéristiques du produit.

Peseurs linéaires : comment fonctionnent-ils ?

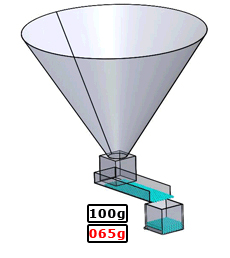

Les peseuses linéaires utilisent une approche plus simple : le produit circule sur un seul parcours. Il est généralement acheminé par un convoyeur vibrant ou un système d'alimentation qui le dose sur une voie ou un tapis roulant, puis dans un godet de pesage. Le système pèse chaque portion individuellement avant de la distribuer à l'étape d'emballage.

Le processus de pesage est séquentiel et non combinatoire, des mécanismes de rétroaction contrôlant le débit d'alimentation pour atteindre les poids cibles. Les peseuses linéaires modernes utilisent des algorithmes sophistiqués pour prédire les poids finaux et ajuster les vitesses d'alimentation en temps réel, améliorant ainsi la précision.

Ces systèmes sont particulièrement efficaces pour les applications nécessitant une manutention délicate, des produits de dimensions uniformes ou lorsque la simplicité d'utilisation est primordiale. Les secteurs qui utilisent couramment des peseuses linéaires comprennent les produits frais, les matériaux en vrac et les articles unitaires, où le pesage individuel assure un débit suffisant.

Comparaison des investissements initiaux

Frais initiaux

Les systèmes de pesage multi-têtes représentent un investissement initial nettement supérieur aux systèmes linéaires. Dotés de plusieurs têtes de pesage, de systèmes de contrôle sophistiqués et d'une construction robuste, ces machines coûtent généralement plusieurs fois plus cher que leurs homologues linéaires. L'installation et l'intégration ajoutent environ 10 à 15 % à ce coût, sans compter les éventuelles modifications des installations pour répondre aux exigences de hauteur et aux besoins en structures de support.

Les peseuses linéaires sont nettement plus économiques à l'achat, leur prix étant généralement bien inférieur à celui des systèmes multi-têtes. Leur conception simplifiée et le nombre réduit de composants contribuent à ce prix d'entrée plus bas. Les coûts d'installation sont également généralement moindres, représentant environ 5 à 10 % du prix de base, et leur encombrement réduit limite les modifications d'installations nécessaires.

Les délais de retour sur investissement varient considérablement : les peseuses multi-têtes nécessitent généralement 18 à 36 mois pour récupérer les coûts grâce aux gains d’efficacité, tandis que les peseuses linéaires peuvent atteindre un retour sur investissement en 12 à 24 mois en raison d’un investissement initial plus faible, mais avec potentiellement moins d’économies à long terme.

Formation et préparation opérationnelle

Les peseuses multi-têtes nécessitent une formation plus poussée des opérateurs en raison de leurs interfaces utilisateur complexes et de leurs nombreuses options de configuration. Le personnel a généralement besoin de 3 à 5 jours de formation théorique, suivis de plusieurs semaines d'utilisation supervisée, pour maîtriser leur fonctionnement. L'apprentissage est plus long, mais les interfaces modernes ont considérablement simplifié leur utilisation.

Les peseuses linéaires offrent une utilisation plus simple, avec moins de variables à gérer, et ne nécessitent généralement qu'une à deux journées de formation. Les opérateurs acquièrent généralement une maîtrise complète en une semaine. Les délais de mise en œuvre reflètent cette différence : les systèmes linéaires sont généralement opérationnels en quelques jours, tandis que les systèmes multi-têtes peuvent nécessiter une à deux semaines pour une optimisation complète.

Analyse des coûts opérationnels

Vitesse et rendement de production

L'écart de vitesse entre ces technologies est considérable. Les peseuses multi-têtes offrent un débit impressionnant de 30 à 200 pesées par minute selon le modèle et le produit, certains systèmes à haute vitesse atteignant même des cadences supérieures. Elles sont donc idéales pour les environnements de production à grand volume où l'optimisation du rendement est essentielle.

Les peseuses linéaires fonctionnent généralement à une cadence de 10 à 60 pesées par minute, ce qui crée un déficit de capacité important pour les opérations à haut volume. Pour les installations produisant plus de 1 000 colis par heure de manière constante, cet écart de débit peut rendre la technologie multi-têtes la seule option viable, malgré des coûts initiaux plus élevés.

L'avantage en termes d'efficacité des peseuses multi-têtes devient particulièrement évident dans la manutention de produits de tailles variables ou de produits mixtes, où leur approche combinatoire surpasse significativement le pesage séquentiel des systèmes linéaires.

Consommation d'énergie

Les systèmes de pesage multi-têtes consomment davantage d'énergie en raison de leurs nombreux moteurs, variateurs et besoins de calcul. Un système multi-têtes standard consomme beaucoup plus d'énergie en fonctionnement que les systèmes linéaires, ce qui se traduit par des coûts énergétiques annuels plus élevés en cas de fonctionnement continu.

Les systèmes de pesage linéaire consomment généralement beaucoup moins d'énergie, ce qui se traduit par des coûts énergétiques annuels inférieurs dans des conditions d'exploitation similaires. Il en résulte un avantage modeste mais non négligeable en termes de coûts d'exploitation pour les systèmes linéaires, même si cet avantage est généralement masqué par d'autres facteurs financiers dans la comparaison des coûts totaux.

Les versions modernes de ces deux technologies ont introduit des fonctionnalités écoénergétiques, notamment des modes veille pendant les pauses de production et des moteurs plus efficaces, réduisant ainsi quelque peu cet écart.

Exigences de main-d'œuvre

Les deux systèmes réduisent la main-d'œuvre par rapport aux opérations manuelles, mais avec des profils de personnel différents. Les peseuses multi-têtes nécessitent généralement un opérateur qualifié par ligne pour la surveillance et le réglage, avec une intervention minimale en production stable. Leur niveau d'automatisation réduit le besoin d'une attention constante.

Les peseuses linéaires nécessitent généralement un effectif de base similaire, mais peuvent exiger des interventions plus fréquentes pour des ajustements en cours de production, ce qui peut augmenter les coûts de main-d'œuvre de 10 à 15 % par rapport aux systèmes multi-têtes dans les environnements à haut volume. Pour les petites structures fonctionnant à des cadences plus faibles, cette différence devient négligeable.

Considérations spécifiques au produit

Analyse des cadeaux de produits

Les pertes de produit — soit le surplus de produit par rapport au poids indiqué sur l'emballage — représentent l'un des coûts cachés les plus importants des opérations d'emballage. Les peseuses multi-têtes excellent dans la réduction de ce coût grâce à leur approche combinatoire, atteignant généralement une précision de 0,5 à 1,5 gramme par rapport au poids cible, même à haute cadence.

À titre d'exemple, un fabricant de produits apéritifs produisant 100 tonnes de produits par mois avec un surremplissage moyen de 3 grammes perdrait 3 % de la valeur de son produit. En réduisant ce surremplissage à 1 gramme grâce à une peseuse multi-têtes, il pourrait économiser environ 2 % de la valeur de son produit par mois, soit une somme considérable sur une année.

Les balances linéaires offrent généralement une précision de 2 à 4 grammes par rapport au poids cible, leurs performances variant selon la constance du produit. Cette différence peut paraître minime, mais pour les producteurs à gros volume, ces 1 à 3 grammes supplémentaires par emballage représentent des coûts annuels importants liés aux pertes de produits.

Polyvalence du produit

Les peseuses multi-têtes offrent une polyvalence exceptionnelle, capables de traiter une large gamme de produits, des petits granulés aux pièces plus volumineuses, en passant par les produits collants (après adaptation) et les produits mélangés. Cette adaptabilité les rend idéales pour les installations produisant plusieurs gammes de produits ou anticipant une diversification future.

Le passage d'un produit à l'autre prend généralement entre 15 et 30 minutes, nettoyage et réglages des paramètres compris. Les systèmes modernes dotés d'une fonction de mémorisation des recettes permettent de réduire encore ce temps en enregistrant les paramètres optimaux pour chaque produit.

Les peseuses linéaires excellent avec les produits homogènes et fluides, mais rencontrent des difficultés avec les produits collants ou de forme irrégulière. Grâce à leur conception simplifiée et au nombre réduit de composants nécessitant un nettoyage ou un réglage, elles permettent généralement des changements de format plus rapides (10 à 15 minutes). Cet avantage les rend particulièrement intéressantes pour les installations dont la gamme de produits est limitée, mais où les changements de lots sont fréquents.

Impact financier à long terme

Coûts d'entretien

Les exigences de maintenance constituent une différence majeure entre ces technologies. Les peseuses multi-têtes comportent davantage de composants (notamment plusieurs capteurs de pesage, moteurs et trémies), ce qui complexifie leur maintenance. Les coûts annuels de maintenance représentent généralement entre 3 et 5 % du prix initial du système, la maintenance préventive incluant des inspections trimestrielles et un étalonnage annuel.

Les peseuses linéaires, comportant moins de pièces mobiles, engendrent généralement des coûts de maintenance annuels représentant 2 à 3 % de leur prix d'achat. Leur conception simplifiée réduit les risques de panne, même si leurs systèmes d'alimentation vibratoires nécessitent une surveillance régulière pour garantir leur précision.

Les deux systèmes bénéficient de contrats de service, mais la complexité des systèmes multi-têtes rend le support de maintenance professionnel particulièrement précieux malgré le coût plus élevé des contrats de service.

Longévité du système

Les systèmes de pesage automatisés de qualité représentent des investissements à long terme et offrent une longévité considérable. Les peseuses multi-têtes restent généralement opérationnelles pendant 10 à 15 ans, voire plus, avec un entretien adéquat. De nombreux fabricants proposent des mises à niveau des systèmes de contrôle et des logiciels afin d'en prolonger la durée de vie. Leur conception robuste leur permet de fonctionner en continu dans des environnements exigeants.

Les systèmes de pesage linéaire offrent généralement une durée de vie similaire, de 10 à 15 ans, et leur conception mécanique plus simple constitue parfois un avantage dans les environnements difficiles. Cependant, leurs performances technologiques peuvent se révéler limitées par rapport aux systèmes plus récents au fil du temps.

Les tableaux d'amortissement doivent refléter cette valeur à long terme, la plupart des entreprises appliquant des tableaux de 7 à 10 ans à des fins fiscales.

Études de cas sur le retour sur investissement

Exemple de petite unité de production

Un petit producteur de noix de spécialité, confronté à des problèmes de poids d'emballage irréguliers et à des pertes de produit excessives, a évalué deux technologies de pesage. Avec des cadences de production d'environ 30 emballages par minute et de multiples variantes de produits, il avait besoin de flexibilité sans investissement important.

Après analyse, ils ont mis en œuvre une petite peseuse multi-têtes malgré un investissement initial plus important. Les résultats ont été les suivants :

● Réduction du surremplissage de 4 g à 1,2 g par emballage

● Économies annuelles de produits équivalentes à 2,8 % du volume de production

● Retour sur investissement complet atteint en moins de 24 mois

● Avantage inattendu d'une amélioration de 15 % de l'efficacité globale de la ligne grâce à une alimentation constante de la machine d'emballage

Exemple de production à grande échelle

Un important transformateur de produits alimentaires, exploitant trois lignes de production à haut rendement, devait remplacer son matériel de pesage vieillissant tout en améliorant son efficacité. L'entreprise a réalisé une analyse comparative des coûts sur cinq ans, prenant en compte de multiples facteurs.

Leur analyse a révélé que la technologie multi-têtes offrait une valeur supérieure à long terme, basée sur :

● Capacité de production 2,5 fois supérieure

● Réduction de 65 % sur les produits offerts

● Réduction de 30 % des coûts de main-d'œuvre liés au suivi et aux réglages

● Une plus grande flexibilité pour la gestion de leur gamme de produits diversifiée

Les projections sur cinq ans ont montré que malgré un investissement initial plus élevé, la solution multi-têtes permettrait d'obtenir un retour sur investissement global supérieur d'environ 40 % grâce aux économies opérationnelles.

Cadre décisionnel

Quand choisir une balance multi-têtes

Les peseuses multi-têtes offrent généralement de meilleurs rendements financiers dans ces conditions :

● Volumes de production moyens à élevés (>30 colis par minute)

● Produits irréguliers ou difficiles à manipuler

● Exigences relatives aux produits mixtes

● Produits de grande valeur pour lesquels les coûts des cadeaux publicitaires sont importants

● Plusieurs gammes de produits nécessitant de la polyvalence

● Capital disponible pour les investissements à long terme

● Plans d'expansion des installations nécessitant une évolutivité future

Quand choisir une balance linéaire

Les balances linéaires représentent souvent le choix le plus économique lorsque :

● Les volumes de production sont plus faibles (<30 colis par minute)

● Les produits sont de taille uniforme et s'écoulent facilement.

● Les contraintes budgétaires limitent la capacité d'investissement initiale

● L'espace est limité au sein de l'établissement.

● Concentration sur un seul produit avec une variation limitée

● Une manipulation délicate est nécessaire pour les produits fragiles.

● La simplicité d'utilisation prime sur la précision maximale

Meilleures pratiques de mise en œuvre

Optimiser le retour sur investissement grâce à une configuration appropriée

Quelle que soit la technologie choisie, l'optimisation de la configuration a un impact considérable sur les rendements financiers :

Dimensionnement approprié du système : évitez le surdimensionnement en adaptant soigneusement la capacité aux besoins de production réels, avec une marge de croissance raisonnable.

Optimisation de l'intégration : assurer une communication fluide entre la peseuse et la machine d'emballage afin d'éviter les inefficacités dues aux arrêts et redémarrages qui réduisent l'efficacité globale de la ligne.

Systèmes de surveillance des performances : Mettez en œuvre une surveillance en temps réel pour suivre les indicateurs clés, notamment :

● Poids réels vs. poids cibles

● Vitesse de production

● Les temps d'arrêt entraînent

● Indicateurs d'efficacité

Protocoles de validation : Mettre en place des procédures de validation régulières afin de maintenir la précision et d’éviter toute dérive des performances de pesage au fil du temps.

Éviter les erreurs coûteuses courantes

Plusieurs erreurs critiques peuvent compromettre les avantages financiers des investissements dans les systèmes de pesage :

Surdimensionnement : l’achat d’une capacité excessive ou de fonctionnalités inutiles engendre des coûts supplémentaires sans retour sur investissement proportionnel.

Négligence en matière d'entretien : le non-respect des calendriers d'entretien recommandés entraîne une baisse de la précision, une augmentation des coûts de mise au rebut et une défaillance prématurée des composants.

Formation insuffisante : Une formation inadéquate des opérateurs entraîne des réglages sous-optimaux, une augmentation des temps d'arrêt et une plus grande perte de produits.

Mauvaise gestion des flux de produits : le défaut d’optimisation de l’acheminement des produits vers le système de pesage entraîne des pesées incohérentes et une précision réduite.

Installation incorrecte : les vibrations, les interférences électriques ou les facteurs environnementaux peuvent compromettre la précision du pesage s’ils ne sont pas correctement pris en compte lors de l’installation.

Conclusion

Le choix entre les peseuses multi-têtes et les peseuses linéaires représente une décision financière importante, dont les implications vont bien au-delà du prix d'achat initial. Pour les opérations à haut volume, les produits aux caractéristiques complexes ou les installations exigeant une grande polyvalence, les peseuses multi-têtes offrent généralement une rentabilité supérieure à long terme, malgré un coût initial plus élevé. Leur précision, leur rapidité et leur adaptabilité génèrent des économies d'exploitation continues qui s'accumulent au fil du temps.

À l'inverse, les peseuses linéaires constituent une solution économique pour les opérations à faibles volumes, à produits uniformes ou soumises à des contraintes budgétaires. Leur conception plus simple et leur coût d'entrée plus bas les rendent adaptées à de nombreux fabricants de petite et moyenne taille ou à des applications spécialisées.

Pour prendre la décision optimale, il est indispensable d'analyser en profondeur vos besoins de production spécifiques, les caractéristiques de vos produits et vos paramètres financiers. En évaluant soigneusement ces facteurs et en considérant le coût total de possession plutôt que le seul prix d'achat, vous pourrez sélectionner la technologie de pesage qui offrira le meilleur retour sur investissement à votre activité sur le long terme.

Smart Weigh est un leader mondial des systèmes de pesage de haute précision et d'emballage intégrés, utilisé par plus de 1 000 clients et plus de 2 000 lignes d'emballage à travers le monde. Grâce à notre assistance locale en Indonésie, en Europe, aux États-Unis et aux Émirats arabes unis , nous fournissons des solutions clés en main pour les lignes d'emballage, de l'alimentation à la palettisation.

Lien rapide

Machine d'emballage