預製食品生產商自動化稱重系統終極指南

引言:自動化如何革新預製食品生產

預製食品產業以速度、一致性和合規性為核心競爭力。隨著消費者對份量精準、餐廳品質的預製食品需求不斷增長,生產商正尋求消除生產低效環節的方法。傳統的稱重方式,例如手動秤和固定式稱重機,往往會導致生產過程中的誤差、浪費和瓶頸。自動化稱重系統——特別是皮帶式組合稱重機和多頭稱重機——正在變革食品生產。這些系統使生產商能夠精確處理各種原料,從而確保份量精準、效率更高,並符合嚴格的法規要求。

什麼是自動稱重系統?

自動稱重系統是一種無需人工幹預即可精確計量和分裝原料或成品的機器。這些系統能夠與生產線無縫集成,提高生產速度、減少浪費並保持產品品質的一致性。對於需要精確控制從蔬菜丁到醃製肉類等所有原料的預製食品生產商而言,自動稱重系統尤其重要。

預製食品自動化稱重系統類型:皮帶式組合秤和多頭秤

對於預製食品生產商而言,皮帶組合式稱重機和多頭稱重機是確保分量控制速度和準確性的最有效自動化系統。

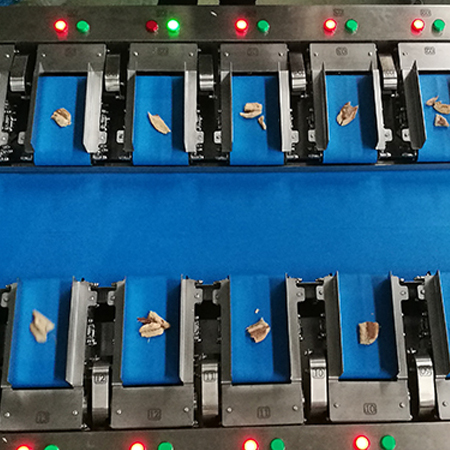

A. 皮帶組合式秤重機(線性皮帶秤重機)

它們是如何運作的

皮帶式組合稱重機利用輸送帶系統將產品輸送至一系列稱重料斗。這些系統配備動態感測器和稱重感測器,可連續測量產品沿著傳送帶移動時的重量。中央控制器計算多個料斗中產品重量的最佳組合,以達到目標份量。

預製餐的理想應用

散裝食材:非常適合散裝食材,例如穀物、冷凍蔬菜或肉丁。

不規則形狀物品:可處理雞塊、蝦或切片蘑菇等物品,而不會發生卡頓。

小批量或小規模生產:非常適合生產量較小或投資成本較低的企業。該系統能夠以較低的投資成本高效處理小批量生產。

靈活生產:適用於以靈活性和低投資為關鍵因素的營運。

主要優勢

連續稱重:產品在生產過程中進行稱重,消除了人工稱重造成的停機時間。

靈活性:可調節的傳送帶速度和料斗配置,方便處理不同尺寸的產品。

易於整合:可與下游設備(如托盤分離器、袋裝包裝機或垂直成型填充封口機 (VFFS))同步,確保端對端自動化。

![預製食品生產商自動化稱重系統終極指南 1]()

![預製食品生產商自動化稱重系統終極指南 2]()

範例用例

一家小型餐食包製造商使用傳送帶式組合稱重機將200克藜麥分裝到小袋中,每分鐘可處理20份,精度為±2克。該系統可降低15%的贈品成本,為小型生產線提供了經濟實惠的解決方案。

B. 多頭秤

它們是如何運作的

多頭稱重機由10至24個呈圓形排列的稱重料斗組成。產品被分配到各個料斗中,電腦選擇最佳的料斗重量組合以達到目標份量。多餘的產品被回收利用,最大限度地減少浪費。

預製餐的理想應用

小而均勻的物品:最適合米、扁豆或切塊起司等需要高精度的產品。

精準分裝:非常適合控制卡路里攝取的餐食,例如 150 克一份的熟雞胸肉。

衛生設計:採用不鏽鋼結構,多頭秤的設計符合即食食品的嚴格衛生標準。

大批量或大規模生產:多頭秤是大型製造商穩定、大量生產的理想選擇。該系統尤其適用於對精度和速度要求極高的穩定、高產量生產環境。

主要優勢

超高精度:達到±0.5克的精度,確保符合營養標示法規和份量控制要求。

速度:每分鐘可處理多達 120 次稱重,遠遠超過人工方法。

減少產品處理:降低新鮮香草或沙拉等敏感食材的污染風險。

範例用例

一家大型冷凍食品生產商採用Smart Weigh公司的即食食品包裝系統,配備多頭稱重機,可自動稱量和填充各種即食食品,例如米飯、肉類、蔬菜和醬料。本系統可與托盤封口機無縫配合真空密封,每小時最多可包裝2,000個托盤。該系統透過真空包裝提高了效率、減少了人工成本並提升了食品安全,使其成為包裝熟食和即食食品的理想選擇。

自動稱重系統的主要優勢

皮帶組合式稱重機和多頭稱重機都為預製食品生產商提供了顯著優勢:

準確度:減少損耗,節省 5-20% 的原料成本。

速度:多頭秤每分鐘可處理 60 份以上,而輸送帶組合秤可連續處理散裝物品。

合規性:自動化系統記錄易於審計的數據,確保符合 CE 或歐盟法規。

如何選擇皮帶式秤和多頭秤

選擇合適的系統取決於多種因素,包括產品類型、速度要求和精度需求。以下對比資訊可協助您做出決定:

| 因素 | 皮帶組合式秤重機 | 多頭稱重機 |

|---|---|---|

| 產品類型 | 不規則、體積較大或黏稠的物品 | 小巧、均勻、流動性好的物品 |

| 速度 | 每分鐘 10-30 份 | 每分鐘 30-60 份 |

| 準確性 | ±1–2克 | ±1-3克 |

| 生產規模 | 小規模或低投資運營 | 大規模、穩定的生產線 |

實施技巧

在生產線上實施自動化稱重系統時,請考慮以下幾點:

使用樣品進行測試:使用您的產品進行試驗,以評估系統性能並確保最佳結果。

優先考慮可清潔性:選擇具有IP69K 防護等級組件的系統,以便於清潔,尤其是在系統將暴露於潮濕環境中時。

要求培訓:確保供應商為操作員和維護人員提供全面的入職培訓,以最大限度地延長系統正常運作時間。

結論:使用合適的稱重系統升級您的生產線

對於預製食品生產商而言,皮帶式組合稱重機和多頭稱重機堪稱顛覆性設備。無論您是分裝穀物等散裝原料,還是精確分裝卡路里控制餐食,這些系統都能提供無與倫比的速度、精度和投資回報率。準備升級您的生產線了嗎?聯絡我們,我們將根據您的特定需求提供免費諮詢或演示。

Smart Weigh是高精度稱重和整合包裝系統的全球領導者,深受全球1000多家客戶和2000多條包裝線的信賴。我們在印尼、歐洲、美國和阿聯酋均設有本地支援團隊,可提供從進料到碼垛的一站式包裝線解決方案。