Effektivitet i dagens konkurrenceprægede produktionssektor handler om økonomisk overlevelse, ikke kun om hastighed. Automatiserede vejesystemer repræsenterer en af de mest kritiske investeringer for produktionsfaciliteter og har direkte indflydelse på driftsomkostninger, produktkonsistens og i sidste ende rentabilitet. At vælge mellem multihovedvægte og lineære vægte er ikke blot en teknisk beslutning; det er et strategisk økonomisk valg, der kan påvirke din bundlinje betydeligt i de kommende år.

Overvej dette: Ifølge nylige brancheundersøgelser kan optimerede vejesystemer reducere produktafgivelse med op til 80 % sammenlignet med manuelle operationer, hvilket potentielt sparer producenterne hundredtusindvis af dollars årligt. For et mellemstort fødevareproduktionsanlæg kan selv en reduktion på 1 % i overfyldning resultere i betydelige femcifrede besparelser hvert år.

Denne omfattende sammenligning undersøger de økonomiske konsekvenser af både multihead- og lineære vejeteknologier og undersøger ikke kun den indledende investering, men også de samlede ejeromkostninger og det langsigtede investeringsafkast. Uanset om du producerer snacks, konfekture, frosne grøntsager eller non-food-varer, vil forståelse af disse økonomiske overvejelser hjælpe dig med at træffe en informeret beslutning, der stemmer overens med dine produktionsbehov og budgetbegrænsninger.

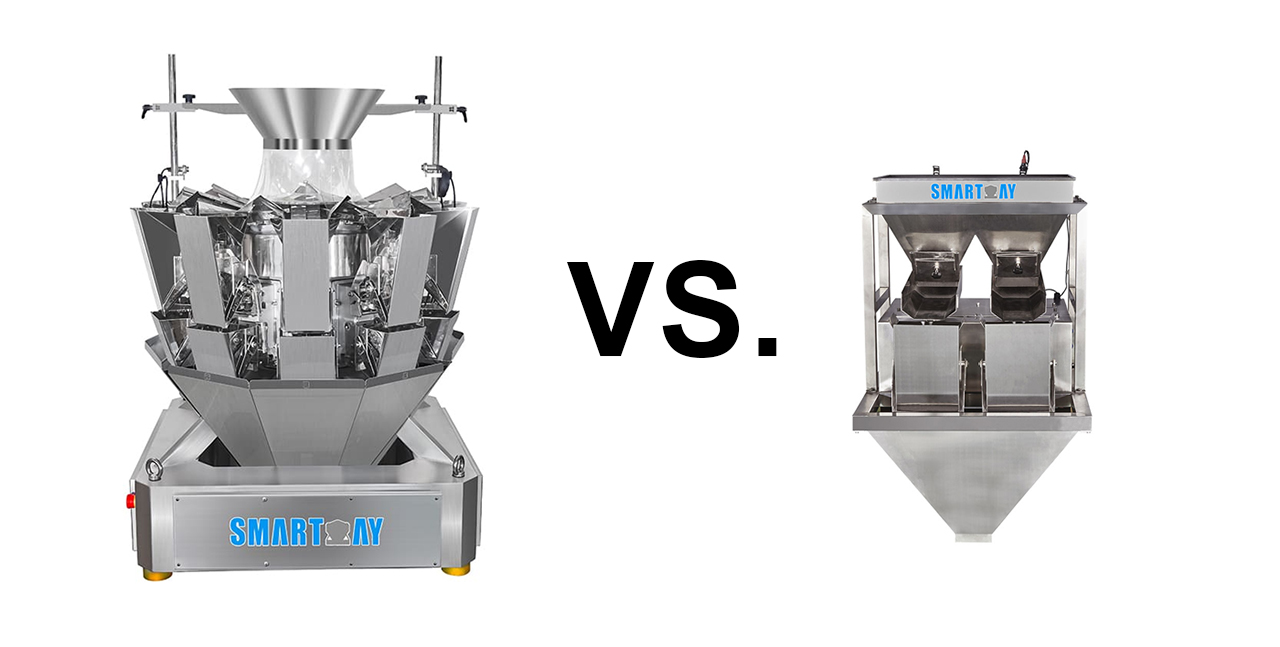

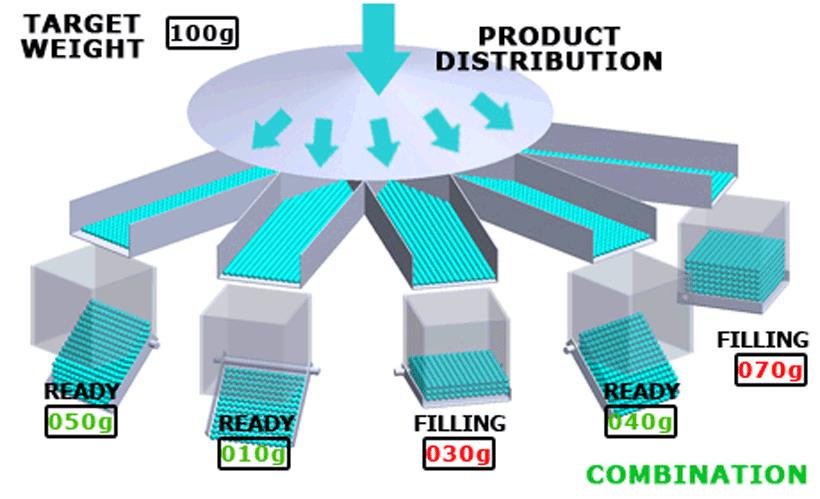

Multihovedvægte (også kaldet kombinationsvægte) fungerer ud fra et sofistikeret princip om kombinatorisk matematik. Systemet har flere vejehoveder arrangeret i en cirkulær konfiguration, der hver indeholder en vejecelle, der præcist måler produktvægten. Produkterne føres ind i et dispergeringsbord øverst på maskinen, som fordeler produktet jævnt til vibrerende radiale fødere, der fører til hver vejetragt.

Systemets computer evaluerer samtidig alle mulige kombinationer af tragte for at finde den kombination, der kommer tættest på målvægten. Når disse specifikke tragte er identificeret, åbner de sig og lader deres indhold falde ned i en opsamlingsrende, der forsyner pakkemaskinen nedenunder. Denne proces sker på millisekunder, hvilket muliggør ekstremt højhastighedsdrift.

Multihead-vægte udmærker sig ved at håndtere en bred vifte af produkter, herunder snacks, frosne fødevarer, konfekture, korn, kæledyrsfoder og endda ikke-fødevarer som hardwarekomponenter. Nylige teknologiske fremskridt omfatter forbedrede brugergrænseflader, fjernovervågningsfunktioner, IP65-klassificerede vandtætte designs til grundig afvaskning og intelligente selvjusterende systemer, der optimerer ydeevnen baseret på produktegenskaber.

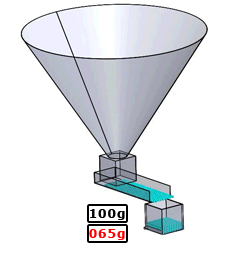

Lineære vægte bruger en mere ligetil tilgang, hvor produktet flyder langs en enkelt bane. Produkterne tilføres typisk via et vibrerende transportbånd eller tilførselssystem, der doserer produktet ud på en bane eller et bånd og derefter ned i en vejespand. Systemet måler hver enkelt portion, før den sendes til pakkefasen.

Vejeprocessen er sekventiel snarere end kombinatorisk, med feedbackmekanismer, der styrer tilførselshastigheden for at opnå målvægtene. Moderne lineære vægte bruger sofistikerede algoritmer til at forudsige slutvægte og justere tilførselshastigheder i realtid, hvilket forbedrer nøjagtigheden.

Disse systemer er særligt effektive til applikationer, der kræver skånsom håndtering, produkter med ensartede stykstørrelser, eller hvor enkel betjening prioriteres. Industrier, der almindeligvis bruger lineære vægte, omfatter frugt og grønt, bulkmaterialer og enkeltstykvarer, hvor individuel vejning giver tilstrækkelig gennemløbskapacitet.

Multihovedvægte repræsenterer en betydeligt højere initialinvestering end lineære systemer. Med flere vejehoveder, sofistikerede styresystemer og robust konstruktion koster disse maskiner typisk flere gange mere end deres lineære modparter. Installation og integration øger denne omkostning med cirka 10-15 %, med potentielle ændringer i faciliteterne for at opnå højdekrav og støttestrukturer.

Lineære vægte er betydeligt mere økonomiske i starten og koster generelt en brøkdel af multihead-systemer. Deres enklere design og færre komponenter bidrager til denne lavere startpris. Installationsomkostningerne er generelt også lavere og tilføjer cirka 5-10 % til basisprisen, hvor færre ændringer i anlæget typisk kræves på grund af deres mere kompakte størrelse.

Forventningerne til ROI-tidslinjen varierer betydeligt: Multihead-vægte kræver typisk 18-36 måneder for at dække omkostningerne gennem effektivitetsgevinster, mens lineære vægte kan opnå ROI inden for 12-24 måneder på grund af lavere initialinvesteringer, dog med potentielt færre langsigtede besparelser.

Multihead-vægte kræver mere omfattende operatørtræning på grund af deres komplekse brugergrænseflader og mange konfigurationsmuligheder. Personalet har typisk brug for 3-5 dages formel træning plus flere ugers overvåget drift for at blive dygtige. Læringskurven er stejlere, men moderne grænseflader har forenklet betjeningen betydeligt.

Lineære vægte har en enklere betjening med færre variabler at håndtere og kræver generelt kun 1-2 dages formel træning. Operatører opnår typisk færdigheder inden for en uge. Implementeringstidsrammer afspejler denne forskel, hvor lineære systemer typisk er operationelle inden for få dage, mens multihead-systemer kan kræve 1-2 uger for fuld optimering.

Hastighedsforskellen mellem disse teknologier er betydelig. Multihead-vægte leverer en imponerende gennemløbshastighed på 30-200 vejninger i minuttet afhængigt af model og produkt, hvor nogle højhastighedssystemer opnår endnu højere hastigheder. Dette gør dem ideelle til produktionsmiljøer med høj volumen, hvor maksimering af output er afgørende.

Lineære vægte kører typisk med 10-60 vejninger i minuttet, hvilket skaber et betydeligt kapacitetsgab ved store volumener. For faciliteter, der producerer over 1.000 pakker i timen konsekvent, kan denne forskel i gennemløbshastighed betyde, at multihead-teknologi er den eneste levedygtige løsning på trods af højere startomkostninger.

Effektivitetsfordelen ved multihovedvægte bliver især tydelig ved håndtering af variable produktstørrelser eller blandede produkter, hvor deres kombinatoriske tilgang overgår den sekventielle vejning af lineære systemer betydeligt.

Multihead-vægte forbruger mere energi på grund af deres mange motorer, drev og beregningskrav. Et standard multihead-system bruger betydeligt mere strøm under drift sammenlignet med lineære systemer, hvilket resulterer i højere årlige strømomkostninger baseret på kontinuerlig drift.

Lineære vægte kræver typisk betydeligt mindre strøm, hvilket resulterer i lavere årlige energiomkostninger under lignende driftsforhold. Dette skaber en beskeden, men bemærkelsesværdig driftsomkostningsfordel for lineære systemer, selvom den typisk overskygges af andre økonomiske faktorer i den samlede omkostningssammenligning.

Moderne versioner af begge teknologier har introduceret energieffektive funktioner, herunder dvaletilstande under produktionspauser og mere effektive motorer, hvilket i nogen grad mindsker denne forskel.

Begge systemer reducerer arbejdskraften sammenlignet med manuelle operationer, men med forskellige bemandingsprofiler. Multihead-vægte kræver generelt én dygtig operatør pr. linje til overvågning og justering, med minimal indgriben under stabil produktion. Deres automatiseringsniveau reducerer behovet for konstant opmærksomhed.

Lineære vægte kræver typisk lignende basisbemanding, men kan have brug for hyppigere indgreb for justeringer under produktionen, hvilket potentielt kan øge lønomkostningerne med 10-15 % sammenlignet med multihovedsystemer i miljøer med høj volumen. For mindre operationer, der kører ved lavere hastigheder, bliver denne forskel ubetydelig.

Produktafgivelse – det overskydende produkt, der leveres ud over den angivne pakkevægt – repræsenterer en af de mest betydelige skjulte omkostninger i pakkeprocesser. Multihead-vægte udmærker sig ved at minimere denne omkostning gennem deres kombinatoriske tilgang og opnår typisk en nøjagtighed inden for 0,5-1,5 gram målvægt, selv ved høje hastigheder.

Til sammenligning ville en snackproducent, der producerer 100 tons produkt om måneden med en gennemsnitlig overfyldning på 3 gram, give 3% af sin produktværdi væk. Ved at reducere overfyldningen til 1 gram ved hjælp af en multihead-vægt, kunne de spare cirka 2% af produktværdien om måneden – et betydeligt beløb, når det beregnes årligt.

Lineære vægte opnår typisk en nøjagtighed inden for 2-4 gram af målvægten, hvor ydeevnen varierer afhængigt af produktets konsistens. Denne forskel kan virke lille, men for producenter af store mængder repræsenterer de ekstra 1-3 gram pr. pakke betydelige årlige omkostninger til produktudlevering.

Multihovedvægte tilbyder enestående alsidighed og håndterer en bred vifte af produkter, lige fra små granulerede emner til større stykker, klæbrige produkter (med passende modifikationer) og blandede produkter. Denne tilpasningsevne gør dem ideelle til faciliteter, der producerer flere produktlinjer eller forudser fremtidig diversificering.

Skift mellem produkter tager typisk 15-30 minutter, inklusive rengøring og parameterjusteringer. Moderne systemer med opskriftslagringsfunktion kan reducere denne tid yderligere ved at gemme optimale indstillinger for hvert produkt.

Lineære vægte udmærker sig ved ensartede, fritflydende produkter, men står over for udfordringer med klæbrige eller ujævne emner. De tilbyder generelt hurtigere omskiftninger (10-15 minutter) på grund af enklere design og færre komponenter, der kræver rengøring eller justering. Denne fordel gør dem attraktive for faciliteter med begrænset produktudvalg, men hyppige batchskift.

Vedligeholdelseskrav repræsenterer en betydelig forskel mellem disse teknologier. Multihead-vægte har flere komponenter – herunder flere vejeceller, motorer og tragte – hvilket øger vedligeholdelsens kompleksitet. Årlige vedligeholdelsesomkostninger ligger typisk mellem 3-5 % af den oprindelige systempris, med forebyggende vedligeholdelsesplaner, der inkluderer kvartalsvise inspektioner og årlig kalibrering.

Lineære vægte med færre bevægelige dele har generelt årlige vedligeholdelsesomkostninger på 2-3 % af den oprindelige pris. Deres enklere design betyder færre potentielle fejlpunkter, selvom deres vibrerende fødesystemer kræver regelmæssig opmærksomhed for at opretholde nøjagtigheden.

Begge systemer drager fordel af servicekontrakter, selvom kompleksiteten af multihead-systemer gør professionel vedligeholdelsessupport særligt værdifuld på trods af de højere servicekontraktomkostninger.

Kvalitetsautomatiserede vejesystemer repræsenterer langsigtede investeringer med betydelig levetid. Multihead-vægte forbliver typisk i drift i 10-15 år eller mere med korrekt vedligeholdelse, og mange producenter tilbyder opgraderingsmuligheder for styresystemer og software for at forlænge den funktionelle levetid. Deres robuste konstruktion er designet til kontinuerlig drift i krævende miljøer.

Lineære vægte tilbyder generelt en lignende levetid på 10-15 år, hvor deres enklere mekaniske systemer nogle gange giver en fordel i barske miljøer. Deres teknologiske muligheder kan dog blive begrænsede sammenlignet med nyere systemer over tid.

Afskrivningsplaner bør afspejle denne langsigtede værdi, da de fleste virksomheder anvender 7-10-årige afskrivningsplaner til skatteformål.

En lille producent af specialnødder, der oplevede uensartet pakkevægt og for meget produktafgivelse, evaluerede begge vejeteknologier. Med produktionsvolumener på cirka 30 pakker i minuttet og flere produktvarianter havde de brug for fleksibilitet uden overdreven kapitalinvestering.

Efter analysen implementerede de en lille multihead-vægt på trods af den højere initiale investering. Resultaterne omfattede:

● Reduktion af overfyldning fra 4 g til 1,2 g pr. pakke

● Årlige produktbesparelser svarende til 2,8 % af produktionsvolumen

● Fuldt ROI opnået inden for 24 måneder

● Uventet fordel på 15% samlet forbedring af linjeeffektiviteten takket være ensartet tilførsel til pakkemaskinen

En stor snackproducent med tre store produktionslinjer skulle udskifte aldrende vejeudstyr og samtidig forbedre effektiviteten. Virksomheden gennemførte en femårig omkostningsanalyse, der sammenlignede begge teknologier på tværs af flere faktorer.

Deres analyse viste, at multihead-teknologi gav overlegen langsigtet værdi baseret på:

● 2,5 gange højere produktionshastighed

● 65% reduktion i produktudlodning

● 30% reduktion i lønomkostninger til overvågning og justeringer

● Større fleksibilitet i håndteringen af deres varierede produktsortiment

Femårsprognosen viste, at på trods af den højere initiale investering ville multihead-løsningen give et samlet investeringsafkast på cirka 40 % bedre gennem driftsbesparelser.

Multihead-vægte giver generelt bedre økonomisk afkast under disse forhold:

● Mellem til høj produktionsvolumen (>30 pakker pr. minut)

● Uregelmæssige eller vanskeligt håndterbare produkter

● Krav til blandede produkter

● Produkter af høj værdi, hvor giveaway-omkostningerne er betydelige

● Flere produktlinjer kræver alsidighed

● Tilgængelig kapital til langsigtede investeringer

● Planer for udvidelse af faciliteter, der kræver fremtidig skalerbarhed

Lineære vægte repræsenterer ofte det mere økonomiske valg, når:

● Produktionsvolumenerne er lavere (<30 pakker pr. minut)

● Produkterne har ensartet størrelse og flyder let

● Budgetbegrænsninger begrænser den indledende investeringskapacitet

● Der er pladsbegrænsninger i anlægget

● Fokus på ét produkt med begrænset variation

● Skånsom håndtering er nødvendig ved sarte produkter

● Enkel betjening prioriteres over maksimal præcision

Uanset den valgte teknologi har optimering af opsætningen en dramatisk indflydelse på det økonomiske afkast:

Korrekt systemdimensionering: Undgå overspecifikation ved omhyggeligt at afstemme kapaciteten med de faktiske produktionsbehov med rimelig plads til vækst.

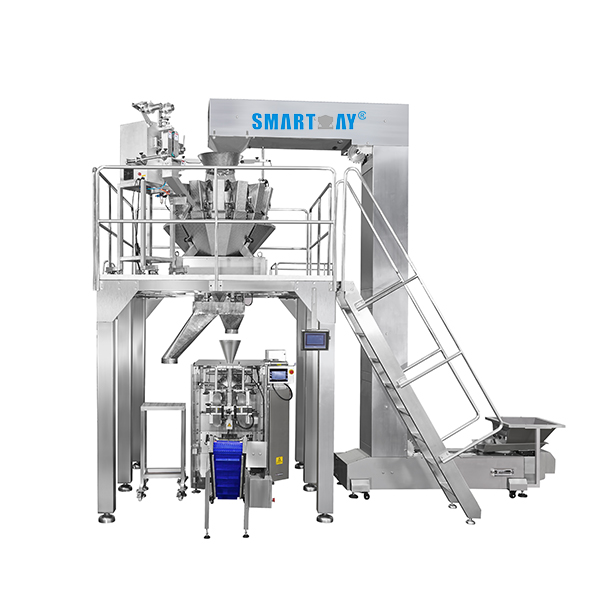

Integrationsoptimering: Sikr problemfri kommunikation mellem vægten og pakkemaskinen for at forhindre start-stop-ineffektivitet, der reducerer den samlede linjeeffektivitet.

Systemer til overvågning af præstationer: Implementer overvågning i realtid for at spore vigtige målinger, herunder:

● Faktiske vs. målvægte

● Produktionshastighed

● Årsager til nedetid

● Effektivitetsmålinger

Valideringsprotokoller: Etabler regelmæssige valideringsprocedurer for at opretholde nøjagtighed og forhindre afvigelser i vejeydelsen over tid.

Adskillige kritiske fejl kan underminere de økonomiske fordele ved investeringer i vejesystemer:

Overspecifikation: Køb af for stor kapacitet eller unødvendige funktioner øger omkostningerne uden proportionelt afkast.

Vedligeholdelsesforsømmelse: Overspringelse af anbefalede vedligeholdelsesplaner fører til nedsat nøjagtighed, højere omkostninger ved svikt og for tidlig komponentsvigt.

Utilstrækkelig træning: Utilstrækkelig operatørtræning resulterer i suboptimale indstillinger, øget nedetid og højere produktafgivelse.

Dårlig produktflowstyring: Manglende optimering af produktleveringen til vejesystemet skaber inkonsistente vejninger og reduceret nøjagtighed.

Forkert installation: Vibrationer, elektrisk interferens eller miljøfaktorer kan kompromittere vejenøjagtigheden, hvis de ikke tages korrekt hånd om under installationen.

Valget mellem multihoved- og lineære vægte repræsenterer en betydelig økonomisk beslutning med implikationer, der rækker langt ud over den oprindelige købspris. Til store mængder opgaver, produkter med udfordrende egenskaber eller faciliteter, der kræver alsidighed, leverer multihovedvægte generelt overlegne langsigtede økonomiske afkast på trods af højere startomkostninger. Deres præcision, hastighed og tilpasningsevne skaber løbende driftsbesparelser, der forøges over tid.

Omvendt giver lineære vægte en omkostningseffektiv løsning til operationer med lavere volumener, ensartede produkter eller budgetbegrænsninger. Deres enklere design og lavere indgangsomkostninger gør dem passende for mange små og mellemstore producenter eller specialiserede applikationer.

Den optimale beslutning kræver en omfattende analyse af dine specifikke produktionskrav, produktegenskaber og økonomiske parametre. Ved omhyggeligt at evaluere disse faktorer og overveje de samlede ejeromkostninger i stedet for blot den oprindelige pris, kan du vælge den vejeteknologi, der vil give den største økonomiske fordel til din drift over tid.

KONTAKT OS

Bygning B, Kunxin Industripark, nr. 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Guangdong-provinsen, Kina, 528425

Sådan gør vi det Mød og definerer globalt

Relateret emballagemaskineri

Kontakt os, vi kan tilbyde dig professionelle, nøglefærdige løsninger til fødevareemballage

Ophavsret © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle rettigheder forbeholdes