Effektivitet i dagens konkurrensutsatta tillverkningssektor handlar om ekonomisk överlevnad, inte bara om hastighet. Automatiserade vägningssystem representerar en av de viktigaste investeringarna för produktionsanläggningar och påverkar direkt driftskostnader, produktkonsistens och i slutändan lönsamhet. Att välja mellan flervägsvågar och linjära vågar är inte bara ett tekniskt beslut; det är ett strategiskt ekonomiskt val som kan påverka ditt resultat avsevärt under kommande år.

Tänk på detta: Enligt aktuella branschstudier kan optimerade vägningssystem minska produktförluster med upp till 80 % jämfört med manuella operationer, vilket potentiellt sparar tillverkare hundratusentals dollar årligen. För en medelstor livsmedelsproduktionsanläggning kan även en minskning av överfyllning på 1 % innebära betydande femsiffriga besparingar varje år.

Denna omfattande jämförelse utforskar de ekonomiska konsekvenserna av både multihead- och linjära vägningstekniker, och granskar inte bara den initiala investeringen utan även den totala ägandekostnaden och den långsiktiga avkastningen på investeringen. Oavsett om du producerar snacks, konfektyr, frysta grönsaker eller icke-livsmedel, kommer förståelse för dessa ekonomiska överväganden att hjälpa dig att fatta ett välgrundat beslut som överensstämmer med dina produktionsbehov och budgetbegränsningar.

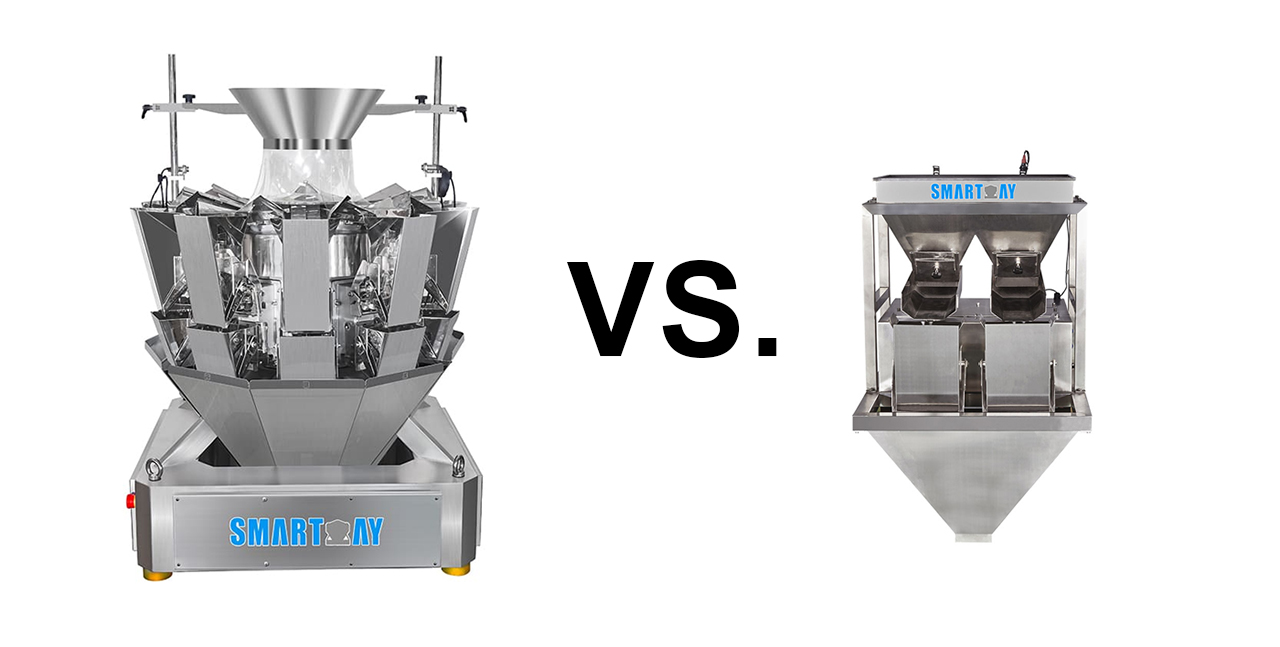

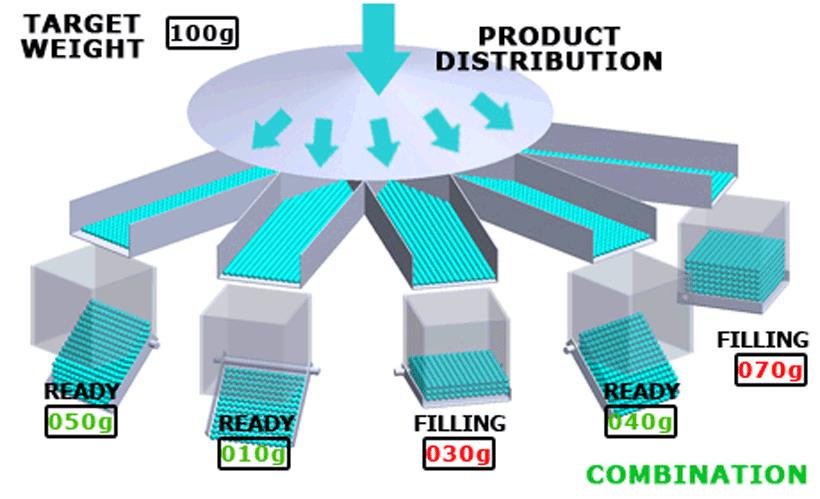

Flerhuvudvågar (även kallade kombinationsvågar) fungerar enligt en sofistikerad princip av kombinatorisk matematik. Systemet har flera våghuvuden arrangerade i en cirkulär konfiguration, där vart och ett innehåller en lastcell som exakt mäter produktvikten. Produkterna matas in i ett spridningsbord högst upp på maskinen, som fördelar produkten jämnt till vibrerande radiella matare som leder till varje vågtratt.

Systemets dator utvärderar samtidigt alla möjliga kombinationer av trattar för att hitta den kombination som kommer närmast målvikten. När dessa specifika trattar identifierats öppnas de och släpper ut innehållet i en uppsamlingsränna som matar förpackningsmaskinen nedanför. Denna process sker på millisekunder, vilket möjliggör extremt hög hastighet.

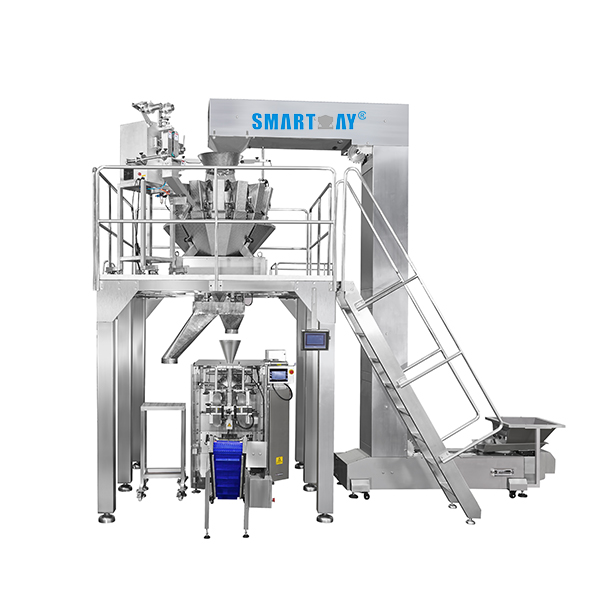

Flervägningsenheter utmärker sig i hanteringen av ett brett utbud av produkter, inklusive snacks, frysta livsmedel, konfektyr, spannmål, djurfoder och till och med icke-livsmedel som hårdvarukomponenter. Nya tekniska framsteg inkluderar förbättrade användargränssnitt, fjärrövervakningsfunktioner, IP65-klassade vattentäta designer för grundlig diskning och intelligenta självjusterande system som optimerar prestandan baserat på produktegenskaper.

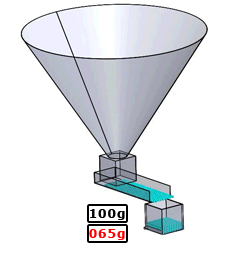

Linjära vågar använder en enklare metod där produkten flödar längs en enda bana. Produkterna matas vanligtvis via en vibrerande transportör eller ett matningssystem som doserar produkten till en bana eller ett band och sedan ner i en vågskopa. Systemet mäter varje enskild portion innan den släpps till förpackningsstadiet.

Vägningsprocessen är sekventiell snarare än kombinatorisk, med återkopplingsmekanismer som styr matningshastigheten för att uppnå målvikter. Moderna linjära vågar använder sofistikerade algoritmer för att förutsäga slutvikter och justera matarhastigheter i realtid, vilket förbättrar noggrannheten.

Dessa system är särskilt effektiva för tillämpningar som kräver skonsam hantering, produkter med jämna styckstorlekar eller där enkel användning prioriteras. Industrier som vanligtvis använder linjära vågar inkluderar produkter, bulkmaterial och enskilda artiklar där individuell vägning ger tillräcklig genomströmning.

Flervägsvågar representerar en betydligt högre initial investering än linjära system. Med flera våghuvuden, sofistikerade styrsystem och robust konstruktion kostar dessa maskiner vanligtvis flera gånger mer än sina linjära motsvarigheter. Installation och integration bidrar med cirka 10–15 % till denna kostnad, med potentiella anläggningsmodifieringar för höjdkrav och stödstrukturer.

Linjära vågar är betydligt mer ekonomiska i början och kostar generellt en bråkdel jämfört med flervägssystem. Deras enklare design och färre komponenter bidrar till detta lägre ingångspris. Installationskostnaderna är generellt också lägre och ökar baspriset med cirka 5–10 %, och färre anläggningsmodifieringar krävs vanligtvis på grund av deras mer kompakta format.

Förväntningarna på avkastning på investeringen skiljer sig avsevärt: flerhuvudsvågar behöver vanligtvis 18–36 månader för att täcka kostnaderna genom effektivitetsvinster, medan linjära vågar kan uppnå avkastning på investeringen inom 12–24 månader på grund av lägre initialinvestering, dock med potentiellt färre långsiktiga besparingar.

Flervägsvågar kräver mer omfattande operatörsutbildning på grund av deras komplexa användargränssnitt och flera konfigurationsalternativ. Personalen behöver vanligtvis 3–5 dagars formell utbildning plus flera veckors övervakad drift för att bli skicklig. Inlärningskurvan är brantare, men moderna gränssnitt har förenklat driften avsevärt.

Linjära vågar har enklare drift med färre variabler att hantera och kräver vanligtvis bara 1–2 dagars formell utbildning. Operatörer uppnår vanligtvis kunskaper inom en vecka. Implementeringstidsramarna återspeglar denna skillnad, där linjära system vanligtvis är i drift inom några dagar medan flervägssystem kan kräva 1–2 veckor för fullständig optimering.

Hastighetsskillnaden mellan dessa tekniker är betydande. Flerhuvudsvågar levererar en imponerande genomströmning på 30–200 vägningar per minut beroende på modell och produkt, och vissa höghastighetssystem uppnår ännu högre hastigheter. Detta gör dem idealiska för produktionsmiljöer med hög volym där maximering av produktionen är avgörande.

Linjära vågar arbetar vanligtvis med 10–60 vägningar per minut, vilket skapar ett betydande kapacitetsgap för högvolymsoperationer. För anläggningar som producerar över 1 000 paket per timme konsekvent kan denna skillnad i genomströmning innebära att flervägsteknik är det enda gångbara alternativet trots högre initiala kostnader.

Effektivitetsfördelen med flerhuvudsvågar blir särskilt tydlig vid hantering av varierande produktstorlekar eller blandade produkter, där deras kombinatoriska tillvägagångssätt avsevärt överträffar sekventiell vägning av linjära system.

Flerhuvudsvågar förbrukar mer energi på grund av sina flera motorer, drivenheter och beräkningskrav. Ett standardsystem med flera huvuden drar betydligt mer ström under drift jämfört med linjära system, vilket leder till högre årliga energikostnader baserat på kontinuerlig drift.

Linjära vågar kräver vanligtvis betydligt mindre effekt, vilket resulterar i lägre årliga energikostnader under liknande driftsförhållanden. Detta skapar en blygsam men anmärkningsvärd driftskostnadsfördel för linjära system, även om den vanligtvis överskuggas av andra ekonomiska faktorer i den totala kostnadsjämförelsen.

Moderna versioner av båda teknikerna har introducerat energieffektiva funktioner, inklusive vilolägen under produktionspauser och effektivare motorer, vilket något minskar denna skillnad.

Båda systemen minskar arbetskraften jämfört med manuella operationer, men med olika bemanningsprofiler. Flervägningsvågar kräver generellt en skicklig operatör per linje för övervakning och justering, med minimal inblandning under stabil produktion. Deras automatiseringsnivå minskar behovet av ständig uppmärksamhet.

Linjära vågar kräver vanligtvis liknande basbemanning men kan behöva mer frekventa ingrepp för justeringar under produktionen, vilket potentiellt ökar arbetskostnaderna med 10–15 % jämfört med flervägssystem i miljöer med hög volym. För mindre operationer som körs med lägre hastigheter blir denna skillnad försumbar.

Produktförlust – den överskottsprodukt som tillhandahålls utöver den angivna förpackningsvikten – representerar en av de mest betydande dolda kostnaderna i förpackningsverksamheten. Multihead-vågar utmärker sig genom att minimera denna kostnad genom sin kombinatoriska metod, och uppnår vanligtvis en noggrannhet inom 0,5–1,5 gram målvikt även vid höga hastigheter.

Som ett sammanhang kan nämnas att en snackstillverkare som producerar 100 ton produkter per månad med en genomsnittlig överfyllning på 3 gram skulle ge bort 3 % av sitt produktvärde. Genom att minska överfyllningen till 1 gram med hjälp av en flerhuvudsvåg skulle de kunna spara cirka 2 % av produktvärdet per månad – en betydande summa beräknad per år.

Linjära vågar uppnår vanligtvis en noggrannhet inom 2–4 gram av målvikten, med prestanda som varierar beroende på produktens konsistens. Denna skillnad kan verka liten, men för producenter med hög volym representerar de ytterligare 1–3 grammen per förpackning betydande årliga kostnader för produktförlust.

Flerhuvudsvågar erbjuder exceptionell mångsidighet och hanterar ett brett utbud av produkter, från små granulära föremål till större bitar, klibbiga produkter (med lämpliga modifieringar) och blandade produkter. Denna anpassningsförmåga gör dem idealiska för anläggningar som producerar flera produktlinjer eller som förutser framtida diversifiering.

Byte mellan produkter tar vanligtvis 15–30 minuter, inklusive rengöring och parameterjusteringar. Moderna system med receptlagringsfunktion kan ytterligare minska denna tid genom att spara optimala inställningar för varje produkt.

Linjära vågar utmärker sig med jämna, fritt flödande produkter men möter utmaningar med klibbiga eller oregelbundna föremål. De erbjuder generellt snabbare omställningar (10–15 minuter) tack vare enklare konstruktioner och färre komponenter som kräver rengöring eller justering. Denna fördel gör dem attraktiva för anläggningar med begränsad produktvariation men frekventa batchbyten.

Underhållskraven representerar en betydande skillnad mellan dessa tekniker. Flervägsvågar har fler komponenter – inklusive flera lastceller, motorer och trattar – vilket ökar underhållets komplexitet. Årliga underhållskostnader varierar vanligtvis från 3–5 % av det ursprungliga systempriset, med förebyggande underhållsscheman som inkluderar kvartalsvisa inspektioner och årlig kalibrering.

Linjära vågar, med färre rörliga delar, har generellt sett årliga underhållskostnader på 2–3 % av det ursprungliga priset. Deras enklare design innebär färre potentiella felpunkter, även om deras vibrerande matningssystem kräver regelbunden uppmärksamhet för att bibehålla noggrannheten.

Båda systemen gynnas av serviceavtal, även om komplexiteten hos flerhuvudssystem gör professionellt underhållsstöd särskilt värdefullt trots de högre serviceavtalskostnaderna.

Automatiserade vägningssystem av hög kvalitet representerar långsiktiga investeringar med avsevärd livslängd. Flervägningsenheter förblir vanligtvis i drift i 10–15 år eller mer med korrekt underhåll, och många tillverkare erbjuder uppgraderingsmöjligheter för styrsystem och programvara för att förlänga den funktionella livslängden. Deras robusta konstruktion är utformad för kontinuerlig drift i krävande miljöer.

Linjära vågar erbjuder generellt sett en liknande livslängd på 10–15 år, där deras enklare mekaniska system ibland ger en fördel i tuffa miljöer. Deras tekniska kapacitet kan dock bli begränsad jämfört med nyare system med tiden.

Avskrivningsplaner bör återspegla detta långsiktiga värde, där de flesta företag tillämpar 7–10-åriga avskrivningsplaner för skatteändamål.

En liten tillverkare av specialnötter som drabbades av inkonsekventa förpackningsvikter och alltför stora produktförluster utvärderade båda vägningsteknikerna. Med produktionsvolymer på cirka 30 förpackningar per minut och flera produktvarianter behövde de flexibilitet utan orimliga kapitalinvesteringar.

Efter analys implementerade de en liten flervägsvåg trots den högre initiala investeringen. Resultaten inkluderade:

● Minskning av överfyllning från 4 g till 1,2 g per förpackning

● Årliga produktbesparingar motsvarande 2,8 % av produktionsvolymen

● Fullständig avkastning på investeringen uppnådd inom 24 månader

● Oväntad fördel med 15 % total förbättring av linjeeffektiviteten tack vare jämn matning till förpackningsmaskinen

En stor snacksproducent med tre högvolymslinjer behövde ersätta åldrande vägningsutrustning och samtidigt förbättra effektiviteten. Företaget genomförde en femårig kostnadsanalys som jämförde båda teknikerna utifrån flera faktorer.

Deras analys visade att multihead-tekniken gav överlägset långsiktigt värde baserat på:

● 2,5 gånger högre produktionshastighet

● 65 % minskning av produktutlottning

● 30 % minskning av arbetskostnader för övervakning och justeringar

● Större flexibilitet för att hantera deras varierade produktsortiment

Femårsprognosen visade att trots den högre initiala investeringen skulle flerkanalslösningen ge cirka 40 % bättre total avkastning på investeringen genom driftsbesparingar.

Flerhuvudsvågar ger generellt bättre ekonomisk avkastning under dessa förhållanden:

● Medelhöga till höga produktionsvolymer (>30 paket per minut)

● Oregelbundna eller svårhanterliga produkter

● Krav på blandade produkter

● Produkter med högt värde där giveaway-kostnaderna är betydande

● Flera produktlinjer som kräver mångsidighet

● Tillgängligt kapital för långsiktiga investeringar

● Planer för anläggningsexpansion som kräver framtida skalbarhet

Linjära vågar representerar ofta det mer ekonomiska valet när:

● Produktionsvolymerna är lägre (<30 paket per minut)

● Produkterna har jämn storlek och flyter lätt

● Budgetbegränsningar begränsar den initiala investeringskapaciteten

● Utrymmesbegränsningar finns inom anläggningen

● Fokus på en enda produkt med begränsad variation

● Varsam hantering krävs för ömtåliga produkter

● Enkelhet i drift prioriteras framför maximal precision

Oavsett vilken teknik som väljs påverkar optimering av installationen dramatiskt den ekonomiska avkastningen:

Korrekt systemdimensionering: Undvik överspecifikation genom att noggrant matcha kapaciteten med faktiska produktionsbehov med rimligt utrymme för tillväxt.

Integrationsoptimering: Säkerställ sömlös kommunikation mellan vågen och förpackningsmaskinen för att förhindra start-stopp-ineffektivitet som minskar den totala linjeeffektiviteten.

System för prestationsövervakning: Implementera realtidsövervakning för att spåra viktiga mätvärden inklusive:

● Faktiska kontra målvikter

● Produktionshastighet

● Orsaker till driftstopp

● Effektivitetsmått

Valideringsprotokoll: Upprätta regelbundna valideringsprocedurer för att upprätthålla noggrannhet och förhindra avvikelser i vägningsprestanda över tid.

Flera kritiska fel kan undergräva de ekonomiska fördelarna med investeringar i vägningssystem:

Överspecifikation: Att köpa för mycket kapacitet eller onödiga funktioner ökar kostnaden utan proportionell avkastning.

Underhållsförsummelse: Att hoppa över rekommenderade underhållsscheman leder till minskad noggrannhet, högre kostnader för förlust av komponenter och för tidigt komponenthaveri.

Otillräcklig utbildning: Otillräcklig operatörsutbildning resulterar i suboptimala inställningar, ökad driftstopp och högre produktförlust.

Dålig produktflödeshantering: Om produktleveransen till vägningssystemet inte optimeras skapas inkonsekventa vägningar och minskad noggrannhet.

Felaktig installation: Vibrationer, elektriska störningar eller miljöfaktorer kan försämra vägningens noggrannhet om de inte åtgärdas korrekt under installationen.

Valet mellan flerhuvudsvågar och linjära vågar representerar ett betydande ekonomiskt beslut med konsekvenser som sträcker sig långt utöver det ursprungliga inköpspriset. För storskaliga verksamheter, produkter med utmanande egenskaper eller anläggningar som kräver mångsidighet, ger flerhuvudsvågar generellt överlägsen långsiktig ekonomisk avkastning trots högre initiala kostnader. Deras precision, hastighet och anpassningsförmåga skapar kontinuerliga driftsbesparingar som ökar över tid.

Omvänt erbjuder linjära vågar en kostnadseffektiv lösning för verksamheter med lägre volymer, enhetliga produkter eller budgetbegränsningar. Deras enklare design och lägre inkörningskostnad gör dem lämpliga för många små och medelstora tillverkare eller specialiserade tillämpningar.

Det optimala beslutet kräver en omfattande analys av dina specifika produktionskrav, produktegenskaper och ekonomiska parametrar. Genom att noggrant utvärdera dessa faktorer och beakta den totala ägandekostnaden snarare än bara det initiala priset kan du välja den vägningsteknik som ger störst ekonomisk nytta för din verksamhet över tid.

KONTAKTA OSS

Byggnad B, Kunxin industripark, nr 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Guangdong-provinsen, Kina, 528425

Hur vi gör det Möt och definierar globalt

Relaterade förpackningsmaskiner

Kontakta oss, vi kan erbjuda dig professionella, nyckelfärdiga lösningar för livsmedelsförpackningar

Upphovsrätt © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alla rättigheter förbehållna