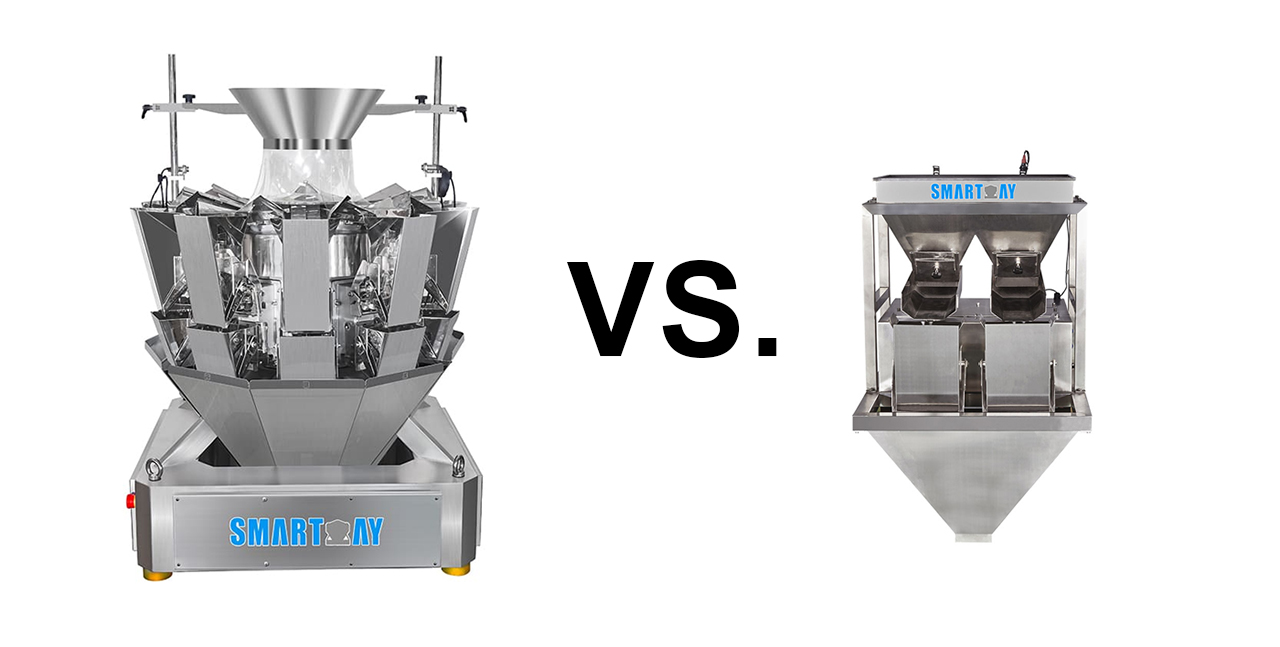

आजच्या स्पर्धात्मक उत्पादन क्षेत्रात कार्यक्षमता ही केवळ गतीबद्दल नाही तर आर्थिक अस्तित्वाबद्दल आहे. स्वयंचलित वजन प्रणाली उत्पादन सुविधांसाठी सर्वात महत्वाच्या गुंतवणुकींपैकी एक आहे, ज्याचा थेट परिणाम ऑपरेशनल खर्च, उत्पादन सुसंगतता आणि शेवटी नफा यावर होतो. मल्टीहेड वजनदार आणि रेषीय वजनदार यांच्यातील निवड करणे हा केवळ तांत्रिक निर्णय नाही; ही एक धोरणात्मक आर्थिक निवड आहे जी येणाऱ्या वर्षांसाठी तुमच्या नफ्यावर लक्षणीय परिणाम करू शकते.

हे लक्षात घ्या: अलीकडील उद्योग अभ्यासांनुसार, ऑप्टिमाइझ्ड वजन प्रणाली मॅन्युअल ऑपरेशन्सच्या तुलनेत उत्पादन देणगी 80% पर्यंत कमी करू शकतात, ज्यामुळे उत्पादकांना दरवर्षी लाखो डॉलर्सची बचत होण्याची शक्यता असते. मध्यम आकाराच्या अन्न उत्पादन सुविधेसाठी, ओव्हरफिलिंगमध्ये 1% कपात देखील दरवर्षी पाच-आकडी बचतीत रूपांतरित होऊ शकते.

ही व्यापक तुलना मल्टीहेड आणि रेषीय वजन तंत्रज्ञानाच्या आर्थिक परिणामांचा शोध घेते, केवळ सुरुवातीच्या गुंतवणुकीचेच नव्हे तर मालकीचा एकूण खर्च आणि गुंतवणुकीवरील दीर्घकालीन परतावा यांचे परीक्षण करते. तुम्ही स्नॅक फूड्स, मिठाई, गोठवलेल्या भाज्या किंवा गैर-खाद्य वस्तूंचे उत्पादन करत असलात तरी, या आर्थिक बाबी समजून घेतल्याने तुम्हाला तुमच्या उत्पादन गरजा आणि बजेटच्या मर्यादांशी जुळणारा माहितीपूर्ण निर्णय घेण्यास मदत होईल.

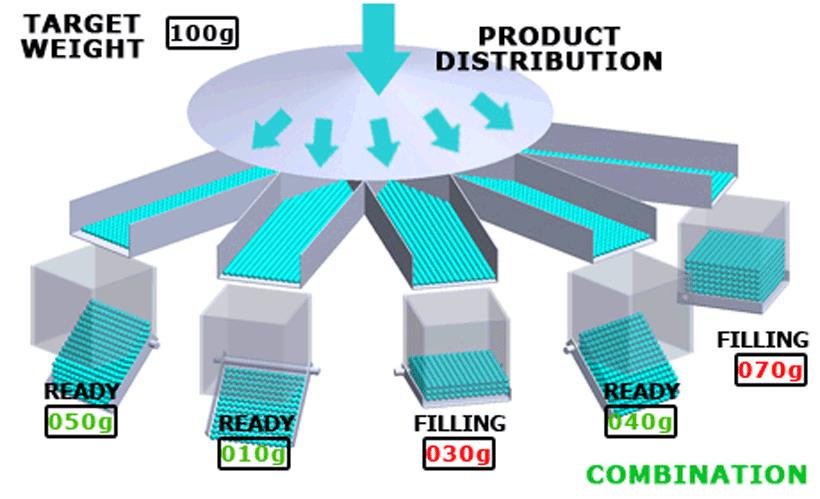

मल्टीहेड वेइजर (ज्याला कॉम्बिनेशन वेइजर असेही म्हणतात) हे कॉम्बिनेटोरियल मॅथेमॅटिक्सच्या एका अत्याधुनिक तत्त्वावर काम करतात. या सिस्टीममध्ये वर्तुळाकार कॉन्फिगरेशनमध्ये मांडलेले अनेक वेइंग हेड असतात, प्रत्येकामध्ये एक लोड सेल असतो जो उत्पादनाचे वजन अचूकपणे मोजतो. उत्पादनांना मशीनच्या वरच्या बाजूला असलेल्या डिस्पर्शन टेबलमध्ये भरले जाते, जे उत्पादनाचे वितरण प्रत्येक वेइंग हॉपरकडे जाणाऱ्या व्हायब्रेटिंग रेडियल फीडरमध्ये समान रीतीने करते.

सिस्टमचा संगणक एकाच वेळी हॉपरच्या सर्व संभाव्य संयोजनांचे मूल्यांकन करतो आणि लक्ष्य वजनाच्या सर्वात जवळ येणारे संयोजन शोधतो. एकदा ओळखल्यानंतर, ते विशिष्ट हॉपर उघडतात आणि त्यांची सामग्री एका संग्रह चुटमध्ये टाकतात जी खालील पॅकेजिंग मशीनला फीड करते. ही प्रक्रिया मिलिसेकंदांमध्ये होते, ज्यामुळे अत्यंत उच्च-गती ऑपरेशन शक्य होते.

मल्टीहेड वेइजर स्नॅक्स, फ्रोझन फूड, कन्फेक्शनरी, धान्य, पाळीव प्राण्यांचे अन्न आणि हार्डवेअर घटकांसारख्या गैर-खाद्य वस्तूंसह विस्तृत श्रेणीतील उत्पादनांची हाताळणी करण्यात उत्कृष्ट आहेत. अलीकडील तांत्रिक प्रगतीमध्ये सुधारित वापरकर्ता इंटरफेस, रिमोट मॉनिटरिंग क्षमता, संपूर्ण वॉशडाऊनसाठी IP65-रेटेड वॉटरप्रूफ डिझाइन आणि उत्पादन वैशिष्ट्यांवर आधारित कामगिरी अनुकूल करणाऱ्या बुद्धिमान स्व-समायोजित प्रणालींचा समावेश आहे.

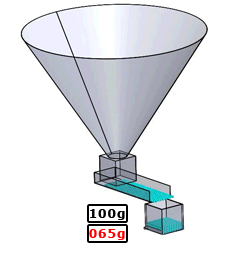

रेषीय वजन यंत्रे उत्पादन एकाच मार्गाने वाहताना अधिक सोपी पद्धत वापरतात. उत्पादने सामान्यत: व्हायब्रेटरी कन्व्हेयर किंवा फीडिंग सिस्टमद्वारे दिली जातात जी उत्पादनाला लेन किंवा बेल्टवर मीटर करते आणि नंतर वजन बादलीमध्ये टाकते. पॅकेजिंग टप्प्यात सोडण्यापूर्वी ही प्रणाली प्रत्येक भागाचे मोजमाप करते.

वजन प्रक्रिया संयुक्त नसून क्रमिक आहे, अभिप्राय यंत्रणा लक्ष्य वजन साध्य करण्यासाठी फीड रेट नियंत्रित करतात. आधुनिक रेषीय वजन यंत्रे अंतिम वजनाचा अंदाज लावण्यासाठी आणि रिअल-टाइममध्ये फीडर गती समायोजित करण्यासाठी अत्याधुनिक अल्गोरिदम वापरतात, ज्यामुळे अचूकता सुधारते.

या प्रणाली विशेषतः अशा अनुप्रयोगांसाठी प्रभावी आहेत ज्यांना सौम्य हाताळणीची आवश्यकता असते, सुसंगत तुकड्यांचे आकार असलेली उत्पादने असतात किंवा जिथे ऑपरेशनची साधेपणा प्राधान्य दिले जाते. सामान्यतः रेषीय वजन यंत्रे वापरणाऱ्या उद्योगांमध्ये उत्पादन, मोठ्या प्रमाणात साहित्य आणि एकल-तुकड्यातील वस्तूंचा समावेश असतो जिथे वैयक्तिक वजन पुरेसे थ्रूपुट प्रदान करते.

रेषीय प्रणालींपेक्षा मल्टीहेड वेजर हे सुरुवातीच्या गुंतवणुकीचे लक्षणीयरीत्या जास्त प्रतिनिधित्व करतात. अनेक वेजिंग हेड्स, अत्याधुनिक नियंत्रण प्रणाली आणि मजबूत बांधकामासह, या मशीन्सची किंमत त्यांच्या रेषीय समकक्षांपेक्षा कित्येक पट जास्त असते. उंची आवश्यकता आणि समर्थन संरचनांसाठी संभाव्य सुविधा बदलांसह, स्थापना आणि एकत्रीकरण या खर्चात अंदाजे 10-15% भर घालते.

लिनियर वेजर हे सुरुवातीला खूपच किफायतशीर असतात, साधारणपणे मल्टीहेड सिस्टीम्सच्या तुलनेत त्यांची किंमत कमी असते. त्यांची सोपी रचना आणि कमी घटक या कमी प्रवेश किमतीत योगदान देतात. इन्स्टॉलेशन खर्च देखील सामान्यतः कमी असतो, जो मूळ किमतीत अंदाजे 5-10% जोडतो, त्यांच्या अधिक कॉम्पॅक्ट फूटप्रिंटमुळे कमी सुविधा बदलांची आवश्यकता असते.

ROI टाइमलाइन अपेक्षांमध्ये लक्षणीय फरक आहे: मल्टीहेड वेइजरना कार्यक्षमता वाढीद्वारे खर्च वसूल करण्यासाठी सामान्यतः 18-36 महिने लागतात, तर रेषीय वेइजर कमी सुरुवातीच्या गुंतवणुकीमुळे 12-24 महिन्यांत ROI मिळवू शकतात, जरी संभाव्यतः कमी दीर्घकालीन बचतीसह.

मल्टीहेड वेइजरना त्यांच्या जटिल वापरकर्ता इंटरफेस आणि अनेक कॉन्फिगरेशन पर्यायांमुळे अधिक व्यापक ऑपरेटर प्रशिक्षण आवश्यक असते. कर्मचाऱ्यांना प्रवीण होण्यासाठी सामान्यतः 3-5 दिवसांचे औपचारिक प्रशिक्षण आणि अनेक आठवडे पर्यवेक्षित ऑपरेशन आवश्यक असते. शिकण्याची प्रक्रिया अधिक तीव्र आहे, परंतु आधुनिक इंटरफेसमुळे ऑपरेशन बरेच सोपे झाले आहे.

रेषीय वजनकांमध्ये कमी व्हेरिअबल्ससह सोपे ऑपरेशन असते, सामान्यतः फक्त 1-2 दिवसांचे औपचारिक प्रशिक्षण आवश्यक असते. ऑपरेटर सामान्यतः एका आठवड्यात प्रवीणता प्राप्त करतात. अंमलबजावणीचा कालावधी हा फरक प्रतिबिंबित करतो, रेषीय प्रणाली सामान्यतः काही दिवसांत कार्यान्वित होतात तर मल्टीहेड प्रणालींना पूर्ण ऑप्टिमायझेशनसाठी 1-2 आठवडे लागू शकतात.

या तंत्रज्ञानांमधील वेगातील फरक बराच मोठा आहे. मल्टीहेड वेइजर मॉडेल आणि उत्पादनानुसार प्रति मिनिट ३०-२०० वजनाचा प्रभावी थ्रूपुट देतात, काही हाय-स्पीड सिस्टीम आणखी उच्च दर मिळवतात. हे त्यांना उच्च-व्हॉल्यूम उत्पादन वातावरणासाठी आदर्श बनवते जिथे जास्तीत जास्त उत्पादन करणे महत्वाचे आहे.

रेषीय वजन यंत्रे सामान्यतः प्रति मिनिट १०-६० वजनाने चालतात, ज्यामुळे उच्च-व्हॉल्यूम ऑपरेशन्ससाठी क्षमता अंतर निर्माण होते. दर तासाला १,००० पेक्षा जास्त पॅकेजेस सातत्याने उत्पादन करणाऱ्या सुविधांसाठी, या थ्रूपुट फरकाचा अर्थ असा होऊ शकतो की जास्त आगाऊ खर्च असूनही मल्टीहेड तंत्रज्ञान हा एकमेव व्यवहार्य पर्याय आहे.

मल्टीहेड वेइजरचा कार्यक्षमता फायदा विशेषतः परिवर्तनशील उत्पादन आकार किंवा मिश्र उत्पादने हाताळताना स्पष्ट होतो, जिथे त्यांचा एकत्रित दृष्टिकोन रेषीय प्रणालींच्या अनुक्रमिक वजनापेक्षा लक्षणीयरीत्या मागे पडतो.

मल्टीहेड वेजर त्यांच्या अनेक मोटर्स, ड्राइव्ह आणि संगणकीय आवश्यकतांमुळे जास्त ऊर्जा वापरतात. रेषीय प्रणालींच्या तुलनेत एक मानक मल्टीहेड प्रणाली ऑपरेशन दरम्यान लक्षणीयरीत्या जास्त वीज वापरते, ज्यामुळे सतत ऑपरेशनवर आधारित वार्षिक वीज खर्च जास्त होतो.

रेषीय वजनकांना सामान्यतः कमी वीज लागते, ज्यामुळे समान ऑपरेटिंग परिस्थितीत वार्षिक ऊर्जा खर्च कमी होतो. हे रेषीय प्रणालींसाठी एक सामान्य परंतु लक्षणीय ऑपरेशनल खर्च फायदा निर्माण करते, जरी एकूण खर्चाच्या तुलनेत ते सामान्यतः इतर आर्थिक घटकांनी झाकलेले असते.

दोन्ही तंत्रज्ञानाच्या आधुनिक आवृत्त्यांनी ऊर्जा-कार्यक्षम वैशिष्ट्ये सादर केली आहेत, ज्यात उत्पादन विराम दरम्यान स्लीप मोड आणि अधिक कार्यक्षम मोटर्स समाविष्ट आहेत, ज्यामुळे ही तफावत काही प्रमाणात कमी झाली आहे.

दोन्ही सिस्टीम मॅन्युअल ऑपरेशन्सच्या तुलनेत श्रम कमी करतात, परंतु वेगवेगळ्या स्टाफिंग प्रोफाइलसह. मल्टीहेड वेजरना सामान्यतः देखरेख आणि समायोजनासाठी प्रत्येक ओळीत एक कुशल ऑपरेटर आवश्यक असतो, स्थिर उत्पादनादरम्यान कमीत कमी हस्तक्षेपासह. त्यांच्या ऑटोमेशन पातळीमुळे सतत लक्ष देण्याची आवश्यकता कमी होते.

लिनियर वेजरना सामान्यतः समान बेस स्टाफिंगची आवश्यकता असते परंतु उत्पादनादरम्यान समायोजनासाठी अधिक वारंवार हस्तक्षेपांची आवश्यकता असू शकते, ज्यामुळे उच्च-व्हॉल्यूम वातावरणात मल्टीहेड सिस्टमच्या तुलनेत कामगार खर्चात 10-15% वाढ होण्याची शक्यता असते. कमी वेगाने चालणाऱ्या लहान ऑपरेशन्ससाठी, हा फरक नगण्य होतो.

उत्पादन देणगी - दिलेल्या पॅकेज वजनापेक्षा जास्त उत्पादन दिले जाणे - पॅकेजिंग ऑपरेशन्समधील सर्वात महत्वाच्या छुप्या खर्चांपैकी एक आहे. मल्टीहेड वजन करणारे त्यांच्या संयुक्त दृष्टिकोनाद्वारे हा खर्च कमी करण्यात उत्कृष्ट कामगिरी करतात, सामान्यत: उच्च वेगाने देखील लक्ष्य वजनाच्या 0.5-1.5 ग्रॅमच्या आत अचूकता प्राप्त करतात.

संदर्भासाठी, ३ ग्रॅम सरासरी ओव्हरफिलसह दरमहा १०० टन उत्पादन तयार करणारा स्नॅक फूड उत्पादक त्यांच्या उत्पादन मूल्याच्या ३% देईल. मल्टीहेड वेजर वापरून ओव्हरफिल १ ग्रॅमपर्यंत कमी करून, ते दरमहा उत्पादन मूल्याच्या अंदाजे २% बचत करू शकतात - वार्षिक गणना केल्यास ही एक मोठी रक्कम आहे.

रेषीय वजन यंत्रे सामान्यतः लक्ष्य वजनाच्या २-४ ग्रॅमच्या आत अचूकता प्राप्त करतात, उत्पादनाच्या सुसंगततेनुसार कामगिरी बदलते. हा फरक लहान वाटू शकतो, परंतु मोठ्या प्रमाणात उत्पादकांसाठी, प्रति पॅकेज अतिरिक्त १-३ ग्रॅम हे महत्त्वपूर्ण वार्षिक उत्पादन देणगी खर्च दर्शवते.

मल्टीहेड वेइजर अपवादात्मक बहुमुखी प्रतिभा देतात, लहान दाणेदार वस्तूंपासून ते मोठ्या तुकड्यांपर्यंत, चिकट उत्पादने (योग्य सुधारणांसह) आणि मिश्रित उत्पादनांपर्यंत विस्तृत श्रेणीतील उत्पादने हाताळतात. ही अनुकूलता त्यांना अनेक उत्पादन ओळी तयार करणाऱ्या किंवा भविष्यातील विविधतेची अपेक्षा करणाऱ्या सुविधांसाठी आदर्श बनवते.

उत्पादनांमध्ये बदल करण्यासाठी साधारणपणे १५-३० मिनिटे लागतात, ज्यामध्ये साफसफाई आणि पॅरामीटर समायोजन समाविष्ट आहे. रेसिपी स्टोरेज कार्यक्षमतेसह आधुनिक प्रणाली प्रत्येक उत्पादनासाठी इष्टतम सेटिंग्ज जतन करून हा वेळ आणखी कमी करू शकतात.

रेषीय वजन यंत्रे सुसंगत, मुक्त-वाहत्या उत्पादनांसह उत्कृष्ट कामगिरी करतात परंतु चिकट किंवा अनियमित वस्तूंसह आव्हानांना तोंड देतात. सोप्या डिझाइन आणि कमी घटकांमुळे ते सामान्यतः जलद बदल (१०-१५ मिनिटे) देतात ज्यासाठी स्वच्छता किंवा समायोजन आवश्यक असते. हा फायदा त्यांना मर्यादित उत्पादन विविधता असलेल्या परंतु वारंवार बॅच बदल असलेल्या सुविधांसाठी आकर्षक बनवतो.

देखभाल आवश्यकता या तंत्रज्ञानांमधील एक महत्त्वाचा फरक दर्शवतात. मल्टीहेड वेजरमध्ये अधिक घटक असतात—ज्यात अनेक लोड सेल, मोटर्स आणि हॉपर यांचा समावेश असतो—त्यामुळे देखभालीची जटिलता वाढते. वार्षिक देखभाल खर्च सामान्यतः सुरुवातीच्या सिस्टम किमतीच्या 3-5% पर्यंत असतो, ज्यामध्ये प्रतिबंधात्मक देखभाल वेळापत्रकांमध्ये तिमाही तपासणी आणि वार्षिक कॅलिब्रेशनचा समावेश असतो.

कमी हलणारे भाग असलेल्या रेषीय वजनकांना साधारणपणे सुरुवातीच्या किमतीच्या २-३% वार्षिक देखभाल खर्च येतो. त्यांच्या सोप्या डिझाइनमुळे कमी संभाव्य बिघाडाचे मुद्दे असतात, जरी त्यांच्या कंपनयुक्त फीडिंग सिस्टमला अचूकता राखण्यासाठी नियमित लक्ष देणे आवश्यक असते.

दोन्ही सिस्टीमना सेवा करारांचा फायदा होतो, जरी मल्टीहेड सिस्टीमची जटिलता जास्त सेवा करार खर्च असूनही व्यावसायिक देखभाल समर्थन विशेषतः मौल्यवान बनवते.

दर्जेदार स्वयंचलित वजन प्रणाली ही दीर्घकालीन गुंतवणूक असते ज्यांचा दीर्घकाळ टिकतो. मल्टीहेड वजन यंत्रे सामान्यतः योग्य देखभालीसह १०-१५ वर्षे किंवा त्याहून अधिक काळ कार्यरत राहतात, अनेक उत्पादक नियंत्रण प्रणाली आणि सॉफ्टवेअरसाठी अपग्रेड मार्ग देतात जेणेकरून त्यांचे आयुष्यमान वाढेल. त्यांची मजबूत रचना मागणी असलेल्या वातावरणात सतत ऑपरेशनसाठी डिझाइन केलेली आहे.

रेषीय वजन यंत्रे साधारणपणे १०-१५ वर्षांपर्यंत टिकतात, त्यांच्या सोप्या यांत्रिक प्रणाली कधीकधी कठोर वातावरणात फायदा देतात. तथापि, कालांतराने नवीन प्रणालींच्या तुलनेत त्यांच्या तांत्रिक क्षमता मर्यादित होऊ शकतात.

घसारा वेळापत्रकांमध्ये हे दीर्घकालीन मूल्य प्रतिबिंबित झाले पाहिजे, बहुतेक कंपन्या कर उद्देशांसाठी ७-१० वर्षांचे वेळापत्रक लागू करतात.

एका लहान विशेष काजू उत्पादकाने विसंगत पॅकेज वजन आणि जास्त उत्पादन देणगीचा सामना करत दोन्ही वजन तंत्रज्ञानाचे मूल्यांकन केले. प्रति मिनिट अंदाजे 30 पॅकेज उत्पादन आणि अनेक उत्पादन प्रकारांसह, त्यांना जास्त भांडवली गुंतवणूकीशिवाय लवचिकतेची आवश्यकता होती.

विश्लेषणानंतर, त्यांनी जास्त सुरुवातीची गुंतवणूक असूनही एक लहान मल्टीहेड वेजर लागू केले. निकालांमध्ये हे समाविष्ट होते:

● प्रति पॅकेज ४ ग्रॅम वरून १.२ ग्रॅम पर्यंत जास्त भरण्याचे प्रमाण कमी करणे.

● उत्पादनाच्या २.८% च्या समतुल्य वार्षिक उत्पादन बचत.

● २४ महिन्यांत पूर्ण ROI मिळवणे

● पॅकेजिंग मशीनला सातत्याने फीडिंग दिल्याने एकूण लाइन कार्यक्षमतेत १५% सुधारणा झाल्याचा अनपेक्षित फायदा.

कार्यक्षमता सुधारताना जुने वजन उपकरणे बदलण्यासाठी तीन उच्च-व्हॉल्यूम लाईन्स चालवणारा एक मोठा स्नॅक प्रोसेसर आवश्यक होता. कंपनीने दोन्ही तंत्रज्ञानाची अनेक घटकांमध्ये तुलना करून पाच वर्षांचे खर्च विश्लेषण केले.

त्यांच्या विश्लेषणातून असे दिसून आले की मल्टीहेड तंत्रज्ञानाने खालील बाबींवर आधारित उत्कृष्ट दीर्घकालीन मूल्य प्रदान केले:

● २.५ पट जास्त उत्पादन गती क्षमता

● उत्पादन देणगीमध्ये ६५% कपात

● देखरेख आणि समायोजनासाठी कामगार खर्चात 30% कपात.

● त्यांच्या विविध उत्पादन श्रेणी हाताळण्यासाठी अधिक लवचिकता

पाच वर्षांच्या अंदाजानुसार, सुरुवातीची गुंतवणूक जास्त असूनही, बहुमुखी उपाय ऑपरेशनल बचतीद्वारे गुंतवणुकीवर अंदाजे ४०% चांगले एकूण परतावा देईल.

मल्टीहेड वेजर सामान्यतः खालील परिस्थितीत चांगले आर्थिक परतावा देतात:

● मध्यम ते उच्च उत्पादन खंड (प्रति मिनिट>३० पॅकेजेस)

● अनियमित किंवा हाताळण्यास कठीण उत्पादने

● मिश्र उत्पादन आवश्यकता

● उच्च-मूल्य असलेली उत्पादने जिथे देणगीचा खर्च लक्षणीय असतो

● बहुमुखी प्रतिभा आवश्यक असलेल्या अनेक उत्पादन ओळी

● दीर्घकालीन गुंतवणुकीसाठी उपलब्ध भांडवल

● भविष्यातील स्केलेबिलिटी आवश्यक असलेल्या सुविधा विस्तार योजना

रेषीय वजनकर्ते बहुतेकदा अधिक किफायतशीर पर्याय दर्शवतात जेव्हा:

● उत्पादनाचे प्रमाण कमी आहे (प्रति मिनिट <३० पॅकेजेस)

● उत्पादने आकारात सुसंगत असतात आणि सहज प्रवाहित होतात.

● बजेटच्या मर्यादा सुरुवातीच्या गुंतवणूक क्षमतेला मर्यादित करतात.

● सुविधेमध्ये जागेच्या मर्यादा आहेत.

● मर्यादित भिन्नतेसह एकल-उत्पादनावर लक्ष केंद्रित करणे

● नाजूक उत्पादनांसाठी सौम्य हाताळणी आवश्यक आहे.

● जास्तीत जास्त अचूकतेपेक्षा ऑपरेशनची साधेपणाला प्राधान्य दिले जाते.

निवडलेल्या तंत्रज्ञानाची पर्वा न करता, सेटअप ऑप्टिमायझेशन केल्याने आर्थिक परताव्यावर नाट्यमय परिणाम होतो:

योग्य सिस्टीम आकार: वाढीसाठी वाजवी जागा उपलब्ध करून, प्रत्यक्ष उत्पादन गरजांशी क्षमता काळजीपूर्वक जुळवून अति-स्पेसिफिकेशन टाळा.

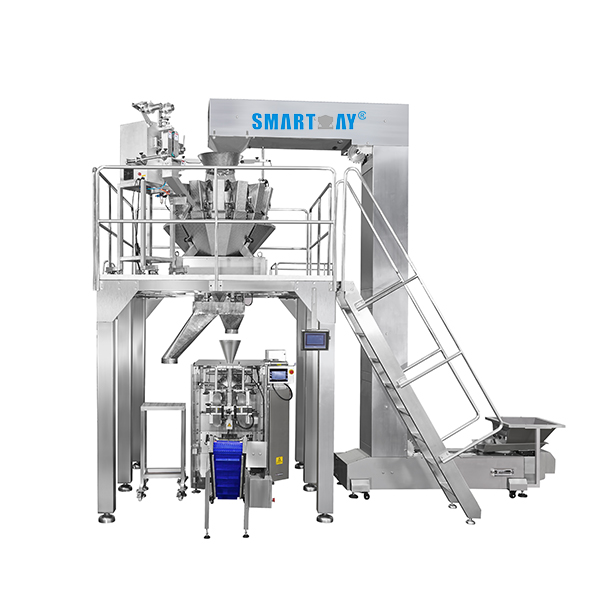

एकत्रीकरण ऑप्टिमायझेशन: एकूण लाईन कार्यक्षमता कमी करणाऱ्या स्टार्ट-स्टॉप अकार्यक्षमतेला प्रतिबंध करण्यासाठी वजनदार आणि पॅकेजिंग मशीनमध्ये अखंड संवाद सुनिश्चित करा.

कामगिरी देखरेख प्रणाली: प्रमुख मेट्रिक्सचा मागोवा घेण्यासाठी रिअल-टाइम देखरेख लागू करा ज्यात समाविष्ट आहे:

● प्रत्यक्ष विरुद्ध लक्ष्य वजने

● उत्पादन गती

● डाउनटाइमची कारणे

● कार्यक्षमता मापदंड

प्रमाणीकरण प्रोटोकॉल: अचूकता राखण्यासाठी आणि कालांतराने वजन कामगिरीमध्ये होणारा बदल टाळण्यासाठी नियमित प्रमाणीकरण प्रक्रिया स्थापित करा.

अनेक गंभीर चुका प्रणाली गुंतवणुकीचे वजन करण्याचे आर्थिक फायदे कमी करू शकतात:

अति-स्पेसिफिकेशन: जास्त क्षमता किंवा अनावश्यक वैशिष्ट्ये खरेदी केल्याने प्रमाणित परतावा न देता खर्च वाढतो.

देखभालीकडे दुर्लक्ष: शिफारस केलेले देखभाल वेळापत्रक वगळल्याने अचूकता कमी होते, देयक खर्च जास्त येतो आणि घटकांचे अकाली अपयश येते.

अपुरे प्रशिक्षण: अपुरे ऑपरेटर प्रशिक्षणामुळे सेटिंग्जमध्ये कमतरता येते, डाउनटाइम वाढतो आणि उत्पादनांमध्ये जास्त सवलत मिळते.

खराब उत्पादन प्रवाह व्यवस्थापन: वजन प्रणालीमध्ये उत्पादन वितरणाचे ऑप्टिमाइझेशन करण्यात अयशस्वी झाल्यामुळे विसंगत वजने आणि कमी अचूकता निर्माण होते.

अयोग्य स्थापना: स्थापनेदरम्यान योग्यरित्या लक्ष न दिल्यास कंपन, विद्युत हस्तक्षेप किंवा पर्यावरणीय घटक वजन अचूकतेशी तडजोड करू शकतात.

मल्टीहेड आणि रेषीय वजनदारांमधील निवड हा एक महत्त्वाचा आर्थिक निर्णय आहे ज्याचे परिणाम सुरुवातीच्या खरेदी किमतीपेक्षा खूप जास्त असतात. उच्च-व्हॉल्यूम ऑपरेशन्ससाठी, आव्हानात्मक वैशिष्ट्यांसह उत्पादने किंवा बहुमुखी प्रतिभा आवश्यक असलेल्या सुविधांसाठी, मल्टीहेड वजनदार सामान्यतः उच्च प्रारंभिक खर्च असूनही उत्कृष्ट दीर्घकालीन आर्थिक परतावा देतात. त्यांची अचूकता, वेग आणि अनुकूलता, कालांतराने वाढणारी सतत ऑपरेशनल बचत निर्माण करतात.

याउलट, रेषीय वजन यंत्रे कमी आकारमान, सुसंगत उत्पादने किंवा बजेटच्या अडचणी असलेल्या ऑपरेशन्ससाठी किफायतशीर उपाय प्रदान करतात. त्यांची सोपी रचना आणि कमी प्रवेश खर्च त्यांना अनेक लहान ते मध्यम आकाराच्या उत्पादकांसाठी किंवा विशेष अनुप्रयोगांसाठी योग्य बनवतात.

इष्टतम निर्णय घेण्यासाठी तुमच्या विशिष्ट उत्पादन आवश्यकता, उत्पादन वैशिष्ट्ये आणि आर्थिक मापदंडांचे व्यापक विश्लेषण आवश्यक आहे. या घटकांचे काळजीपूर्वक मूल्यांकन करून आणि केवळ सुरुवातीच्या किमतीऐवजी मालकीची एकूण किंमत विचारात घेऊन, तुम्ही वजन तंत्रज्ञान निवडू शकता जे कालांतराने तुमच्या ऑपरेशनला सर्वात जास्त आर्थिक फायदा देईल.

आमच्याशी संपर्क साधा

Export@smartweighpack.com वर ईमेल करा

बिल्डिंग बी, कुन्झिन इंडस्ट्रियल पार्क, क्रमांक ५५, डोंग फू रोड, डोंगफेंग टाउन, झोंगशान सिटी, ग्वांगडोंग प्रांत, चीन, ५२८४२५

आपण ते कसे करतो जागतिक स्तरावर भेटा आणि परिभाषित करा

संबंधित पॅकेजिंग मशिनरी

आमच्याशी संपर्क साधा, आम्ही तुम्हाला व्यावसायिक अन्न पॅकेजिंग टर्नकी सोल्यूशन्स देऊ शकतो.

कॉपीराइट © ग्वांगडोंग स्मार्टवेग पॅकेजिंग मशिनरी कं, लिमिटेड | सर्व हक्क राखीव