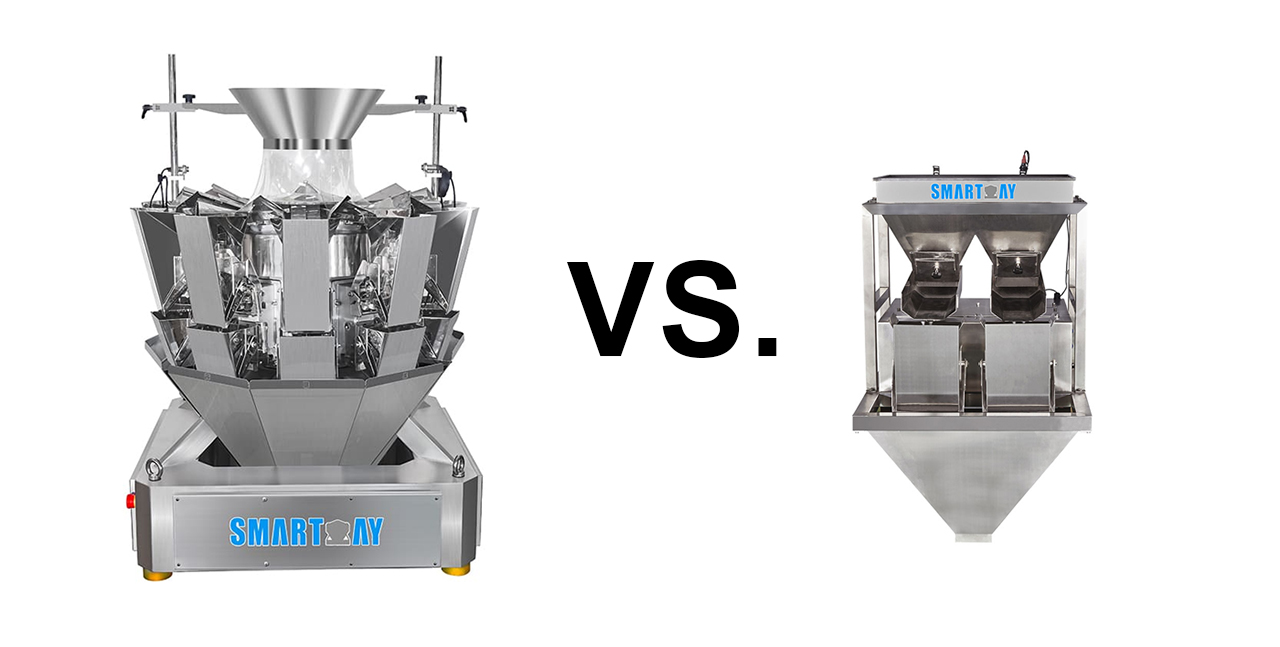

Ефикасноста во конкурентниот производствен сектор денес е поврзана со финансискиот опстанок, а не само со брзината. Автоматизираните системи за мерење претставуваат една од најкритичните инвестиции за производствените капацитети, директно влијаејќи врз оперативните трошоци, конзистентноста на производот и, на крајот, врз профитабилноста. Изборот помеѓу повеќеглавни ваги и линеарни ваги не е само техничка одлука; тоа е стратешки финансиски избор што може значително да влијае на вашиот профит во годините што доаѓаат.

Размислете за ова: Според неодамнешните индустриски студии, оптимизираните системи за мерење можат да го намалат расипувањето на производот до 80% во споредба со рачните операции, потенцијално заштедувајќи им на производителите стотици илјади долари годишно. За среден погон за производство на храна, дури и намалување од 1% на преполнување може да се претвори во значителни заштеди од пет цифри секоја година.

Оваа сеопфатна споредба ги истражува финансиските импликации и од технологиите за мерење со повеќе глави и од технологиите за линеарно мерење, испитувајќи не само почетната инвестиција, туку и вкупните трошоци за сопственост и долгорочниот поврат на инвестицијата. Без разлика дали произведувате грицки, слатки, замрзнат зеленчук или непрехранбени производи, разбирањето на овие финансиски фактори ќе ви помогне да донесете информирана одлука што е во согласност со вашите производствени потреби и буџетски ограничувања.

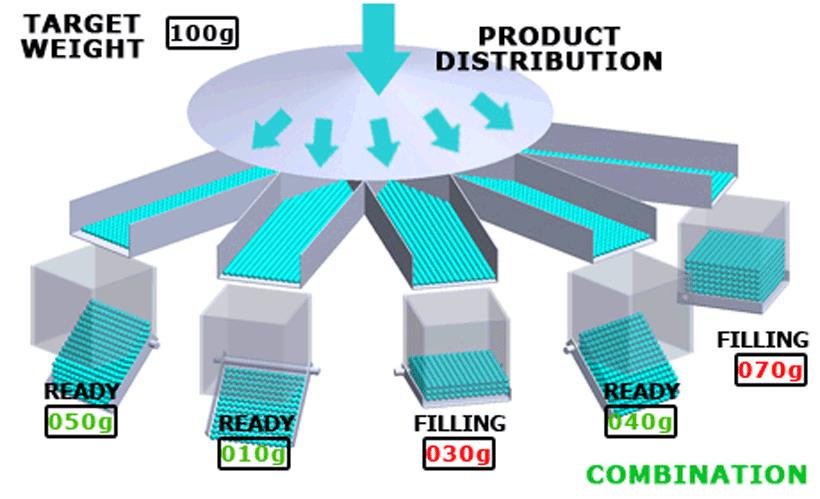

Вагите со повеќе глави (исто така наречени комбинирани ваги) работат на софистициран принцип на комбинаторна математика. Системот има повеќе глави за мерење распоредени во кружна конфигурација, секоја од нив содржи ќелија за оптоварување што прецизно ја мери тежината на производот. Производите се внесуваат во дисперзиона маса на врвот од машината, која рамномерно го распределува производот до вибрирачки радијални доводници што водат до секој бункер за мерење.

Компјутерот на системот истовремено ги проценува сите можни комбинации на бункери за да ја пронајде комбинацијата што е најблиску до целната тежина. Откако ќе се идентификуваат, тие специфични бункери се отвораат, испуштајќи ја нивната содржина во жлеб за собирање што ја напојува машината за пакување подолу. Овој процес се случува за милисекунди, овозможувајќи екстремно брза работа.

Вагите со повеќе глави се одлични во ракувањето со широк спектар на производи, вклучувајќи грицки, замрзната храна, слатки, житарки, храна за домашни миленици, па дури и непрехранбени производи како што се хардверски компоненти. Неодамнешните технолошки достигнувања вклучуваат подобрени кориснички интерфејси, можности за далечинско следење, водоотпорни дизајни со оценка IP65 за темелно миење и интелигентни системи за самоприлагодување кои ги оптимизираат перформансите врз основа на карактеристиките на производот.

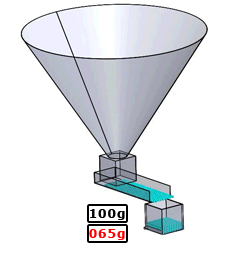

Линеарните ваги користат поедноставен пристап, при што производот тече по една патека. Производите обично се внесуваат преку вибрационен транспортер или систем за внесување кој го мери производот на лента или лента, а потоа во кофа за мерење. Системот го мери секој поединечен дел пред да го пушти во фазата на пакување.

Процесот на мерење е секвенцијален, а не комбинаторен, со механизми за повратна информација кои ја контролираат брзината на внесување за да се постигнат целните тежини. Современите линеарни ваги користат софистицирани алгоритми за да ги предвидат конечните тежини и да ги прилагодат брзините на внесувачот во реално време, подобрувајќи ја точноста.

Овие системи се особено ефикасни за апликации што бараат нежно ракување, производи со конзистентни големини на парчиња или каде што е приоритет на едноставноста на работењето. Индустриите што најчесто користат линеарни ваги вклучуваат производи, рефус материјали и единечни предмети каде што индивидуалното мерење обезбедува соодветна пропусност.

Вагите со повеќе глави претставуваат значително поголема почетна инвестиција од линеарните системи. Со повеќе глави за вага, софистицирани системи за контрола и робусна конструкција, овие машини обично чинат неколку пати повеќе од нивните линеарни еквиваленти. Инсталацијата и интеграцијата додаваат приближно 10-15% на оваа цена, со потенцијални модификации на објектот за барања за висина и потпорни структури.

Линеарните ваги се значително поекономични на почетокот, генерално чинат само дел од системите со повеќе глави. Нивниот поедноставен дизајн и помалку компоненти придонесуваат за оваа пониска почетна цена. Трошоците за инсталација се генерално пониски, додавајќи приближно 5-10% на основната цена, при што обично се потребни помалку модификации на објектот поради нивната покомпактна површина.

Очекувањата за временската рамка за поврат на инвестицијата значително се разликуваат: на вагите со повеќе глави обично им се потребни 18-36 месеци за да ги повратат трошоците преку зголемување на ефикасноста, додека линеарните ваги може да постигнат поврат на инвестицијата во рок од 12-24 месеци поради пониска почетна инвестиција, иако со потенцијално помалку долгорочни заштеди.

Вагите со повеќе глави бараат пообемна обука за оператори поради нивните сложени кориснички интерфејси и повеќекратните опции за конфигурација. На персоналот обично му се потребни 3-5 дена формална обука плус неколку недели надгледувано работење за да стане вешт. Кривата на учење е побрза, но модерните интерфејси значително го поедноставија работењето.

Линеарните ваги се одликуваат со поедноставно работење со помалку променливи за управување, генерално барајќи само 1-2 дена формална обука. Операторите обично ја постигнуваат вештината во рок од една недела. Временските рокови за имплементација ја одразуваат оваа разлика, при што линеарните системи обично се оперативни во рок од неколку дена, додека системите со повеќе глави може да бараат 1-2 недели за целосна оптимизација.

Разликата во брзината помеѓу овие технологии е значителна. Механизмите за вага со повеќе глави испорачуваат импресивен проток од 30–200 мерења во минута во зависност од моделот и производот, при што некои системи со голема брзина постигнуваат уште повисоки стапки. Ова ги прави идеални за средини за производство со голем обем каде што максимизирањето на производството е клучно.

Линеарните ваги обично работат со 10-60 мерења во минута, создавајќи значителен јаз во капацитетот за операции со голем обем. За објекти што постојано произведуваат над 1.000 пакувања на час, оваа разлика во протокот може да значи дека технологијата со повеќе глави е единствената одржлива опција и покрај повисоките однапред трошоци.

Предноста на ефикасноста на вагите со повеќе глави станува особено евидентна при ракување со производи со променливи големини или мешани производи, каде што нивниот комбинаторен пристап значително го надминува секвенцијалното мерење на линеарните системи.

Вагите со повеќе глави трошат повеќе енергија поради нивните повеќекратни мотори, погони и пресметковни барања. Стандардниот систем со повеќе глави троши значително повеќе енергија за време на работата во споредба со линеарните системи, што се преведува во повисоки годишни трошоци за енергија врз основа на континуирано работење.

Линеарните ваги обично бараат значително помала енергија, што резултира со пониски годишни трошоци за енергија под слични услови на работа. Ова создава скромна, но значајна предност во оперативните трошоци за линеарните системи, иако обично е засенета од други финансиски фактори во споредбата на вкупните трошоци.

Современите верзии на обете технологии воведоа енергетски ефикасни функции, вклучувајќи режими на спиење за време на паузите во производството и поефикасни мотори, донекаде стеснувајќи го овој јаз.

И двата системи ја намалуваат работната сила во споредба со рачните операции, но со различни профили на персонал. Вагите со повеќе глави генерално бараат еден вешт оператор по линија за следење и прилагодување, со минимална интервенција за време на стабилно производство. Нивното ниво на автоматизација ја намалува потребата од постојано внимание.

Линеарните ваги обично бараат сличен основен персонал, но може да бидат потребни почести интервенции за прилагодувања за време на производството, што потенцијално ги зголемува трошоците за работна сила за 10-15% во споредба со системите со повеќе глави во средини со голем обем. За помали операции што работат со помали брзини, оваа разлика станува занемарлива.

Подарувањето на производот - вишокот производ што се обезбедува над наведената тежина на пакувањето - претставува еден од најзначајните скриени трошоци во операциите на пакување. Вагите со повеќе глави се одлични во минимизирањето на овој трошок преку нивниот комбинаторен пристап, обично постигнувајќи точност во рамките на 0,5-1,5 грама од целната тежина дури и при големи брзини.

За контекст, производител на грицки што произведува 100 тони производ месечно со просечно преполнување од 3 грама би изгубил 3% од вредноста на својот производ. Со намалување на преполнувањето на 1 грам со употреба на повеќеглава вага, би можел да заштеди приближно 2% од вредноста на производот месечно - значителна сума кога се пресметува годишно.

Линеарните ваги обично постигнуваат точност во рамките на 2-4 грама од целната тежина, при што перформансите варираат во зависност од конзистентноста на производот. Оваа разлика може да изгледа мала, но за производителите со голем обем, дополнителните 1-3 грама по пакување претставуваат значителни годишни трошоци за продажба на производи.

Вагите со повеќе глави нудат исклучителна разновидност, ракувајќи со широк спектар на производи, од мали зрнести предмети до поголеми парчиња, лепливи производи (со соодветни модификации) и мешани производи. Оваа прилагодливост ги прави идеални за објекти што произведуваат повеќе линии на производи или предвидуваат идна диверзификација.

Промената помеѓу производите обично трае 15-30 минути, вклучувајќи чистење и прилагодување на параметрите. Современите системи со функционалност за складирање рецепти можат дополнително да го намалат ова време со зачувување на оптималните поставки за секој производ.

Линеарните ваги се одлични со конзистентни, слободно течечки производи, но се соочуваат со предизвици со лепливи или неправилни предмети. Тие генерално нудат побрзи промени (10-15 минути) поради поедноставните дизајни и помалку компоненти што бараат чистење или прилагодување. Оваа предност ги прави привлечни за објекти со ограничен избор на производи, но чести промени на серии.

Потребите за одржување претставуваат значајна разлика помеѓу овие технологии. Вагите со повеќе глави имаат повеќе компоненти - вклучувајќи повеќе оптоварувачки ќелии, мотори и бункери - што ја зголемува комплексноста на одржувањето. Годишните трошоци за одржување обично се движат од 3-5% од почетната цена на системот, со превентивни распореди за одржување, вклучувајќи квартални инспекции и годишна калибрација.

Линеарните ваги, со помалку подвижни делови, генерално имаат годишни трошоци за одржување од 2-3% од почетната цена. Нивниот поедноставен дизајн значи помалку потенцијални точки на дефект, иако нивните вибрациони системи за напојување бараат редовно внимание за да се одржи точноста.

И двата системи имаат корист од договори за услуги, иако комплексноста на системите со повеќе глави ја прави професионалната поддршка за одржување особено вредна и покрај повисоките трошоци за договори за услуги.

Квалитетните автоматизирани системи за мерење претставуваат долгорочни инвестиции со значителна долговечност. Вагите со повеќе глави обично остануваат оперативни 10-15 години или повеќе со соодветно одржување, при што многу производители нудат начини за надградба на контролните системи и софтверот за продолжување на функционалниот век. Нивната робусна конструкција е дизајнирана за континуирано работење во тешки услови.

Линеарните ваги генерално нудат слична долговечност од 10-15 години, при што нивните поедноставни механички системи понекогаш обезбедуваат предност во сурови средини. Сепак, нивните технолошки можности може да станат ограничени во споредба со поновите системи со текот на времето.

Распоредите за амортизација треба да ја одразуваат оваа долгорочна вредност, при што повеќето компании применуваат распореди од 7-10 години за даночни цели.

Мал производител на специјализирани ореви, кој се соочуваше со неконзистентни тежини на пакувањата и прекумерно раздавање производи, ги евалуираше обете технологии за мерење. Со производствен обем од приближно 30 пакувања во минута и повеќе варијанти на производи, им беше потребна флексибилност без прекумерни капитални инвестиции.

По анализата, тие имплементираа мал ваган со повеќе глави и покрај поголемата почетна инвестиција. Резултатите вклучуваа:

● Намалување на преполнувањето од 4 g на 1,2 g по пакување

● Годишна заштеда на производи еквивалентна на 2,8% од обемот на производство

● Целосен поврат на инвестицијата постигнат во рок од 24 месеци

● Неочекувана придобивка од 15% подобрување на целокупната ефикасност на линијата поради конзистентно внесување во машината за пакување

Голем преработувач на грицки што работи со три линии со голем обем требаше да ја замени старата опрема за мерење, а воедно да ја подобри ефикасноста. Компанијата спроведе петгодишна анализа на трошоците споредувајќи ги двете технологии низ повеќе фактори.

Нивната анализа покажа дека технологијата со повеќе глави обезбедува супериорна долгорочна вредност врз основа на:

● 2,5 пати поголема брзина на производство

● 65% намалување на производите за наградна игра

● 30% намалување на трошоците за работна сила за следење и прилагодувања

● Поголема флексибилност за ракување со нивниот разновиден асортиман на производи

Петгодишната проекција покажа дека и покрај повисоката почетна инвестиција, решението со повеќе глави би испорачало приближно 40% подобар вкупен поврат на инвестицијата преку оперативни заштеди.

Вагите со повеќе глави генерално обезбедуваат подобри финансиски приноси под овие услови:

● Средни до високи производствени количини (>30 пакувања во минута)

● Неправилни или тешко ракувачки производи

● Мешани барања за производи

● Производи со висока вредност каде што трошоците за подароци се значителни

● Повеќе линии на производи што бараат разновидност

● Расположив капитал за долгорочни инвестиции

● Планови за проширување на објектите што бараат идна скалабилност

Линеарните ваги честопати претставуваат поекономичен избор кога:

● Производствените количини се помали (<30 пакувања во минута)

● Производите се со постојана големина и лесно се течат

● Буџетските ограничувања го ограничуваат почетниот инвестициски капацитет

● Во објектот постојат просторни ограничувања

● Фокус на еден производ со ограничена варијација

● За деликатни производи е потребно нежно ракување

● Едноставноста на работата е поважна од максималната прецизност

Без оглед на избраната технологија, оптимизирањето на поставувањето драматично влијае на финансиските приноси:

Соодветно димензионирање на системот: Избегнувајте преголеми спецификации со внимателно усогласување на капацитетот со реалните потреби за производство со разумен простор за раст.

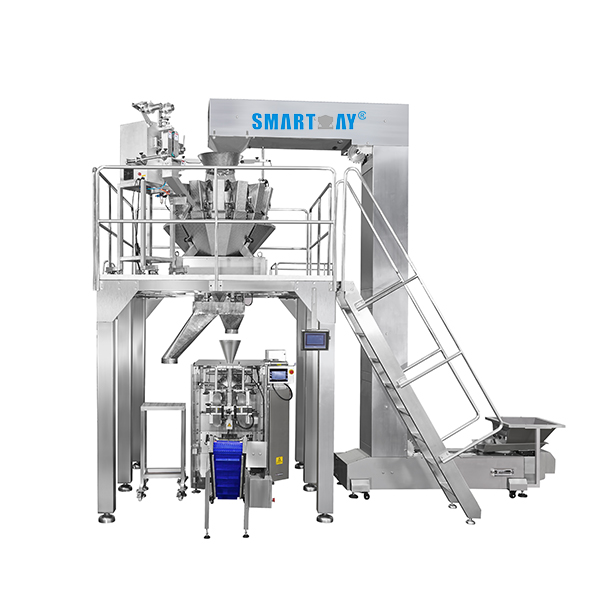

Оптимизација на интеграција: Обезбедете непречена комуникација помеѓу вагата и машината за пакување за да се спречат неефикасности при стартување и исклучување што ја намалуваат целокупната ефикасност на линијата.

Системи за следење на перформансите: Имплементирајте следење во реално време за следење на клучните метрики, вклучувајќи:

● Вистински наспроти целни тежини

● Брзина на производство

● Причини за застој

● Метрики за ефикасност

Протоколи за валидација: Воспоставете редовни процедури за валидација за да се одржи точноста и да се спречи отстапување во перформансите на мерењето со текот на времето.

Неколку критични грешки можат да ги поткопаат финансиските придобивки од мерењето на системските инвестиции:

Преголема спецификација: Купувањето прекумерен капацитет или непотребни карактеристики ги зголемува трошоците без пропорционален поврат.

Занемарување на одржувањето: Прескокнувањето на препорачаните распореди за одржување води до намалена точност, повисоки трошоци за одржување и предвремено откажување на компонентите.

Недоволна обука: Несоодветната обука на операторите резултира со неоптимални поставки, зголемено време на застој и поголемо откажување од производот.

Лошо управување со протокот на производи: Неуспехот да се оптимизира испораката на производи до системот за мерење создава неконзистентни мерења и намалена точност.

Неправилна инсталација: Вибрациите, електричните пречки или факторите на животната средина можат да ја нарушат точноста на мерењето доколку не се решат правилно за време на инсталацијата.

Изборот помеѓу повеќеглавни и линеарни ваги претставува значајна финансиска одлука со импликации што се протегаат далеку над почетната цена на купување. За операции со голем обем, производи со предизвикувачки карактеристики или објекти што бараат разновидност, повеќеглавните ваги генерално испорачуваат супериорни долгорочни финансиски приноси и покрај повисоките почетни трошоци. Нивната прецизност, брзина и прилагодливост создаваат континуирани оперативни заштеди што се зголемуваат со текот на времето.

Обратно, линеарните ваги обезбедуваат исплатливо решение за операции со помали количини, конзистентни производи или буџетски ограничувања. Нивниот поедноставен дизајн и пониските почетни трошоци ги прават соодветни за многу мали и средни производители или специјализирани апликации.

Оптималната одлука бара сеопфатна анализа на вашите специфични производствени барања, карактеристики на производот и финансиски параметри. Со внимателно оценување на овие фактори и земање предвид на вкупните трошоци за сопственост, а не само на почетната цена, можете да ја изберете технологијата за мерење што ќе донесе најголема финансиска корист за вашето работење со текот на времето.

КОНТАКТИРАЈТЕ НÈ

Зграда Б, Индустриска зона Кунксин, бр. 55, Донг Фу Роуд, град Донгфенг, град Џонгшан, провинција Гуангдонг, Кина, 528425

Како го правиме тоа Запознајте се и дефинирајте го глобалното

Поврзани машини за пакување

Контактирајте не, можеме да ви понудиме професионални решенија за пакување храна „клуч на рака“

Авторски права © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Сите права се задржани