Efficiëntie in de competitieve productiesector van vandaag draait om financiële overleving, niet alleen om snelheid. Geautomatiseerde weegsystemen vormen een van de meest cruciale investeringen voor productiefaciliteiten en hebben een directe impact op de operationele kosten, productconsistentie en uiteindelijk de winstgevendheid. De keuze tussen multiheadwegers en lineaire wegers is niet alleen een technische beslissing; het is een strategische financiële keuze die uw winst voor de komende jaren aanzienlijk kan beïnvloeden.

Denk hier eens over na: volgens recente studies in de sector kunnen geoptimaliseerde weegsystemen de productverspilling tot wel 80% verminderen in vergelijking met handmatige bediening, wat fabrikanten potentieel honderdduizenden dollars per jaar kan besparen. Voor een middelgrote voedselproductiefaciliteit kan zelfs een vermindering van 1% in overvulling al resulteren in een aanzienlijke besparing van vijf cijfers per jaar.

Deze uitgebreide vergelijking onderzoekt de financiële implicaties van zowel multihead- als lineaire weegtechnologieën, waarbij niet alleen de initiële investering wordt onderzocht, maar ook de totale eigendomskosten en het rendement op de lange termijn. Of u nu snacks, snoepgoed, diepvriesgroenten of non-foodproducten produceert, inzicht in deze financiële overwegingen helpt u een weloverwogen beslissing te nemen die aansluit bij uw productiebehoeften en budgetbeperkingen.

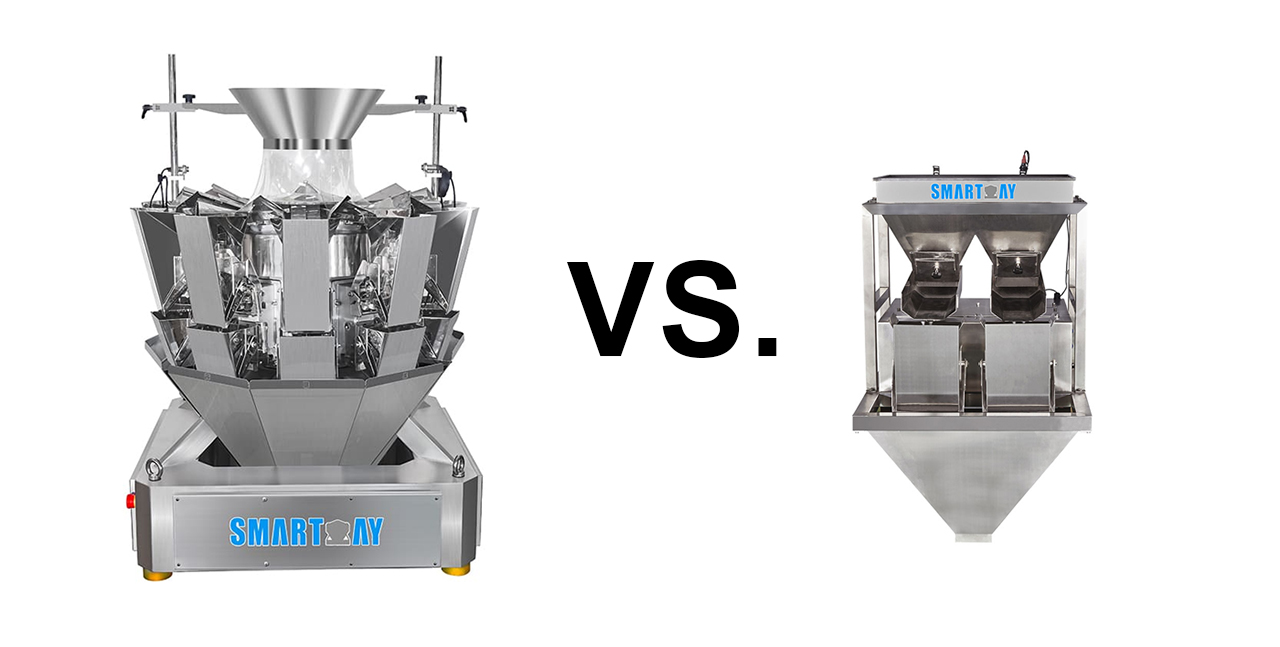

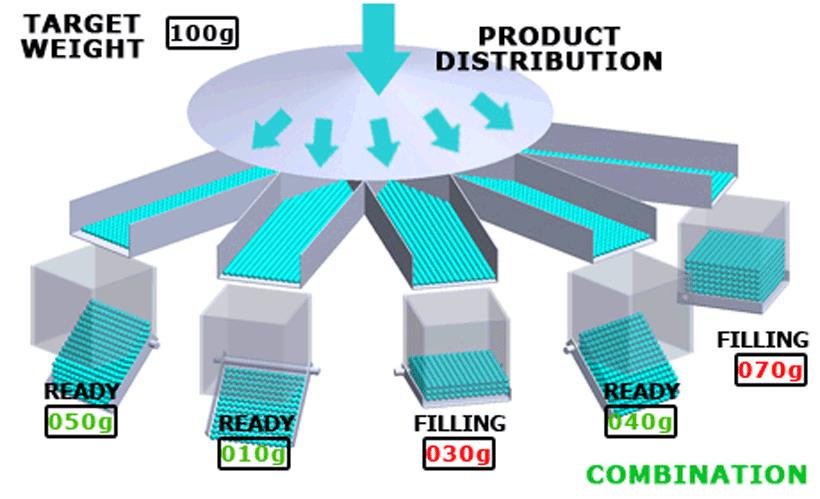

Multiheadwegers (ook wel combinatiewegers genoemd) werken volgens een geavanceerd principe van combinatorische wiskunde. Het systeem bestaat uit meerdere weegkoppen die in een cirkelvormige configuratie zijn geplaatst, elk met een weegcel die het productgewicht nauwkeurig meet. Producten worden aangevoerd naar een verdeeltafel bovenin de machine, die het product gelijkmatig verdeelt over trillende radiale toevoerkanalen die naar elke weegbunker leiden.

De computer van het systeem evalueert gelijktijdig alle mogelijke trechtercombinaties om de combinatie te vinden die het dichtst bij het streefgewicht komt. Zodra deze specifieke trechters zijn geïdentificeerd, openen ze zich en storten hun inhoud in een opvanggoot die de verpakkingsmachine eronder voedt. Dit proces duurt slechts milliseconden, wat een extreem hoge werksnelheid mogelijk maakt.

Multiheadwegers blinken uit in de verwerking van een breed scala aan producten, waaronder snacks, diepvriesproducten, zoetwaren, granen, dierenvoer en zelfs non-foodproducten zoals hardwarecomponenten. Recente technologische ontwikkelingen omvatten verbeterde gebruikersinterfaces, mogelijkheden voor bewaking op afstand, waterdichte ontwerpen met IP65-classificatie voor grondige reiniging en intelligente zelfregulerende systemen die de prestaties optimaliseren op basis van producteigenschappen.

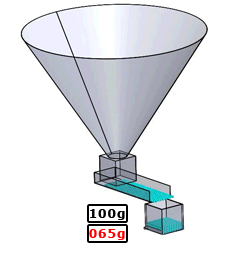

Lineaire wegers hanteren een eenvoudigere aanpak, waarbij het product langs één pad stroomt. Producten worden meestal aangevoerd via een triltransportband of toevoersysteem dat het product op een baan of band doseert en vervolgens in een weegbak. Het systeem meet elke individuele portie voordat deze naar de verpakkingsfase gaat.

Het weegproces is sequentieel in plaats van combinatorisch, met feedbackmechanismen die de toevoersnelheid regelen om de gewenste gewichten te bereiken. Moderne lineaire wegers gebruiken geavanceerde algoritmen om de eindgewichten te voorspellen en de toevoersnelheid in realtime aan te passen, wat de nauwkeurigheid verbetert.

Deze systemen zijn bijzonder effectief voor toepassingen die een voorzichtige behandeling vereisen, producten met consistente stukgroottes of waar bedieningsgemak de prioriteit heeft. Industrieën die vaak lineaire weegsystemen gebruiken, zijn onder andere AGF, bulkmaterialen en enkelstuksproducten, waarbij individueel wegen zorgt voor een adequate doorvoer.

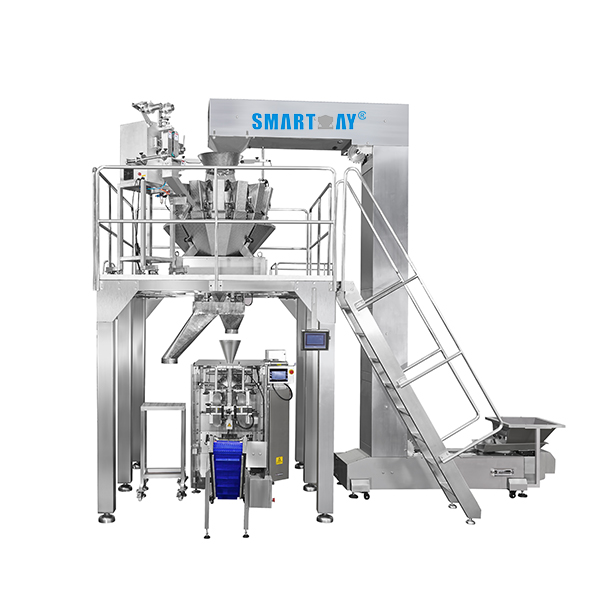

Multiheadwegers vertegenwoordigen een aanzienlijk hogere initiële investering dan lineaire systemen. Met meerdere weegkoppen, geavanceerde besturingssystemen en een robuuste constructie kosten deze machines doorgaans een veelvoud van hun lineaire tegenhangers. Installatie en integratie voegen ongeveer 10-15% toe aan deze kosten, met mogelijke aanpassingen aan de faciliteit vanwege hoogtevereisten en ondersteunende structuren.

Lineaire wegers zijn aanzienlijk zuiniger in aanschaf en kosten doorgaans een fractie van multiheadsystemen. Hun eenvoudigere ontwerp en minder componenten dragen bij aan deze lagere instapprijs. De installatiekosten zijn over het algemeen ook lager, met een toevoeging van ongeveer 5-10% aan de basisprijs. Dankzij hun compactere formaat zijn er doorgaans minder aanpassingen aan de faciliteit nodig.

De verwachtingen voor de ROI-tijdlijn lopen aanzienlijk uiteen: multiheadwegers hebben doorgaans 18 tot 36 maanden nodig om de kosten terug te verdienen door efficiëntieverbeteringen, terwijl lineaire wegers binnen 12 tot 24 maanden ROI kunnen behalen vanwege een lagere initiële investering, maar met potentieel minder besparingen op de lange termijn.

Multiheadwegers vereisen een uitgebreidere training voor de operator vanwege hun complexe gebruikersinterfaces en meerdere configuratieopties. Personeel heeft doorgaans 3-5 dagen formele training nodig, plus enkele weken begeleide bediening om de weegschaal onder de knie te krijgen. De leercurve is steiler, maar moderne interfaces hebben de bediening aanzienlijk vereenvoudigd.

Lineaire wegers zijn eenvoudiger te bedienen en hebben minder variabelen om te beheren. Ze vereisen doorgaans slechts 1-2 dagen formele training. Operators bereiken doorgaans binnen een week de vaardigheid. De implementatietijd weerspiegelt dit verschil: lineaire systemen zijn doorgaans binnen enkele dagen operationeel, terwijl multiheadsystemen 1-2 weken nodig hebben voor volledige optimalisatie.

Het snelheidsverschil tussen deze technologieën is aanzienlijk. Multiheadwegers leveren een indrukwekkende doorvoer van 30 tot 200 wegingen per minuut, afhankelijk van het model en het product. Sommige high-speed systemen halen zelfs nog hogere snelheden. Dit maakt ze ideaal voor productieomgevingen met hoge volumes waar maximale output cruciaal is.

Lineaire wegers werken doorgaans met 10 tot 60 wegingen per minuut, wat een aanzienlijk capaciteitsverschil creëert bij grote volumes. Voor faciliteiten die consistent meer dan 1000 verpakkingen per uur produceren, kan dit verschil in doorvoer betekenen dat multiheadtechnologie de enige haalbare optie is, ondanks de hogere initiële kosten.

Het efficiëntievoordeel van multiheadwegers wordt vooral duidelijk bij de verwerking van producten met verschillende groottes of gemengde producten. Door de combinatie van deze wegers presteert de sequentiële weging van lineaire systemen aanzienlijk beter.

Multiheadwegers verbruiken meer energie vanwege hun meerdere motoren, aandrijvingen en rekenkracht. Een standaard multiheadsysteem verbruikt aanzienlijk meer stroom tijdens bedrijf dan een lineair systeem, wat resulteert in hogere jaarlijkse energiekosten bij continu gebruik.

Lineaire wegers verbruiken doorgaans aanzienlijk minder stroom, wat resulteert in lagere jaarlijkse energiekosten onder vergelijkbare bedrijfsomstandigheden. Dit levert een bescheiden maar opmerkelijk operationeel kostenvoordeel op voor lineaire systemen, hoewel dit in de totale kostenvergelijking vaak wordt overschaduwd door andere financiële factoren.

Moderne versies van beide technologieën beschikken over energiezuinige functies, zoals slaapstanden tijdens productiepauzes en efficiëntere motoren, waardoor dit verschil enigszins kleiner wordt.

Beide systemen verminderen de arbeidskosten ten opzichte van handmatige bediening, maar hebben verschillende personeelsprofielen. Multiheadwegers vereisen doorgaans één bekwame operator per lijn voor controle en afstelling, met minimale tussenkomst tijdens een stabiele productie. Hun automatiseringsniveau vermindert de noodzaak voor constante aandacht.

Lineaire wegers vereisen doorgaans een vergelijkbare basisbezetting, maar vereisen mogelijk vaker interventies voor aanpassingen tijdens de productie, waardoor de arbeidskosten mogelijk met 10-15% stijgen ten opzichte van multiheadsystemen in omgevingen met hoge volumes. Bij kleinere bewerkingen met lagere snelheden is dit verschil verwaarloosbaar.

Productweggave – het teveel aan product dat boven het aangegeven verpakkingsgewicht wordt geleverd – is een van de grootste verborgen kostenposten in verpakkingsprocessen. Multiheadwegers blinken uit in het minimaliseren van deze kosten dankzij hun combinatorische aanpak, waardoor ze doorgaans een nauwkeurigheid van 0,5-1,5 gram van het streefgewicht bereiken, zelfs bij hoge snelheden.

Ter vergelijking: een fabrikant van snacks die maandelijks 100 ton product produceert met een gemiddelde overvulling van 3 gram, zou 3% van de productwaarde weggeven. Door de overvulling terug te brengen tot 1 gram met behulp van een multiheadweger, zouden ze maandelijks ongeveer 2% van de productwaarde kunnen besparen – een aanzienlijk bedrag op jaarbasis.

Lineaire wegers bereiken doorgaans een nauwkeurigheid van 2-4 gram van het streefgewicht, waarbij de prestaties variëren afhankelijk van de productconsistentie. Dit verschil lijkt misschien klein, maar voor producenten van grote volumes vertegenwoordigt de extra 1-3 gram per verpakking aanzienlijke jaarlijkse kosten voor productweggeefacties.

Multiheadwegers bieden uitzonderlijke veelzijdigheid en verwerken een breed scala aan producten, van kleine korrels tot grotere stukken, kleverige producten (mits de juiste aanpassingen) en gemengde producten. Deze aanpasbaarheid maakt ze ideaal voor faciliteiten die meerdere productlijnen produceren of die toekomstige diversificatie verwachten.

Het wisselen tussen producten duurt doorgaans 15-30 minuten, inclusief reiniging en parameteraanpassingen. Moderne systemen met receptopslagfunctionaliteit kunnen deze tijd verder verkorten door de optimale instellingen voor elk product op te slaan.

Lineaire wegers blinken uit bij consistente, goed stromende producten, maar ondervinden uitdagingen bij kleverige of onregelmatige producten. Ze bieden over het algemeen snellere omsteltijden (10-15 minuten) dankzij een eenvoudiger ontwerp en minder onderdelen die gereinigd of afgesteld moeten worden. Dit voordeel maakt ze aantrekkelijk voor bedrijven met een beperkte productvariëteit maar frequente batchwisselingen.

Onderhoudsvereisten vormen een significant verschil tussen deze technologieën. Multiheadwegers hebben meer componenten, waaronder meerdere weegcellen, motoren en trechters, wat de onderhoudscomplexiteit verhoogt. De jaarlijkse onderhoudskosten variëren doorgaans van 3-5% van de oorspronkelijke systeemprijs, met preventieve onderhoudsschema's inclusief kwartaalinspecties en jaarlijkse kalibratie.

Lineaire wegers, met minder bewegende onderdelen, hebben doorgaans jaarlijkse onderhoudskosten van 2-3% van de oorspronkelijke prijs. Hun eenvoudigere ontwerp betekent minder potentiële faalpunten, hoewel hun triltoevoersystemen regelmatig onderhoud vereisen om de nauwkeurigheid te behouden.

Beide systemen zijn gebaat bij servicecontracten, maar de complexiteit van multiheadsystemen maakt professionele onderhoudsondersteuning bijzonder waardevol, ondanks de hogere kosten van servicecontracten.

Hoogwaardige geautomatiseerde weegsystemen vertegenwoordigen langetermijninvesteringen met een aanzienlijke levensduur. Multiheadwegers blijven doorgaans 10-15 jaar of langer operationeel met goed onderhoud. Veel fabrikanten bieden upgrademogelijkheden voor besturingssystemen en software om de levensduur te verlengen. Hun robuuste constructie is ontworpen voor continu gebruik in veeleisende omgevingen.

Lineaire wegers hebben over het algemeen een vergelijkbare levensduur van 10 tot 15 jaar, waarbij hun eenvoudigere mechanische systemen soms een voordeel bieden in zware omstandigheden. Hun technologische mogelijkheden kunnen echter na verloop van tijd beperkter worden dan die van nieuwere systemen.

Afschrijvingsschema's moeten deze waarde op de lange termijn weerspiegelen. De meeste bedrijven hanteren voor belastingdoeleinden afschrijvingsschema's van 7 tot 10 jaar.

Een kleine producent van speciale noten die te kampen had met inconsistente verpakkingsgewichten en een te grote productverspilling, evalueerde beide weegtechnologieën. Met productievolumes van ongeveer 30 verpakkingen per minuut en meerdere productvarianten, hadden ze behoefte aan flexibiliteit zonder buitensporige kapitaalinvesteringen.

Na analyse implementeerden ze een kleine multiheadweger, ondanks de hogere initiële investering. De resultaten omvatten:

● Vermindering van overvulling van 4 g naar 1,2 g per verpakking

● Jaarlijkse productbesparingen gelijk aan 2,8% van het productievolume

● Volledige ROI bereikt binnen 24 maanden

● Onverwacht voordeel van 15% verbetering van de algehele lijnefficiëntie dankzij consistente toevoer naar de verpakkingsmachine

Een grote snackverwerker met drie productielijnen voor grote volumes moest verouderde weegapparatuur vervangen en tegelijkertijd de efficiëntie verbeteren. Het bedrijf voerde een kostenanalyse over vijf jaar uit, waarbij beide technologieën op meerdere factoren werden vergeleken.

Uit hun analyse bleek dat multiheadtechnologie op de lange termijn een superieure waarde bood op basis van:

● 2,5x hogere productiesnelheid

● 65% minder weggeefacties

● 30% reductie in arbeidskosten voor monitoring en aanpassingen

● Grotere flexibiliteit bij het omgaan met hun diverse productassortiment

Uit de vijfjaarsprojectie bleek dat de multiheadoplossing ondanks de hogere initiële investering een ongeveer 40% hoger totaalrendement op de investering zou opleveren via operationele besparingen.

Multiheadwegers leveren doorgaans een beter financieel rendement op onder de volgende omstandigheden:

● Middelgrote tot hoge productievolumes (>30 pakketten per minuut)

● Onregelmatige of moeilijk te hanteren producten

● Gemengde productvereisten

● Producten met een hoge waarde waarbij de weggeefkosten aanzienlijk zijn

● Meerdere productlijnen die veelzijdigheid vereisen

● Beschikbaar kapitaal voor investeringen op langere termijn

● Plannen voor uitbreiding van faciliteiten die toekomstige schaalbaarheid vereisen

Lineaire wegers zijn vaak een voordeligere keuze als:

● Productievolumes zijn lager (<30 pakketten per minuut)

● Producten hebben een consistente maat en stromen gemakkelijk

● Budgetbeperkingen beperken de initiële investeringscapaciteit

● Er zijn ruimtebeperkingen binnen de faciliteit

● Focus op één product met beperkte variatie

● Voor delicate producten is een voorzichtige behandeling vereist

● Eenvoudige bediening staat voorop boven maximale precisie

Ongeacht de gekozen technologie heeft het optimaliseren van de opstelling een enorme impact op het financiële rendement:

Juiste systeemdimensionering: voorkom overspecificatie door de capaciteit zorgvuldig af te stemmen op de daadwerkelijke productiebehoeften, met voldoende ruimte voor groei.

Optimalisatie van integratie: zorg voor naadloze communicatie tussen de weger en de verpakkingsmachine om start-stop-inefficiënties te voorkomen die de algehele efficiëntie van de lijn verminderen.

Prestatiebewakingssystemen: implementeer realtimebewaking om belangrijke statistieken bij te houden, waaronder:

● Werkelijke versus beoogde gewichten

● Productiesnelheid

● Oorzaken van downtime

● Efficiëntie-indicatoren

Validatieprotocollen: Stel regelmatige validatieprocedures in om de nauwkeurigheid te handhaven en te voorkomen dat de weegprestaties in de loop van de tijd afwijken.

Er zijn een aantal cruciale fouten die de financiële voordelen van het overwegen van systeeminvesteringen kunnen ondermijnen:

Overspecificatie: Het aanschaffen van te veel capaciteit of onnodige functies leidt tot hogere kosten zonder dat daar een evenredig rendement tegenover staat.

Verwaarlozing van onderhoud: het overslaan van aanbevolen onderhoudsschema's leidt tot een lagere nauwkeurigheid, hogere weggeefkosten en voortijdig falen van componenten.

Onvoldoende training: Onvoldoende training van operators resulteert in suboptimale instellingen, langere uitvaltijd en een hogere productverspilling.

Slecht beheer van de productstroom: Als de producttoevoer naar het weegsysteem niet wordt geoptimaliseerd, leidt dit tot inconsistente wegingen en een lagere nauwkeurigheid.

Onjuiste installatie: Trillingen, elektrische storingen en omgevingsfactoren kunnen de weegnauwkeurigheid beïnvloeden als ze niet goed worden aangepakt tijdens de installatie.

De keuze tussen multihead- en lineaire wegers is een belangrijke financiële beslissing met implicaties die veel verder reiken dan de initiële aankoopprijs. Voor grootschalige toepassingen, producten met uitdagende eigenschappen of faciliteiten die veelzijdigheid vereisen, leveren multiheadwegers over het algemeen superieure financiële resultaten op de lange termijn, ondanks hogere initiële kosten. Hun precisie, snelheid en aanpasbaarheid zorgen voor voortdurende operationele besparingen die in de loop der tijd toenemen.

Lineaire wegers bieden daarentegen een kosteneffectieve oplossing voor bedrijven met lagere volumes, consistente producten of budgetbeperkingen. Hun eenvoudigere ontwerp en lagere instapkosten maken ze geschikt voor veel kleine tot middelgrote fabrikanten of gespecialiseerde toepassingen.

De optimale beslissing vereist een uitgebreide analyse van uw specifieke productievereisten, productkenmerken en financiële parameters. Door deze factoren zorgvuldig te evalueren en rekening te houden met de totale eigendomskosten in plaats van alleen de initiële prijs, kunt u de weegtechnologie selecteren die op lange termijn het grootste financiële voordeel voor uw bedrijf oplevert.

NEEM CONTACT MET ONS OP

Gebouw B, Kunxin Industrial Park, nr. 55, Dong Fu Road, Dongfeng Town, Zhongshan City, provincie Guangdong, China, 528425

Hoe we het doen: voldoen aan en definiëren van wereldwijde

Gerelateerde verpakkingsmachines

Neem contact met ons op, wij kunnen u professionele kant-en-klare oplossingen voor voedselverpakkingen bieden

Copyright © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle rechten voorbehouden