Dans le secteur manufacturier concurrentiel d'aujourd'hui, l'efficacité est une question de survie financière, et pas seulement de rapidité. Les systèmes de pesage automatisés représentent l'un des investissements les plus critiques pour les installations de production, impactant directement les coûts d'exploitation, la régularité des produits et, in fine, la rentabilité. Choisir entre des peseuses associatives et des peseuses linéaires n'est pas seulement une décision technique ; c'est un choix financier stratégique qui peut avoir un impact significatif sur vos résultats financiers pour les années à venir.

Considérez ceci : selon des études industrielles récentes, les systèmes de pesage optimisés peuvent réduire les pertes de produits jusqu'à 80 % par rapport aux opérations manuelles, ce qui permet aux fabricants d'économiser des centaines de milliers de dollars par an. Pour une usine de production alimentaire de taille moyenne, même une réduction de 1 % du surremplissage peut se traduire par des économies substantielles à cinq chiffres chaque année.

Cette comparaison complète explore les implications financières des technologies de pesage multi-têtes et linéaires, en examinant non seulement l'investissement initial, mais aussi le coût total de possession et le retour sur investissement à long terme. Que vous produisiez des snacks, des confiseries, des légumes surgelés ou des produits non alimentaires, comprendre ces considérations financières vous aidera à prendre une décision éclairée, adaptée à vos besoins de production et à vos contraintes budgétaires.

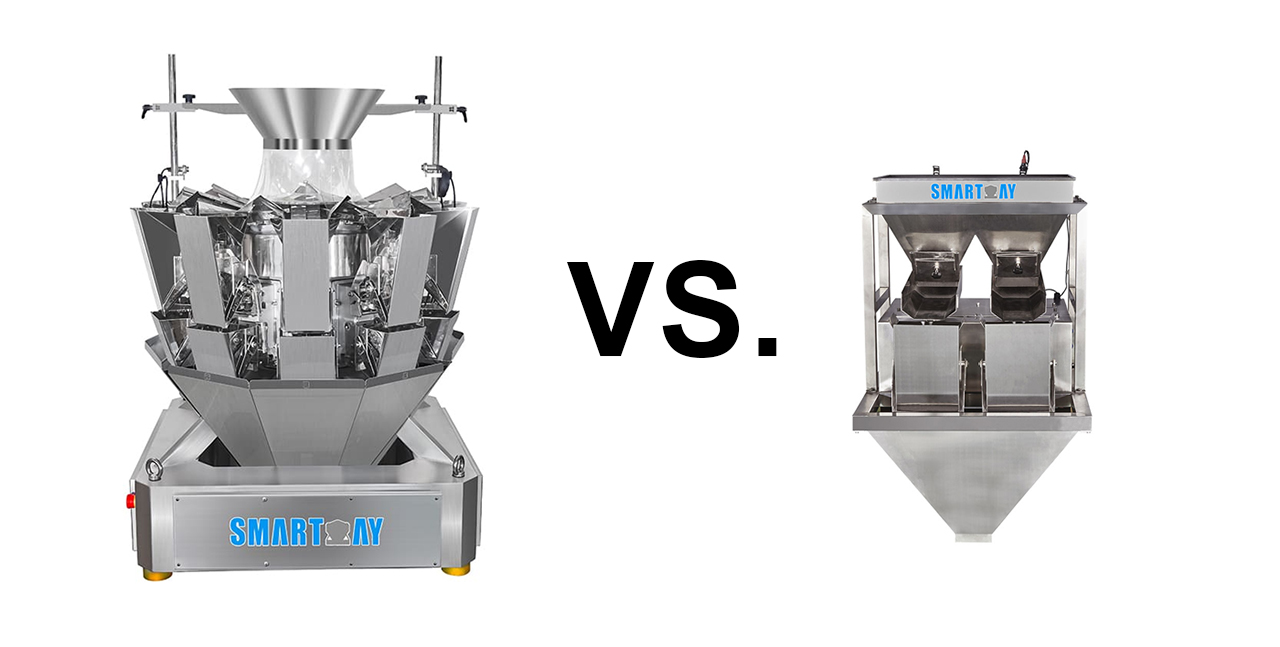

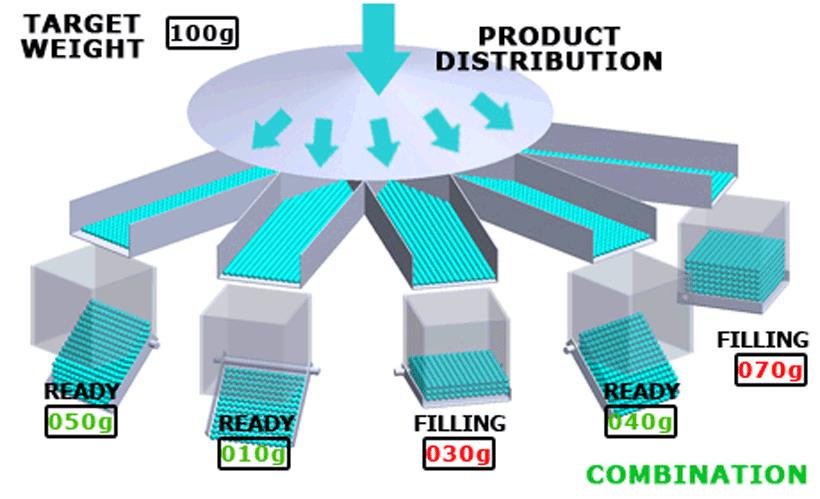

Les peseuses associatives (également appelées peseuses combinées) fonctionnent selon un principe sophistiqué de mathématiques combinatoires. Le système comprend plusieurs têtes de pesée disposées en cercle, chacune contenant une cellule de charge qui mesure précisément le poids du produit. Les produits sont introduits dans une table de dispersion située en haut de la machine, qui les répartit uniformément vers des doseurs radiaux vibrants alimentant chaque trémie de pesée.

L'ordinateur du système évalue simultanément toutes les combinaisons possibles de trémies afin de trouver celle qui se rapproche le plus du poids cible. Une fois identifiées, ces trémies spécifiques s'ouvrent et déversent leur contenu dans une goulotte de collecte qui alimente la machine d'emballage située en dessous. Ce processus se déroule en quelques millisecondes, permettant un fonctionnement à très grande vitesse.

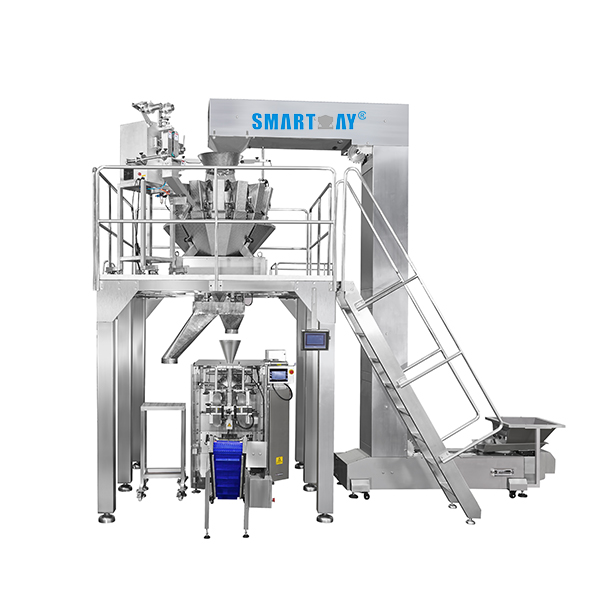

Les peseuses associatives sont idéales pour la manutention d'une large gamme de produits, notamment les snacks, les surgelés, les confiseries, les céréales, les aliments pour animaux et même les produits non alimentaires comme les composants matériels. Parmi les avancées technologiques récentes, on compte des interfaces utilisateur améliorées, des fonctions de surveillance à distance, une conception étanche IP65 pour un lavage en profondeur et des systèmes d'auto-ajustement intelligents qui optimisent les performances en fonction des caractéristiques du produit.

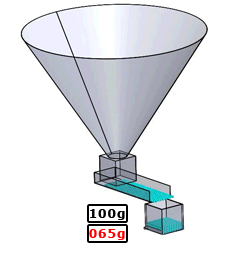

Les peseuses linéaires utilisent une approche plus simple, le produit circulant sur un seul trajet. Les produits sont généralement acheminés via un convoyeur vibrant ou un système d'alimentation qui dose le produit sur une voie ou un tapis, puis dans un godet de pesage. Le système mesure chaque portion individuellement avant de la transférer vers l'étape de conditionnement.

Le processus de pesage est séquentiel plutôt que combinatoire, avec des mécanismes de rétroaction contrôlant la vitesse d'alimentation pour atteindre les poids cibles. Les peseuses linéaires modernes utilisent des algorithmes sophistiqués pour prédire les poids finaux et ajuster la vitesse d'alimentation en temps réel, améliorant ainsi la précision.

Ces systèmes sont particulièrement efficaces pour les applications exigeant une manipulation délicate, des produits de tailles de pièces uniformes ou pour lesquelles la simplicité d'utilisation est primordiale. Les industries les plus fréquemment utilisées par les peseuses linéaires sont celles des fruits et légumes, des matériaux en vrac et des articles unitaires, pour lesquels le pesage individuel assure un rendement adéquat.

Les peseuses associatives représentent un investissement initial nettement plus élevé que les systèmes linéaires. Dotées de plusieurs têtes de pesée, de systèmes de contrôle sophistiqués et d'une construction robuste, ces machines coûtent généralement plusieurs fois plus cher que leurs homologues linéaires. L'installation et l'intégration augmentent ce coût d'environ 10 à 15 %, sans compter les modifications potentielles des installations pour répondre aux exigences de hauteur et aux structures de support.

Les peseuses linéaires sont considérablement plus économiques au départ, coûtant généralement une fraction du prix des systèmes multi-têtes. Leur conception plus simple et leur nombre réduit de composants contribuent à ce prix d'entrée plus bas. Les coûts d'installation sont également généralement plus faibles, augmentant d'environ 5 à 10 % le prix de base, et nécessitent généralement moins de modifications de l'installation grâce à leur encombrement réduit.

Les attentes en matière de retour sur investissement diffèrent considérablement : les peseuses multi-têtes nécessitent généralement 18 à 36 mois pour récupérer les coûts grâce aux gains d'efficacité, tandis que les peseuses linéaires peuvent atteindre un retour sur investissement dans un délai de 12 à 24 mois en raison d'un investissement initial plus faible, mais avec potentiellement moins d'économies à long terme.

Les peseuses associatives nécessitent une formation plus poussée des opérateurs en raison de leurs interfaces utilisateur complexes et de leurs multiples options de configuration. Une formation formelle de 3 à 5 jours, suivie de plusieurs semaines d'utilisation supervisée, est généralement nécessaire pour maîtriser l'appareil. La courbe d'apprentissage est plus raide, mais les interfaces modernes ont considérablement simplifié l'utilisation.

Les peseuses linéaires sont plus simples d'utilisation, avec moins de variables à gérer, et ne nécessitent généralement qu'une à deux journées de formation formelle. Les opérateurs maîtrisent généralement la technique en une semaine. Les délais de mise en œuvre reflètent cette différence : les systèmes linéaires sont généralement opérationnels en quelques jours, tandis que les systèmes multi-têtes peuvent nécessiter une à deux semaines pour une optimisation complète.

La différence de vitesse entre ces technologies est considérable. Les peseuses associatives offrent un débit impressionnant de 30 à 200 pesées par minute selon le modèle et le produit, certains systèmes à grande vitesse atteignant des cadences encore plus élevées. Elles sont donc idéales pour les environnements de production à haut volume où l'optimisation du rendement est essentielle.

Les peseuses linéaires fonctionnent généralement à une cadence de 10 à 60 pesées par minute, ce qui crée un écart de capacité important pour les opérations à volume élevé. Pour les installations produisant plus de 1 000 colis par heure en continu, cette différence de cadence peut faire de la technologie multi-têtes la seule option viable, malgré des coûts initiaux plus élevés.

L'avantage d'efficacité des peseuses multi-têtes devient particulièrement évident lors de la manipulation de tailles de produits variables ou de produits mixtes, où leur approche combinatoire surpasse considérablement le pesage séquentiel des systèmes linéaires.

Les peseuses associatives consomment davantage d'énergie en raison de leurs multiples moteurs, entraînements et besoins informatiques. Un système associatif standard consomme beaucoup plus d'énergie en fonctionnement qu'un système linéaire, ce qui se traduit par des coûts énergétiques annuels plus élevés en fonctionnement continu.

Les peseuses linéaires consomment généralement beaucoup moins d'énergie, ce qui se traduit par des coûts énergétiques annuels inférieurs dans des conditions de fonctionnement similaires. Cela confère aux systèmes linéaires un avantage modeste mais notable en termes de coûts d'exploitation, bien qu'il soit généralement éclipsé par d'autres facteurs financiers dans la comparaison du coût total.

Les versions modernes des deux technologies ont introduit des fonctionnalités économes en énergie, notamment des modes veille pendant les pauses de production et des moteurs plus efficaces, réduisant quelque peu cet écart.

Les deux systèmes réduisent la main-d'œuvre par rapport aux opérations manuelles, mais avec des profils de personnel différents. Les peseuses associatives nécessitent généralement un opérateur qualifié par ligne pour la surveillance et le réglage, avec une intervention minimale en production stable. Leur niveau d'automatisation réduit le besoin d'attention constante.

Les peseuses linéaires nécessitent généralement un effectif de base similaire, mais peuvent nécessiter des interventions plus fréquentes pour les réglages en cours de production, ce qui peut augmenter les coûts de main-d'œuvre de 10 à 15 % par rapport aux systèmes multi-têtes dans les environnements à volume élevé. Pour les petites exploitations fonctionnant à des vitesses inférieures, cette différence devient négligeable.

Les pertes de produit (excédents de produit au-delà du poids annoncé) représentent l'un des coûts cachés les plus importants des opérations de conditionnement. Les peseuses associatives excellent à minimiser ces coûts grâce à leur approche combinatoire, atteignant généralement une précision de 0,5 à 1,5 gramme par rapport au poids cible, même à grande vitesse.

À titre d'exemple, un fabricant de snacks produisant 100 tonnes de produits par mois avec un surremplissage moyen de 3 grammes perdrait 3 % de la valeur de son produit. En réduisant ce surremplissage à 1 gramme grâce à une peseuse multi-têtes, il pourrait économiser environ 2 % de la valeur de son produit chaque mois, une somme substantielle sur une base annuelle.

Les peseuses linéaires atteignent généralement une précision de 2 à 4 grammes par rapport au poids cible, les performances variant selon la consistance du produit. Cet écart peut paraître minime, mais pour les producteurs à gros volumes, les 1 à 3 grammes supplémentaires par emballage représentent des coûts de perte de produit annuels importants.

Les peseuses associatives offrent une polyvalence exceptionnelle, permettant de traiter une large gamme de produits, des petits granulés aux morceaux plus volumineux, en passant par les produits collants (avec les modifications appropriées) et les produits mixtes. Cette adaptabilité les rend idéales pour les installations produisant plusieurs gammes de produits ou anticipant une diversification future.

Le changement de produit prend généralement entre 15 et 30 minutes, nettoyage et ajustement des paramètres compris. Les systèmes modernes dotés d'une fonction de mémorisation des recettes peuvent réduire encore ce temps en enregistrant les paramètres optimaux pour chaque produit.

Les peseuses linéaires sont excellentes pour les produits homogènes et fluides, mais rencontrent des difficultés avec les articles collants ou irréguliers. Elles offrent généralement des changements de format plus rapides (10 à 15 minutes) grâce à leur conception plus simple et au nombre réduit de composants nécessitant un nettoyage ou un réglage. Cet avantage les rend intéressantes pour les installations proposant une variété de produits limitée, mais des changements de lots fréquents.

Les exigences de maintenance constituent une différence significative entre ces technologies. Les peseuses associatives comportent davantage de composants, notamment plusieurs cellules de pesée, moteurs et trémies, ce qui accroît la complexité de la maintenance. Les coûts de maintenance annuels représentent généralement entre 3 et 5 % du prix initial du système, avec des programmes de maintenance préventive incluant des inspections trimestrielles et un étalonnage annuel.

Les peseuses linéaires, dotées de moins de pièces mobiles, engendrent généralement des coûts de maintenance annuels de 2 à 3 % du prix initial. Leur conception plus simple réduit les risques de défaillance, mais leurs systèmes d'alimentation vibratoire nécessitent une maintenance régulière pour maintenir leur précision.

Les deux systèmes bénéficient de contrats de service, bien que la complexité des systèmes multi-têtes rende le support de maintenance professionnel particulièrement précieux malgré les coûts plus élevés des contrats de service.

Les systèmes de pesage automatisés de qualité représentent des investissements à long terme offrant une longévité considérable. Les peseuses associatives restent généralement opérationnelles pendant 10 à 15 ans, voire plus, avec une maintenance adéquate. De nombreux fabricants proposent des solutions de mise à niveau des systèmes de contrôle et des logiciels pour prolonger leur durée de vie. Leur construction robuste est conçue pour un fonctionnement continu dans des environnements exigeants.

Les peseuses linéaires offrent généralement une longévité similaire de 10 à 15 ans, leurs systèmes mécaniques plus simples offrant parfois un avantage dans les environnements difficiles. Cependant, leurs capacités technologiques peuvent devenir limitées par rapport aux systèmes plus récents au fil du temps.

Les calendriers d’amortissement doivent refléter cette valeur à long terme, la plupart des entreprises appliquant des calendriers de 7 à 10 ans à des fins fiscales.

Un petit producteur de noix de spécialité, confronté à des poids d'emballage irréguliers et à des pertes de produits excessives, a évalué les deux technologies de pesage. Avec des volumes de production d'environ 30 emballages par minute et de multiples variantes de produits, il avait besoin de flexibilité sans investir excessivement.

Après analyse, ils ont mis en place une petite peseuse multi-têtes malgré un investissement initial plus élevé. Les résultats sont les suivants :

● Réduction du surremplissage de 4 g à 1,2 g par emballage

● Économies annuelles de produits équivalentes à 2,8 % du volume de production

● Retour sur investissement complet atteint en 24 mois

● Bénéfice inattendu d'une amélioration de 15 % de l'efficacité globale de la ligne grâce à une alimentation constante de la machine d'emballage

Un important transformateur de snacks exploitant trois lignes à haut volume devait remplacer son équipement de pesage vieillissant tout en améliorant son efficacité. L'entreprise a réalisé une analyse des coûts sur cinq ans comparant les deux technologies selon plusieurs facteurs.

Leur analyse a révélé que la technologie multi-têtes offrait une valeur supérieure à long terme basée sur :

● Capacité de vitesse de production 2,5 fois supérieure

● 65 % de réduction des cadeaux de produits

● 30 % de réduction des coûts de main d'œuvre pour la surveillance et les réglages

● Une plus grande flexibilité pour gérer leur gamme de produits diversifiée

La projection sur cinq ans a montré que malgré l’investissement initial plus élevé, la solution multi-têtes offrirait un retour sur investissement global supérieur d’environ 40 % grâce aux économies opérationnelles.

Les peseuses multi-têtes offrent généralement de meilleurs rendements financiers dans ces conditions :

● Volumes de production moyens à élevés (> 30 colis par minute)

● Produits irréguliers ou difficiles à manipuler

● Exigences relatives aux produits mixtes

● Produits de grande valeur dont les coûts de cadeaux sont importants

● Plusieurs gammes de produits nécessitant de la polyvalence

● Capital disponible pour un investissement à plus long terme

● Plans d'expansion des installations nécessitant une évolutivité future

Les peseuses linéaires représentent souvent le choix le plus économique lorsque :

● Les volumes de production sont plus faibles (< 30 colis par minute)

● Les produits sont de taille uniforme et s'écoulent facilement

● Les contraintes budgétaires limitent la capacité d’investissement initiale

● Des limitations d'espace existent au sein de l'établissement

● Concentration sur un seul produit avec une variation limitée

● Une manipulation douce est nécessaire pour les produits délicats

● La simplicité d'utilisation est prioritaire sur la précision maximale

Quelle que soit la technologie choisie, l’optimisation de la configuration a un impact considérable sur les rendements financiers :

Dimensionnement approprié du système : évitez les spécifications excessives en adaptant soigneusement la capacité aux besoins réels de production avec une marge de croissance raisonnable.

Optimisation de l'intégration : assurez une communication transparente entre la peseuse et la machine d'emballage pour éviter les inefficacités de démarrage et d'arrêt qui réduisent l'efficacité globale de la ligne.

Systèmes de surveillance des performances : mettre en œuvre une surveillance en temps réel pour suivre les indicateurs clés, notamment :

● Poids réels par rapport aux poids cibles

● Vitesse de production

● Causes des temps d'arrêt

● Mesures d'efficacité

Protocoles de validation : Établir des procédures de validation régulières pour maintenir la précision et éviter toute dérive des performances de pesage au fil du temps.

Plusieurs erreurs critiques peuvent compromettre les avantages financiers des investissements dans les systèmes de pesage :

Sur-spécification : l’achat d’une capacité excessive ou de fonctionnalités inutiles augmente les coûts sans retour proportionnel.

Négligence de maintenance : le non-respect des calendriers de maintenance recommandés entraîne une diminution de la précision, des coûts de revente plus élevés et une défaillance prématurée des composants.

Formation insuffisante : une formation inadéquate des opérateurs entraîne des réglages sous-optimaux, des temps d'arrêt accrus et des pertes de produits plus importantes.

Mauvaise gestion du flux de produits : l’absence d’optimisation de la livraison des produits au système de pesage crée des pesées incohérentes et une précision réduite.

Installation incorrecte : les vibrations, les interférences électriques ou les facteurs environnementaux peuvent compromettre la précision de la pesée s'ils ne sont pas correctement traités lors de l'installation.

Le choix entre peseuses associatives et peseuses linéaires représente une décision financière importante, dont les implications vont bien au-delà du prix d'achat initial. Pour les opérations à volume élevé, les produits aux caractéristiques complexes ou les installations exigeant une grande polyvalence, les peseuses associatives offrent généralement un excellent rendement financier à long terme, malgré des coûts initiaux plus élevés. Leur précision, leur rapidité et leur adaptabilité génèrent des économies opérationnelles durables et fructueuses au fil du temps.

À l'inverse, les peseuses linéaires constituent une solution économique pour les opérations à faibles volumes, avec des produits homogènes ou des contraintes budgétaires. Leur conception plus simple et leur faible coût d'entrée les rendent adaptées à de nombreux fabricants de petite et moyenne taille ou à des applications spécialisées.

La décision optimale nécessite une analyse complète de vos besoins de production spécifiques, des caractéristiques de vos produits et de vos paramètres financiers. En évaluant soigneusement ces facteurs et en prenant en compte le coût total de possession plutôt que le seul prix initial, vous pourrez sélectionner la technologie de pesage qui offrira le meilleur avantage financier à votre exploitation à long terme.

CONTACTEZ-NOUS

Bâtiment B, parc industriel de Kunxin, n° 55, route Dong Fu, ville de Dongfeng, ville de Zhongshan, province du Guangdong, Chine, 528425

Comment nous le faisons Rencontrer et définir le monde

Machines d'emballage connexes

Contactez-nous, nous pouvons vous proposer des solutions professionnelles d'emballage alimentaire clé en main

Copyright © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Tous droits réservés