Wydajność w dzisiejszym konkurencyjnym sektorze produkcyjnym dotyczy przetrwania finansowego, a nie tylko szybkości. Zautomatyzowane systemy ważenia stanowią jedną z najważniejszych inwestycji dla zakładów produkcyjnych, bezpośrednio wpływając na koszty operacyjne, spójność produktu i ostatecznie rentowność. Wybór między wagami wielogłowicowymi a wagami liniowymi nie jest jedynie decyzją techniczną; to strategiczny wybór finansowy, który może znacząco wpłynąć na wynik finansowy w nadchodzących latach.

Rozważ to: Według ostatnich badań branżowych zoptymalizowane systemy ważenia mogą zmniejszyć liczbę produktów wyrzucanych nawet o 80% w porównaniu z operacjami ręcznymi, co potencjalnie pozwala producentom zaoszczędzić setki tysięcy dolarów rocznie. W przypadku średniej wielkości zakładu produkującego żywność nawet 1% redukcja przepełniania może przełożyć się na znaczne oszczędności rzędu pięciu cyfr rocznie.

To kompleksowe porównanie bada finansowe implikacje technologii ważenia wielogłowicowego i liniowego, badając nie tylko początkową inwestycję, ale także całkowity koszt posiadania i długoterminowy zwrot z inwestycji. Niezależnie od tego, czy produkujesz przekąski, słodycze, mrożone warzywa czy artykuły nieżywnościowe, zrozumienie tych kwestii finansowych pomoże Ci podjąć świadomą decyzję, która będzie zgodna z Twoimi potrzebami produkcyjnymi i ograniczeniami budżetowymi.

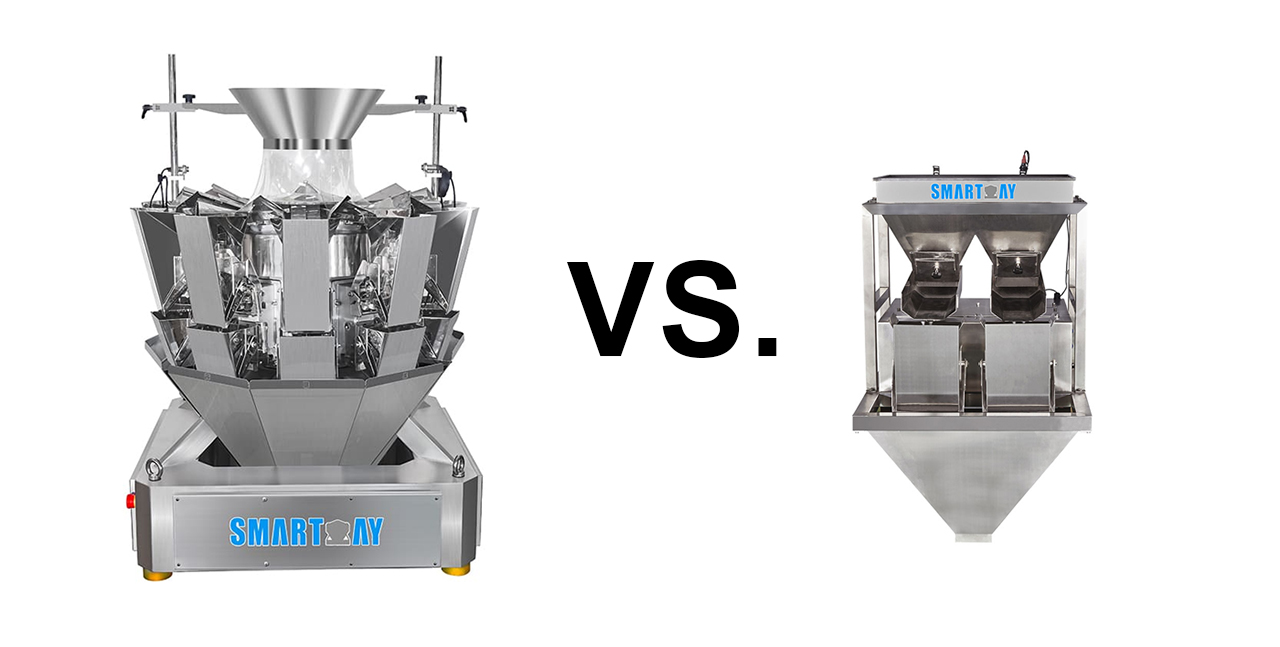

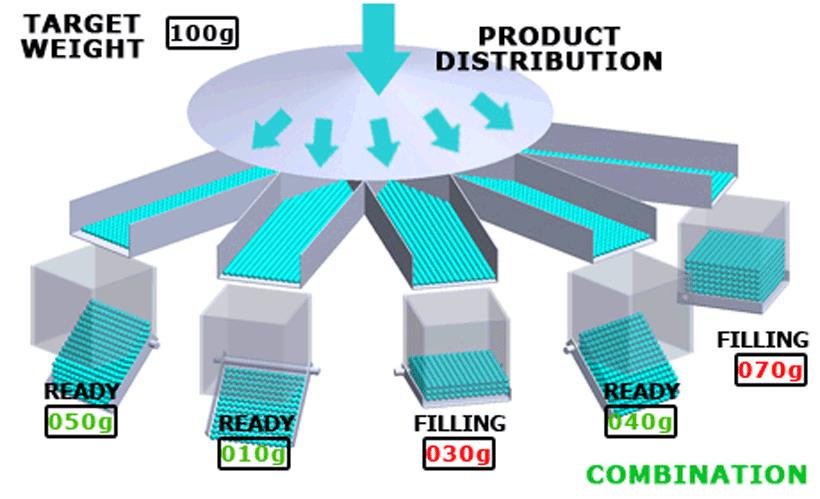

Wagi wielogłowicowe (nazywane również wagami kombinowanymi) działają na podstawie wyrafinowanej zasady matematyki kombinatorycznej. System obejmuje wiele głowic ważących ułożonych w konfiguracji kołowej, z których każda zawiera ogniwo obciążnikowe, które dokładnie mierzy wagę produktu. Produkty są podawane do stołu dyspersyjnego na górze maszyny, który równomiernie rozprowadza produkt do wibrujących podajników promieniowych prowadzących do każdego leja ważącego.

Komputer systemu jednocześnie ocenia wszystkie możliwe kombinacje zasobników, aby znaleźć kombinację najbardziej zbliżoną do docelowej wagi. Po zidentyfikowaniu, te konkretne zasobniki otwierają się, upuszczając swoją zawartość do rynny zbiorczej, która zasila maszynę pakującą poniżej. Proces ten odbywa się w milisekundach, umożliwiając niezwykle szybką pracę.

Wagi wielogłowicowe doskonale sprawdzają się w obsłudze szerokiej gamy produktów, w tym przekąsek, mrożonek, słodyczy, zbóż, karmy dla zwierząt, a nawet artykułów nieżywnościowych, takich jak komponenty sprzętowe. Ostatnie osiągnięcia technologiczne obejmują ulepszone interfejsy użytkownika, możliwości zdalnego monitorowania, wodoodporne konstrukcje o stopniu ochrony IP65 do dokładnego mycia oraz inteligentne systemy samoregulujące, które optymalizują wydajność w oparciu o cechy produktu.

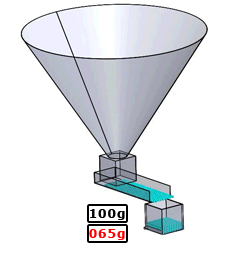

Liniowe wagi wykorzystują bardziej bezpośrednie podejście, w którym produkt przepływa po jednej ścieżce. Produkty są zazwyczaj podawane za pomocą przenośnika wibracyjnego lub systemu podawania, który odmierza produkt na pasie lub taśmie, a następnie do wiadra ważącego. System mierzy każdą pojedynczą porcję przed jej zwolnieniem do etapu pakowania.

Proces ważenia jest sekwencyjny, a nie kombinatoryczny, a mechanizmy sprzężenia zwrotnego kontrolują szybkość podawania w celu osiągnięcia docelowych wag. Nowoczesne wagi liniowe wykorzystują zaawansowane algorytmy do przewidywania końcowych wag i dostosowywania prędkości podajnika w czasie rzeczywistym, co zwiększa dokładność.

Te systemy są szczególnie skuteczne w zastosowaniach wymagających delikatnego obchodzenia się, produktów o spójnych rozmiarach lub tam, gdzie priorytetem jest prostota obsługi. Branże powszechnie wykorzystujące wagi liniowe obejmują produkty, materiały masowe i pojedyncze elementy, gdzie indywidualne ważenie zapewnia odpowiednią przepustowość.

Wagi wielogłowicowe stanowią znacznie wyższą inwestycję początkową niż systemy liniowe. Z wieloma głowicami ważącymi, zaawansowanymi systemami sterowania i solidną konstrukcją, maszyny te zazwyczaj kosztują kilka razy więcej niż ich liniowe odpowiedniki. Instalacja i integracja dodają około 10–15% do tego kosztu, z potencjalnymi modyfikacjami obiektu w zakresie wymagań dotyczących wysokości i konstrukcji wsporczych.

Liniowe wagi są znacznie bardziej ekonomiczne na początku, zazwyczaj kosztują ułamek kosztów systemów wielogłowicowych. Ich prostsza konstrukcja i mniej komponentów przyczyniają się do tej niższej ceny wejściowej. Koszty instalacji są również zazwyczaj niższe, dodając około 5–10% do ceny bazowej, przy czym zwykle wymaganych jest mniej modyfikacji obiektu ze względu na ich bardziej kompaktowy rozmiar.

Oczekiwania dotyczące harmonogramu zwrotu z inwestycji (ROI) różnią się znacząco: wagi wielogłowicowe zazwyczaj potrzebują 18–36 miesięcy, aby odzyskać koszty dzięki zwiększeniu wydajności, podczas gdy wagi liniowe mogą osiągnąć zwrot z inwestycji (ROI) w ciągu 12–24 miesięcy ze względu na niższą początkową inwestycję, choć potencjalnie przy mniejszych oszczędnościach długoterminowych.

Wagi wielogłowicowe wymagają bardziej rozbudowanego szkolenia operatora ze względu na złożone interfejsy użytkownika i wiele opcji konfiguracji. Personel zazwyczaj potrzebuje 3–5 dni formalnego szkolenia plus kilku tygodni nadzorowanej obsługi, aby stać się biegłym. Krzywa uczenia się jest bardziej stroma, ale nowoczesne interfejsy znacznie uprościły obsługę.

Liniowe wagi charakteryzują się prostszą obsługą i mniejszą liczbą zmiennych do zarządzania, wymagając zazwyczaj tylko 1–2 dni formalnego szkolenia. Operatorzy zazwyczaj osiągają biegłość w ciągu tygodnia. Terminy wdrożenia odzwierciedlają tę różnicę, przy czym systemy liniowe zazwyczaj są operacyjne w ciągu kilku dni, podczas gdy systemy wielogłowicowe mogą wymagać 1–2 tygodni na pełną optymalizację.

Różnica prędkości między tymi technologiami jest znaczna. Wagi wielogłowicowe zapewniają imponującą przepustowość 30–200 ważeń na minutę w zależności od modelu i produktu, a niektóre systemy o dużej prędkości osiągają jeszcze wyższe wskaźniki. Dzięki temu są idealne do środowisk produkcyjnych o dużej objętości, w których maksymalizacja wydajności ma kluczowe znaczenie.

Liniowe wagi zazwyczaj działają z prędkością 10–60 ważeń na minutę, co powoduje znaczną lukę w wydajności dla operacji o dużej objętości. W przypadku zakładów produkujących ponad 1000 opakowań na godzinę w sposób ciągły ta różnica w przepustowości może oznaczać, że technologia wielogłowicowa jest jedyną realną opcją pomimo wyższych kosztów początkowych.

Zaleta wag wielogłowicowych pod względem efektywności staje się szczególnie widoczna przy obsłudze produktów o różnych rozmiarach lub produktów mieszanych, gdzie ich podejście kombinacyjne znacznie przewyższa sekwencyjne ważenie w systemach liniowych.

Wagi wielogłowicowe zużywają więcej energii ze względu na wiele silników, napędów i wymagań obliczeniowych. Standardowy system wielogłowicowy pobiera znacznie więcej energii podczas pracy w porównaniu z systemami liniowymi, co przekłada się na wyższe roczne koszty energii w oparciu o ciągłą pracę.

Liniowe wagi zazwyczaj wymagają znacznie mniej mocy, co skutkuje niższymi rocznymi kosztami energii w podobnych warunkach pracy. Tworzy to skromną, ale zauważalną przewagę kosztów operacyjnych dla systemów liniowych, chociaż jest ona zazwyczaj przyćmiona przez inne czynniki finansowe w porównaniu całkowitych kosztów.

Nowoczesne wersje obu technologii wprowadziły funkcje oszczędzania energii, w tym tryby uśpienia podczas przerw w produkcji oraz bardziej wydajne silniki, co w pewnym stopniu zmniejsza tę różnicę.

Oba systemy redukują nakład pracy w porównaniu z operacjami ręcznymi, ale z różnymi profilami obsady. Wagi wielogłowicowe zazwyczaj wymagają jednego wykwalifikowanego operatora na linię do monitorowania i regulacji, z minimalną interwencją podczas stabilnej produkcji. Ich poziom automatyzacji zmniejsza potrzebę ciągłej uwagi.

Liniowe wagi zazwyczaj wymagają podobnej obsady bazowej, ale mogą wymagać częstszych interwencji w celu dokonania regulacji w trakcie produkcji, co potencjalnie zwiększa koszty pracy o 10–15% w porównaniu z systemami wielogłowicowymi w środowiskach o dużej objętości. W przypadku mniejszych operacji działających z niższą prędkością różnica ta staje się nieistotna.

Rozdawnictwo produktów — nadmiar produktu dostarczany ponad podaną wagę opakowania — stanowi jeden z najistotniejszych ukrytych kosztów w operacjach pakowania. Wagi wielogłowicowe wyróżniają się minimalizacją tych kosztów dzięki swojemu podejściu kombinatorycznemu, osiągając zazwyczaj dokładność w granicach 0,5–1,5 grama wagi docelowej nawet przy dużych prędkościach.

Dla porównania, producent przekąsek produkujący 100 ton produktu miesięcznie ze średnim 3-gramowym naddatkiem oddałby 3% wartości swojego produktu. Zmniejszając nadwyżkę do 1 grama za pomocą wagi wielogłowicowej, mógłby zaoszczędzić około 2% wartości produktu miesięcznie — znaczną sumę, jeśli przeliczyć ją na cały rok.

Liniowe wagi zazwyczaj osiągają dokładność w granicach 2-4 gramów docelowej wagi, a wydajność zmienia się w zależności od konsystencji produktu. Ta różnica może wydawać się niewielka, ale dla producentów o dużej objętości dodatkowe 1-3 gramy na opakowanie oznaczają znaczne roczne koszty rozdawnictwa produktów.

Wagi wielogłowicowe oferują wyjątkową wszechstronność, obsługując szeroką gamę produktów od małych granulowanych przedmiotów po większe kawałki, produkty lepkie (z odpowiednimi modyfikacjami) i produkty mieszane. Ta adaptowalność sprawia, że są idealne dla zakładów produkujących wiele linii produktów lub przewidujących przyszłą dywersyfikację.

Zmiana między produktami trwa zazwyczaj 15-30 minut, wliczając czyszczenie i dostosowanie parametrów. Nowoczesne systemy z funkcją przechowywania receptur mogą jeszcze bardziej skrócić ten czas, zapisując optymalne ustawienia dla każdego produktu.

Wagi liniowe sprawdzają się w przypadku produktów o stałym, swobodnym przepływie, ale mają problemy z lepkimi lub nieregularnymi elementami. Zazwyczaj oferują szybsze zmiany (10–15 minut) ze względu na prostsze konstrukcje i mniejszą liczbę elementów wymagających czyszczenia lub regulacji. Ta zaleta sprawia, że są atrakcyjne dla zakładów o ograniczonej różnorodności produktów, ale częstych zmianach partii.

Wymagania konserwacyjne stanowią znaczącą różnicę między tymi technologiami. Wagi wielogłowicowe mają więcej komponentów — w tym wiele ogniw obciążnikowych, silników i zasobników — co zwiększa złożoność konserwacji. Roczne koszty konserwacji zazwyczaj wahają się od 3 do 5% początkowej ceny systemu, a harmonogramy konserwacji zapobiegawczej obejmują kwartalne inspekcje i coroczną kalibrację.

Liniowe wagi, z mniejszą liczbą ruchomych części, generalnie generują roczne koszty konserwacji wynoszące 2-3% ceny początkowej. Ich prostsza konstrukcja oznacza mniej potencjalnych punktów awarii, chociaż ich wibracyjne systemy podawania wymagają regularnej uwagi w celu utrzymania dokładności.

Oba systemy korzystają z umów serwisowych, jednak złożoność systemów wielogłowicowych sprawia, że profesjonalne wsparcie konserwacyjne jest szczególnie cenne, pomimo wyższych kosztów umów serwisowych.

Jakościowe zautomatyzowane systemy ważenia stanowią inwestycje długoterminowe o znacznej trwałości. Wagi wielogłowicowe zazwyczaj działają przez 10-15 lat lub dłużej przy odpowiedniej konserwacji, a wielu producentów oferuje ścieżki aktualizacji dla systemów sterowania i oprogramowania w celu wydłużenia żywotności funkcjonalnej. Ich solidna konstrukcja jest przeznaczona do ciągłej pracy w wymagających środowiskach.

Liniowe wagi zazwyczaj oferują podobną żywotność 10-15 lat, a ich prostsze systemy mechaniczne czasami zapewniają przewagę w trudnych warunkach. Jednak ich możliwości technologiczne mogą stać się ograniczone w porównaniu z nowszymi systemami z czasem.

Harmonogramy amortyzacji powinny odzwierciedlać tę długoterminową wartość, przy czym większość firm stosuje harmonogramy 7-10-letnie do celów podatkowych.

Mały producent orzechów specjalistycznych, który zmagał się z niespójnymi wagami opakowań i nadmiernym rozdawaniem produktów, ocenił obie technologie ważenia. Przy wolumenach produkcji wynoszących około 30 opakowań na minutę i wielu wariantach produktu potrzebowali elastyczności bez nadmiernych inwestycji kapitałowych.

Po analizie wdrożyli małą wagę wielogłowicową pomimo wyższej początkowej inwestycji. Wyniki obejmowały:

● Zmniejszenie przepełnienia z 4 g do 1,2 g na opakowanie

● Roczne oszczędności na produkcie wynoszące 2,8% wolumenu produkcji

● Pełny zwrot z inwestycji (ROI) osiągnięty w ciągu 24 miesięcy

● Nieoczekiwana korzyść w postaci 15% poprawy ogólnej wydajności linii dzięki stałemu podawaniu do maszyny pakującej

Duży przetwórca przekąsek obsługujący trzy linie o dużej objętości musiał wymienić starzejący się sprzęt ważący, jednocześnie zwiększając wydajność. Firma przeprowadziła pięcioletnią analizę kosztów, porównując obie technologie pod kątem wielu czynników.

Ich analiza wykazała, że technologia wielogłowicowa zapewnia lepszą wartość długoterminową na podstawie następujących czynników:

● 2,5x większa prędkość produkcji

● 65% obniżki w rozdawnictwie produktów

● 30% redukcji kosztów pracy związanych z monitorowaniem i korektami

● Większa elastyczność w obsłudze zróżnicowanego asortymentu produktów

Pięcioletnia prognoza wykazała, że pomimo wyższych początkowych nakładów inwestycyjnych, rozwiązanie wielogłowicowe przyniesie o około 40% lepszy ogólny zwrot z inwestycji dzięki oszczędnościom operacyjnym.

Wagi wielogłowicowe zapewniają zazwyczaj lepsze wyniki finansowe w następujących warunkach:

● Średnie i duże wolumeny produkcji (>30 opakowań na minutę)

● Produkty nieregularne lub trudne w obsłudze

● Wymagania dotyczące produktów mieszanych

● Produkty o dużej wartości, w przypadku których koszty rozdania są znaczące

● Wiele linii produktów wymagających wszechstronności

● Dostępny kapitał na inwestycje długoterminowe

● Plany rozbudowy obiektów wymagające przyszłej skalowalności

Wagi liniowe często stanowią bardziej ekonomiczny wybór, gdy:

● Niższe wolumeny produkcji (<30 opakowań na minutę)

● Produkty mają spójny rozmiar i łatwo się rozprowadzają

● Ograniczenia budżetowe ograniczają początkową możliwość inwestycji

● W obiekcie występują ograniczenia przestrzenne

● Skupienie się na jednym produkcie z ograniczoną zmiennością

● W przypadku delikatnych produktów należy obchodzić się z nimi delikatnie

● Prostota obsługi jest ważniejsza od maksymalnej precyzji

Niezależnie od wybranej technologii, optymalizacja konfiguracji ma znaczący wpływ na zwroty finansowe:

Prawidłowe określenie wielkości systemu: Unikaj przesadnych specyfikacji, starannie dopasowując wydajność do rzeczywistych potrzeb produkcyjnych, zapewniając rozsądny margines rozwoju.

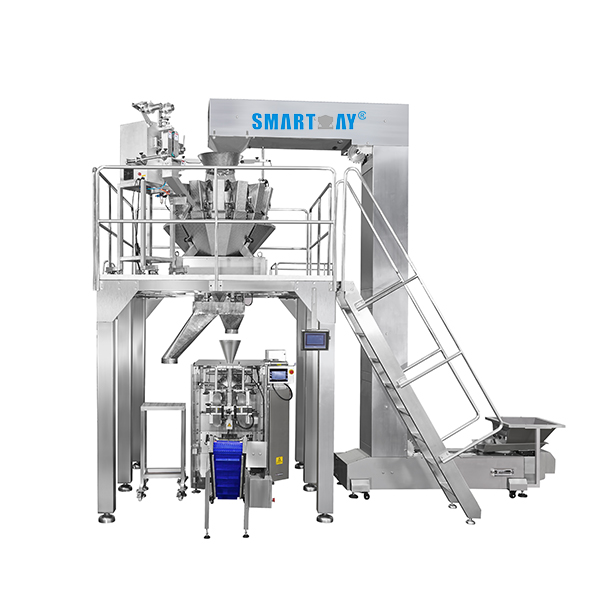

Optymalizacja integracji: zapewnij bezproblemową komunikację między wagą a maszyną pakującą, aby zapobiec nieefektywnym uruchomieniom i zatrzymaniom, które obniżają ogólną wydajność linii.

Systemy monitorowania wydajności: Wdrażanie monitorowania w czasie rzeczywistym w celu śledzenia kluczowych wskaźników, w tym:

● Rzeczywista waga a waga docelowa

● Prędkość produkcji

● Przyczyny przestoju

● Metryki efektywności

Protokoły walidacji: Ustanowienie regularnych procedur walidacji w celu utrzymania dokładności i zapobiegania dryftowi wydajności ważenia na przestrzeni czasu.

Istnieje kilka poważnych błędów, które mogą zniweczyć korzyści finansowe wynikające z inwestycji w system ważący:

Nadmierna specyfikacja: zakup nadmiernej wydajności lub zbędnych funkcji zwiększa koszty bez proporcjonalnego zwrotu.

Zaniedbania w zakresie konserwacji: Pomijanie zalecanych harmonogramów konserwacji prowadzi do zmniejszenia dokładności, wyższych kosztów utylizacji i przedwczesnej awarii podzespołów.

Niewystarczające przeszkolenie: Niewystarczające przeszkolenie operatorów skutkuje nieoptymalnymi ustawieniami, dłuższym czasem przestoju i większą ilością marnowanych produktów.

Słabe zarządzanie przepływem produktów: Brak optymalizacji dostarczania produktów do systemu ważenia skutkuje niespójnymi ważeniami i niższą dokładnością.

Nieprawidłowa instalacja: Wibracje, zakłócenia elektryczne i czynniki środowiskowe mogą mieć wpływ na dokładność ważenia, jeśli nie zostaną odpowiednio uwzględnione podczas instalacji.

Wybór między wagami wielogłowicowymi a liniowymi stanowi znaczącą decyzję finansową, której implikacje wykraczają daleko poza początkową cenę zakupu. W przypadku operacji o dużej objętości, produktów o trudnych cechach lub obiektów wymagających wszechstronności wagi wielogłowicowe zazwyczaj zapewniają lepsze długoterminowe zwroty finansowe pomimo wyższych kosztów początkowych. Ich precyzja, szybkość i adaptacyjność generują stałe oszczędności operacyjne, które z czasem się kumulują.

Z drugiej strony wagi liniowe zapewniają ekonomiczne rozwiązanie dla operacji o mniejszych wolumenach, spójnych produktach lub ograniczeniach budżetowych. Ich prostsza konstrukcja i niższy koszt wejścia sprawiają, że są odpowiednie dla wielu małych i średnich producentów lub specjalistycznych zastosowań.

Optymalna decyzja wymaga kompleksowej analizy Twoich konkretnych wymagań produkcyjnych, cech produktu i parametrów finansowych. Starannie oceniając te czynniki i biorąc pod uwagę całkowity koszt posiadania, a nie tylko cenę początkową, możesz wybrać technologię ważenia, która przyniesie Twojej działalności największe korzyści finansowe w dłuższej perspektywie.

KONTAKT Z NAMI

Budynek B, Park Przemysłowy Kunxin, nr 55, Dong Fu Road, Dongfeng Town, Zhongshan City, prowincja Guangdong, Chiny, 528425

Jak to robimy? Poznaj i zdefiniuj globalnie

Powiązane maszyny pakujące

Skontaktuj się z nami, a dostarczymy Ci profesjonalne rozwiązania w zakresie pakowania żywności

Copyright © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Wszelkie prawa zastrzeżone