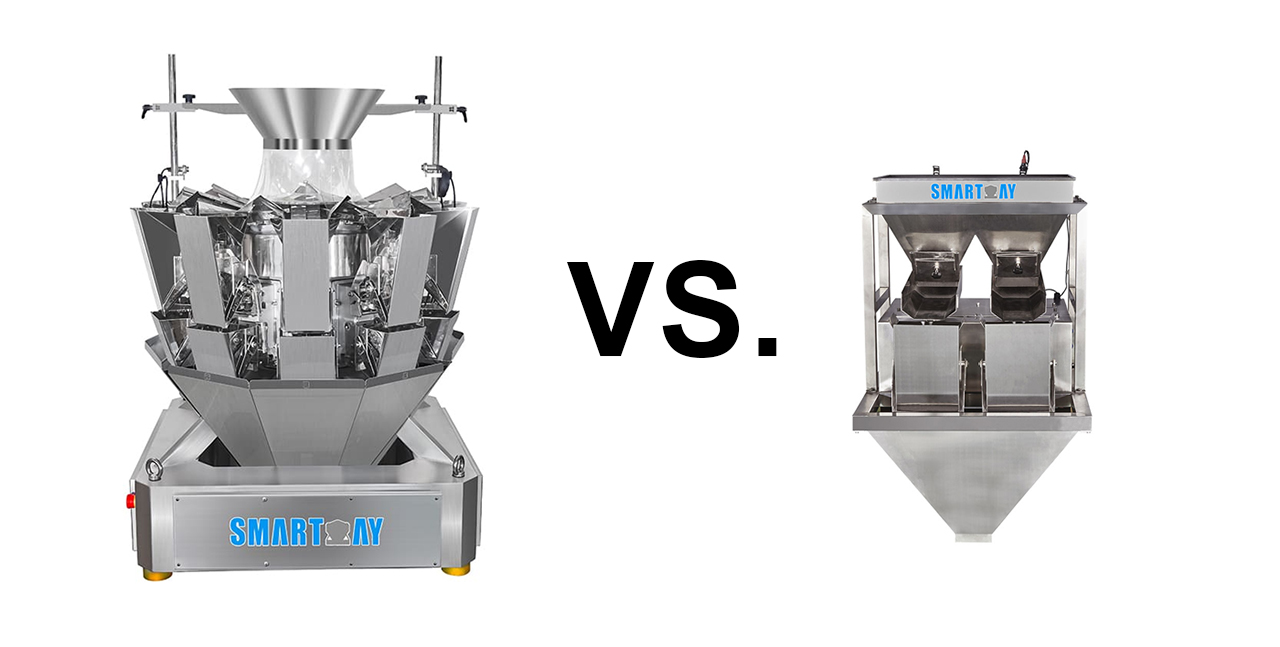

आज के प्रतिस्पर्धी विनिर्माण क्षेत्र में दक्षता वित्तीय अस्तित्व के बारे में है, न कि केवल गति के बारे में। स्वचालित वजन प्रणाली उत्पादन सुविधाओं के लिए सबसे महत्वपूर्ण निवेशों में से एक का प्रतिनिधित्व करती है, जो सीधे परिचालन लागत, उत्पाद स्थिरता और अंततः लाभप्रदता को प्रभावित करती है। मल्टीहेड वेयर्स और लीनियर वेयर्स के बीच चयन करना केवल एक तकनीकी निर्णय नहीं है; यह एक रणनीतिक वित्तीय विकल्प है जो आने वाले वर्षों में आपके लाभ को महत्वपूर्ण रूप से प्रभावित कर सकता है।

इस पर विचार करें: हाल ही में उद्योग अध्ययनों के अनुसार, अनुकूलित वजन प्रणाली मैन्युअल संचालन की तुलना में उत्पाद की डिलीवरी को 80% तक कम कर सकती है, जिससे संभावित रूप से निर्माताओं को सालाना सैकड़ों हज़ार डॉलर की बचत हो सकती है। मध्यम आकार की खाद्य उत्पादन सुविधा के लिए, ओवरफिलिंग में 1% की कमी भी हर साल पाँच अंकों की बचत में तब्दील हो सकती है।

यह व्यापक तुलना मल्टीहेड और लीनियर वेइंग तकनीक दोनों के वित्तीय निहितार्थों की पड़ताल करती है, जिसमें न केवल शुरुआती निवेश बल्कि स्वामित्व की कुल लागत और निवेश पर दीर्घकालिक रिटर्न की भी जांच की जाती है। चाहे आप स्नैक फूड, कन्फेक्शनरी, फ्रोजन सब्जियां या गैर-खाद्य पदार्थ बना रहे हों, इन वित्तीय विचारों को समझने से आपको एक सूचित निर्णय लेने में मदद मिलेगी जो आपकी उत्पादन आवश्यकताओं और बजट बाधाओं के साथ संरेखित हो।

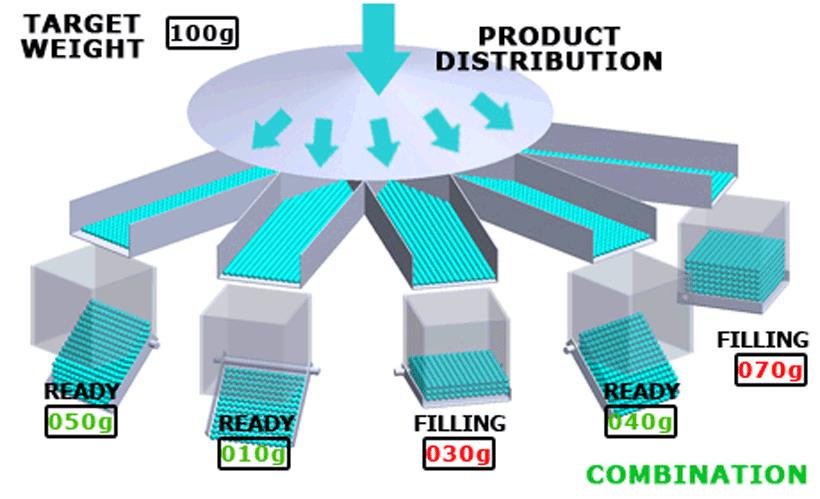

मल्टीहेड वेइर्स (जिन्हें कॉम्बिनेशन वेइर्स भी कहा जाता है) कॉम्बिनेटरियल गणित के परिष्कृत सिद्धांत पर काम करते हैं। इस सिस्टम में एक गोलाकार विन्यास में व्यवस्थित कई वेइंग हेड्स होते हैं, जिनमें से प्रत्येक में एक लोड सेल होता है जो उत्पाद के वजन को सटीक रूप से मापता है। उत्पादों को मशीन के शीर्ष पर एक फैलाव तालिका में डाला जाता है, जो उत्पाद को प्रत्येक वेइंग हॉपर तक ले जाने वाले कंपन वाले रेडियल फीडर में समान रूप से वितरित करता है।

सिस्टम का कंप्यूटर एक साथ हॉपर के सभी संभावित संयोजनों का मूल्यांकन करता है ताकि वह संयोजन मिल सके जो लक्ष्य वजन के सबसे करीब आता है। एक बार पहचाने जाने के बाद, वे विशिष्ट हॉपर खुल जाते हैं, और अपनी सामग्री को एक संग्रह ढलान में गिरा देते हैं जो नीचे पैकेजिंग मशीन को खिलाती है। यह प्रक्रिया मिलीसेकंड में होती है, जिससे अत्यधिक उच्च गति का संचालन संभव होता है।

मल्टीहेड वेइयर्स स्नैक्स, जमे हुए खाद्य पदार्थ, कन्फेक्शनरी, अनाज, पालतू जानवरों के भोजन और यहां तक कि हार्डवेयर घटकों जैसे गैर-खाद्य वस्तुओं सहित उत्पादों की एक विस्तृत श्रृंखला को संभालने में उत्कृष्ट हैं। हाल ही में तकनीकी प्रगति में बेहतर उपयोगकर्ता इंटरफ़ेस, रिमोट मॉनिटरिंग क्षमताएं, पूरी तरह से धोने के लिए IP65-रेटेड वाटरप्रूफ डिज़ाइन और बुद्धिमान स्व-समायोजन प्रणाली शामिल हैं जो उत्पाद विशेषताओं के आधार पर प्रदर्शन को अनुकूलित करती हैं।

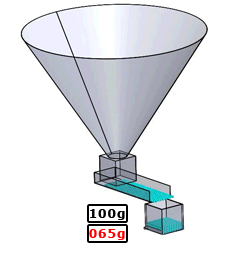

रैखिक तौलने वाले उपकरण एक अधिक सरल दृष्टिकोण का उपयोग करते हैं जिसमें उत्पाद एक ही पथ पर प्रवाहित होता है। उत्पादों को आम तौर पर एक कंपन कन्वेयर या फीडिंग सिस्टम के माध्यम से खिलाया जाता है जो उत्पाद को एक लेन या बेल्ट पर मापता है और फिर एक वजन वाली बाल्टी में डालता है। पैकेजिंग चरण में जारी करने से पहले सिस्टम प्रत्येक व्यक्तिगत हिस्से को मापता है।

वजन करने की प्रक्रिया संयोजन के बजाय अनुक्रमिक होती है, जिसमें फ़ीड दर को नियंत्रित करने के लिए फ़ीड दर को फ़ीड दर को नियंत्रित किया जाता है। आधुनिक रैखिक तौलने वाले यंत्र अंतिम वजन की भविष्यवाणी करने और वास्तविक समय में फीडर की गति को समायोजित करने के लिए परिष्कृत एल्गोरिदम का उपयोग करते हैं, जिससे सटीकता में सुधार होता है।

ये प्रणालियाँ विशेष रूप से उन अनुप्रयोगों के लिए प्रभावी हैं जिनमें कोमल हैंडलिंग की आवश्यकता होती है, एक समान आकार के टुकड़ों वाले उत्पाद या जहाँ संचालन की सरलता को प्राथमिकता दी जाती है। रैखिक तौलने वाले उपकरणों का उपयोग करने वाले उद्योगों में आमतौर पर उत्पाद, थोक सामग्री और एकल-टुकड़ा आइटम शामिल हैं जहाँ व्यक्तिगत तौल पर्याप्त थ्रूपुट प्रदान करता है।

मल्टीहेड वेइर्स रैखिक प्रणालियों की तुलना में काफी अधिक प्रारंभिक निवेश का प्रतिनिधित्व करते हैं। कई वजन वाले सिर, परिष्कृत नियंत्रण प्रणाली और मजबूत निर्माण के साथ, इन मशीनों की लागत आमतौर पर उनके रैखिक समकक्षों की तुलना में कई गुना अधिक होती है। स्थापना और एकीकरण इस लागत में लगभग 10-15% जोड़ते हैं, जिसमें ऊंचाई आवश्यकताओं और समर्थन संरचनाओं के लिए संभावित सुविधा संशोधन शामिल हैं।

रैखिक तौलने वाले उपकरण पहले से ही काफी किफायती होते हैं, आम तौर पर मल्टीहेड सिस्टम की तुलना में इनकी कीमत बहुत कम होती है। इनका सरल डिज़ाइन और कम घटक इस कम प्रवेश मूल्य में योगदान करते हैं। स्थापना लागत भी आम तौर पर कम होती है, जो आधार मूल्य में लगभग 5-10% जोड़ती है, और इनके अधिक कॉम्पैक्ट पदचिह्न के कारण आमतौर पर कम सुविधा संशोधनों की आवश्यकता होती है।

ROI समयरेखा अपेक्षाएं काफी भिन्न होती हैं: बहु-शीर्ष तौलने वालों को दक्षता लाभ के माध्यम से लागत वसूलने के लिए आमतौर पर 18-36 महीने की आवश्यकता होती है, जबकि रैखिक तौलने वाले कम प्रारंभिक निवेश के कारण 12-24 महीनों के भीतर ROI प्राप्त कर सकते हैं, हालांकि संभावित रूप से कम दीर्घकालिक बचत के साथ।

मल्टीहेड वेयर्स को उनके जटिल उपयोगकर्ता इंटरफ़ेस और कई कॉन्फ़िगरेशन विकल्पों के कारण अधिक व्यापक ऑपरेटर प्रशिक्षण की आवश्यकता होती है। कर्मचारियों को आमतौर पर कुशल बनने के लिए 3-5 दिनों के औपचारिक प्रशिक्षण और कई हफ्तों के पर्यवेक्षित संचालन की आवश्यकता होती है। सीखने की अवस्था कठिन है, लेकिन आधुनिक इंटरफेस ने संचालन को काफी सरल बना दिया है।

रैखिक तौलने वाले यंत्रों में प्रबंधन के लिए कम चरों के साथ सरल संचालन की सुविधा होती है, जिसके लिए आम तौर पर केवल 1-2 दिनों के औपचारिक प्रशिक्षण की आवश्यकता होती है। ऑपरेटर आमतौर पर एक सप्ताह के भीतर दक्षता हासिल कर लेते हैं। कार्यान्वयन समय-सीमा इस अंतर को दर्शाती है, रैखिक सिस्टम आमतौर पर कुछ दिनों के भीतर चालू हो जाते हैं जबकि मल्टीहेड सिस्टम को पूर्ण अनुकूलन के लिए 1-2 सप्ताह की आवश्यकता हो सकती है।

इन तकनीकों के बीच गति का अंतर बहुत ज़्यादा है। मल्टीहेड वेयर्स मॉडल और उत्पाद के आधार पर प्रति मिनट 30-200 वज़न का प्रभावशाली थ्रूपुट देते हैं, कुछ हाई-स्पीड सिस्टम इससे भी ज़्यादा दर प्राप्त करते हैं। यह उन्हें उच्च-मात्रा उत्पादन वातावरण के लिए आदर्श बनाता है जहाँ अधिकतम आउटपुट महत्वपूर्ण है।

रैखिक तौलने वाले उपकरण आम तौर पर प्रति मिनट 10-60 तौल पर काम करते हैं, जिससे उच्च-मात्रा संचालन के लिए एक महत्वपूर्ण क्षमता अंतर पैदा होता है। लगातार प्रति घंटे 1,000 से अधिक पैकेज बनाने वाली सुविधाओं के लिए, इस थ्रूपुट अंतर का मतलब यह हो सकता है कि उच्च अग्रिम लागतों के बावजूद मल्टीहेड तकनीक ही एकमात्र व्यवहार्य विकल्प है।

बहु-शीर्ष तौलने वालों की दक्षता का लाभ विशेष रूप से परिवर्तनशील उत्पाद आकारों या मिश्रित उत्पादों को संभालने में स्पष्ट हो जाता है, जहां उनका संयोजनात्मक दृष्टिकोण रैखिक प्रणालियों के अनुक्रमिक तौल से काफी बेहतर प्रदर्शन करता है।

मल्टीहेड वेयर्स अपने कई मोटर, ड्राइव और कम्प्यूटेशनल आवश्यकताओं के कारण अधिक ऊर्जा की खपत करते हैं। एक मानक मल्टीहेड सिस्टम रैखिक प्रणालियों की तुलना में संचालन के दौरान काफी अधिक बिजली की खपत करता है, जो निरंतर संचालन के आधार पर उच्च वार्षिक बिजली लागत में तब्दील हो जाता है।

रैखिक तौलने वालों को आम तौर पर काफी कम बिजली की आवश्यकता होती है, जिसके परिणामस्वरूप समान परिचालन स्थितियों के तहत वार्षिक ऊर्जा लागत कम होती है। यह रैखिक प्रणालियों के लिए एक मामूली लेकिन उल्लेखनीय परिचालन लागत लाभ बनाता है, हालांकि यह आमतौर पर कुल लागत तुलना में अन्य वित्तीय कारकों द्वारा छाया हुआ है।

दोनों प्रौद्योगिकियों के आधुनिक संस्करणों में ऊर्जा-कुशल विशेषताएं शामिल की गई हैं, जिनमें उत्पादन विराम के दौरान स्लीप मोड और अधिक कुशल मोटर शामिल हैं, जिससे यह अंतर कुछ हद तक कम हो गया है।

दोनों प्रणालियाँ मैनुअल संचालन की तुलना में श्रम को कम करती हैं, लेकिन अलग-अलग स्टाफिंग प्रोफाइल के साथ। मल्टीहेड वेयर्स को आम तौर पर स्थिर उत्पादन के दौरान न्यूनतम हस्तक्षेप के साथ निगरानी और समायोजन के लिए प्रति लाइन एक कुशल ऑपरेटर की आवश्यकता होती है। उनका स्वचालन स्तर निरंतर ध्यान की आवश्यकता को कम करता है।

रैखिक तौलने वालों को आम तौर पर समान आधार स्टाफिंग की आवश्यकता होती है, लेकिन उत्पादन के दौरान समायोजन के लिए अधिक लगातार हस्तक्षेप की आवश्यकता हो सकती है, जिससे उच्च-मात्रा वाले वातावरण में मल्टीहेड सिस्टम की तुलना में श्रम लागत में संभावित रूप से 10-15% की वृद्धि हो सकती है। कम गति पर चलने वाले छोटे ऑपरेशनों के लिए, यह अंतर नगण्य हो जाता है।

उत्पाद उपहार - पैकेज के निर्दिष्ट वजन से अधिक प्रदान किया गया अतिरिक्त उत्पाद - पैकेजिंग संचालन में सबसे महत्वपूर्ण छिपी हुई लागतों में से एक का प्रतिनिधित्व करता है। मल्टीहेड वेयर्स अपने संयोजन दृष्टिकोण के माध्यम से इस लागत को कम करने में उत्कृष्टता प्राप्त करते हैं, आमतौर पर उच्च गति पर भी लक्ष्य वजन के 0.5-1.5 ग्राम के भीतर सटीकता प्राप्त करते हैं।

संदर्भ के लिए, एक स्नैक फ़ूड निर्माता जो 3-ग्राम औसत ओवरफ़िल के साथ मासिक रूप से 100 टन उत्पाद बनाता है, वह अपने उत्पाद मूल्य का 3% खो देगा। मल्टीहेड वेइयर का उपयोग करके ओवरफ़िल को 1 ग्राम तक कम करके, वे मासिक रूप से उत्पाद मूल्य का लगभग 2% बचा सकते हैं - वार्षिक रूप से गणना करने पर यह एक बड़ी राशि है।

रैखिक तौलने वाले उपकरण आम तौर पर लक्ष्य वजन के 2-4 ग्राम के भीतर सटीकता प्राप्त करते हैं, जिसमें उत्पाद की स्थिरता के आधार पर प्रदर्शन भिन्न होता है। यह अंतर छोटा लग सकता है, लेकिन उच्च मात्रा वाले उत्पादकों के लिए, प्रति पैकेज अतिरिक्त 1-3 ग्राम महत्वपूर्ण वार्षिक उत्पाद सस्ता लागत का प्रतिनिधित्व करता है।

मल्टीहेड वेइर्स असाधारण बहुमुखी प्रतिभा प्रदान करते हैं, छोटे दानेदार वस्तुओं से लेकर बड़े टुकड़ों, चिपचिपे उत्पादों (उचित संशोधनों के साथ) और मिश्रित उत्पादों तक की एक विस्तृत श्रृंखला को संभालते हैं। यह अनुकूलनशीलता उन्हें कई उत्पाद लाइनों का उत्पादन करने वाली सुविधाओं या भविष्य के विविधीकरण की आशंका के लिए आदर्श बनाती है।

उत्पादों के बीच बदलाव में आमतौर पर 15-30 मिनट लगते हैं, जिसमें सफाई और पैरामीटर समायोजन शामिल हैं। रेसिपी स्टोरेज कार्यक्षमता वाले आधुनिक सिस्टम प्रत्येक उत्पाद के लिए इष्टतम सेटिंग्स को सहेजकर इस समय को और कम कर सकते हैं।

रैखिक तौलने वाले उपकरण सुसंगत, मुक्त-प्रवाह वाले उत्पादों के साथ उत्कृष्ट होते हैं, लेकिन चिपचिपे या अनियमित वस्तुओं के साथ चुनौतियों का सामना करते हैं। वे आम तौर पर सरल डिजाइन और सफाई या समायोजन की आवश्यकता वाले कम घटकों के कारण तेजी से बदलाव (10-15 मिनट) प्रदान करते हैं। यह लाभ उन्हें सीमित उत्पाद विविधता लेकिन लगातार बैच परिवर्तन वाली सुविधाओं के लिए आकर्षक बनाता है।

रखरखाव की आवश्यकताएं इन प्रौद्योगिकियों के बीच एक महत्वपूर्ण अंतर दर्शाती हैं। मल्टीहेड वेयर्स में कई घटक होते हैं - जिसमें कई लोड सेल, मोटर और हॉपर शामिल हैं - जिससे रखरखाव की जटिलता बढ़ जाती है। वार्षिक रखरखाव लागत आम तौर पर प्रारंभिक सिस्टम मूल्य के 3-5% से लेकर होती है, जिसमें तिमाही निरीक्षण और वार्षिक अंशांकन सहित निवारक रखरखाव कार्यक्रम शामिल होते हैं।

रैखिक तौलने वाले उपकरणों में कम चलने वाले हिस्से होते हैं, और आम तौर पर शुरुआती कीमत का 2-3% वार्षिक रखरखाव खर्च होता है। उनके सरल डिजाइन का मतलब है कम संभावित विफलता बिंदु, हालांकि उनकी कंपन फीडिंग प्रणालियों को सटीकता बनाए रखने के लिए नियमित ध्यान देने की आवश्यकता होती है।

दोनों प्रणालियों को सेवा अनुबंधों से लाभ मिलता है, हालांकि मल्टीहेड प्रणालियों की जटिलता उच्च सेवा अनुबंध लागत के बावजूद व्यावसायिक रखरखाव समर्थन को विशेष रूप से मूल्यवान बनाती है।

गुणवत्तापूर्ण स्वचालित वजन प्रणाली काफी दीर्घायु के साथ दीर्घकालिक निवेश का प्रतिनिधित्व करती है। मल्टीहेड वेयर्स आमतौर पर उचित रखरखाव के साथ 10-15 साल या उससे अधिक समय तक चालू रहते हैं, कई निर्माता कार्यात्मक जीवनकाल बढ़ाने के लिए नियंत्रण प्रणालियों और सॉफ़्टवेयर के लिए अपग्रेड पथ प्रदान करते हैं। उनका मजबूत निर्माण मांग वाले वातावरण में निरंतर संचालन के लिए डिज़ाइन किया गया है।

रैखिक तौलने वाले उपकरण आम तौर पर 10-15 साल की समान दीर्घायु प्रदान करते हैं, उनके सरल यांत्रिक सिस्टम कभी-कभी कठोर वातावरण में लाभ प्रदान करते हैं। हालाँकि, समय के साथ नई प्रणालियों की तुलना में उनकी तकनीकी क्षमताएँ सीमित हो सकती हैं।

मूल्यह्रास अनुसूचियों को इस दीर्घकालिक मूल्य को प्रतिबिंबित करना चाहिए, क्योंकि अधिकांश कंपनियां कर उद्देश्यों के लिए 7-10 वर्ष की अनुसूचियां लागू करती हैं।

असंगत पैकेज वजन और अत्यधिक उत्पाद छूट का सामना कर रहे एक छोटे से विशेष नट उत्पादक ने दोनों वजन प्रौद्योगिकियों का मूल्यांकन किया। लगभग 30 पैकेज प्रति मिनट के उत्पादन की मात्रा और कई उत्पाद प्रकारों के साथ, उन्हें अत्यधिक पूंजी निवेश के बिना लचीलेपन की आवश्यकता थी।

विश्लेषण के बाद, उन्होंने उच्च प्रारंभिक निवेश के बावजूद एक छोटे मल्टीहेड वेइयर को लागू किया। परिणामों में शामिल थे:

● प्रति पैकेज ओवरफिलिंग को 4 ग्राम से घटाकर 1.2 ग्राम किया गया

● उत्पादन मात्रा के 2.8% के बराबर वार्षिक उत्पाद बचत

● 24 महीनों के भीतर पूर्ण ROI प्राप्त किया गया

● पैकेजिंग मशीन को लगातार फीडिंग के कारण 15% समग्र लाइन दक्षता में सुधार का अप्रत्याशित लाभ

तीन उच्च-मात्रा वाली लाइनों को संचालित करने वाले एक बड़े स्नैक प्रोसेसर को दक्षता में सुधार करते हुए पुराने वजन उपकरणों को बदलने की आवश्यकता थी। कंपनी ने कई कारकों पर दोनों प्रौद्योगिकियों की तुलना करते हुए पांच साल का लागत विश्लेषण किया।

उनके विश्लेषण से पता चला कि मल्टीहेड प्रौद्योगिकी निम्नलिखित के आधार पर बेहतर दीर्घकालिक मूल्य प्रदान करती है:

● 2.5 गुना अधिक उत्पादन गति क्षमता

● उत्पाद उपहार में 65% की छूट

● निगरानी और समायोजन के लिए श्रम लागत में 30% की कमी

● उनकी विविध उत्पाद रेंज को संभालने के लिए अधिक लचीलापन

पांच-वर्षीय प्रक्षेपण से पता चला कि उच्च प्रारंभिक निवेश के बावजूद, मल्टीहेड समाधान परिचालन बचत के माध्यम से निवेश पर लगभग 40% बेहतर समग्र प्रतिफल प्रदान करेगा।

मल्टीहेड वेयर्स आमतौर पर इन परिस्थितियों में बेहतर वित्तीय लाभ प्रदान करते हैं:

● मध्यम से उच्च उत्पादन मात्रा (प्रति मिनट 30 पैकेज से अधिक)

● अनियमित या संभालने में कठिन उत्पाद

● मिश्रित उत्पाद आवश्यकताएँ

● उच्च मूल्य वाले उत्पाद जहां उपहार देने की लागत महत्वपूर्ण है

● बहुमुखी प्रतिभा की आवश्यकता वाली कई उत्पाद लाइनें

● दीर्घकालिक निवेश के लिए उपलब्ध पूंजी

● भविष्य में मापनीयता की आवश्यकता वाली सुविधा विस्तार योजनाएँ

रैखिक तौलक अक्सर अधिक किफायती विकल्प होते हैं जब:

● उत्पादन मात्रा कम है (<30 पैकेज प्रति मिनट)

● उत्पाद आकार में एक समान हैं और आसानी से प्रवाहित होते हैं

● बजट की कमी प्रारंभिक निवेश क्षमता को सीमित करती है

● सुविधा के भीतर स्थान की सीमाएं मौजूद हैं

● सीमित विविधता के साथ एकल-उत्पाद फोकस

● नाजुक उत्पादों के लिए सौम्य हैंडलिंग की आवश्यकता होती है

● अधिकतम परिशुद्धता की तुलना में संचालन की सरलता को प्राथमिकता दी जाती है

चुनी गई तकनीक चाहे जो भी हो, सेटअप को अनुकूलित करने से वित्तीय लाभ पर नाटकीय प्रभाव पड़ता है:

उचित प्रणाली आकार: विकास के लिए उचित गुंजाइश के साथ वास्तविक उत्पादन आवश्यकताओं के साथ क्षमता का सावधानीपूर्वक मिलान करके अति-विशिष्टीकरण से बचें।

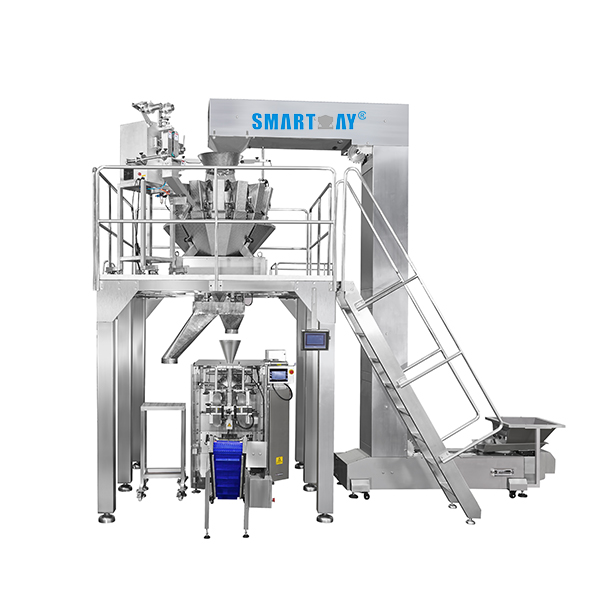

एकीकरण अनुकूलन: समग्र लाइन दक्षता को कम करने वाली स्टार्ट-स्टॉप अकुशलताओं को रोकने के लिए तौलने वाले और पैकेजिंग मशीन के बीच निर्बाध संचार सुनिश्चित करें।

प्रदर्शन निगरानी प्रणालियाँ: प्रमुख मीट्रिक्स को ट्रैक करने के लिए वास्तविक समय की निगरानी को लागू करें, जिनमें शामिल हैं:

● वास्तविक बनाम लक्ष्य वजन

● उत्पादन की गति

● डाउनटाइम के कारण

● दक्षता मीट्रिक

सत्यापन प्रोटोकॉल: सटीकता बनाए रखने और समय के साथ वजन तौलने के प्रदर्शन में बदलाव को रोकने के लिए नियमित सत्यापन प्रक्रियाएं स्थापित करें।

कई महत्वपूर्ण त्रुटियाँ वजन प्रणाली निवेश के वित्तीय लाभ को कमजोर कर सकती हैं:

अति-विशिष्टता: अत्यधिक क्षमता या अनावश्यक विशेषताएं खरीदने से आनुपातिक लाभ के बिना लागत बढ़ जाती है।

रखरखाव की उपेक्षा: अनुशंसित रखरखाव कार्यक्रमों को छोड़ने से सटीकता में कमी, अधिक लागत और समय से पहले घटक की विफलता होती है।

अपर्याप्त प्रशिक्षण: अपर्याप्त ऑपरेटर प्रशिक्षण के परिणामस्वरूप उप-इष्टतम सेटिंग्स, बढ़ी हुई डाउनटाइम और उच्च उत्पाद हानि होती है।

खराब उत्पाद प्रवाह प्रबंधन: वजन प्रणाली में उत्पाद वितरण को अनुकूलित करने में विफलता से असंगत वजन और कम सटीकता पैदा होती है।

अनुचित स्थापना: यदि स्थापना के दौरान उचित तरीके से ध्यान न दिया जाए तो कंपन, विद्युत हस्तक्षेप या पर्यावरणीय कारक वजन की सटीकता को प्रभावित कर सकते हैं।

मल्टीहेड और लीनियर वेयर्स के बीच चुनाव एक महत्वपूर्ण वित्तीय निर्णय का प्रतिनिधित्व करता है, जिसके निहितार्थ प्रारंभिक खरीद मूल्य से कहीं आगे तक फैले हुए हैं। उच्च-मात्रा संचालन, चुनौतीपूर्ण विशेषताओं वाले उत्पादों या बहुमुखी प्रतिभा की आवश्यकता वाली सुविधाओं के लिए, मल्टीहेड वेयर्स आम तौर पर उच्च अग्रिम लागतों के बावजूद बेहतर दीर्घकालिक वित्तीय रिटर्न देते हैं। उनकी सटीकता, गति और अनुकूलनशीलता निरंतर परिचालन बचत बनाती है जो समय के साथ बढ़ती जाती है।

इसके विपरीत, रैखिक तौलने वाले उपकरण कम मात्रा, लगातार उत्पाद या बजट की कमी वाले संचालन के लिए लागत प्रभावी समाधान प्रदान करते हैं। उनका सरल डिज़ाइन और कम प्रवेश लागत उन्हें कई छोटे से मध्यम आकार के निर्माताओं या विशेष अनुप्रयोगों के लिए उपयुक्त बनाती है।

इष्टतम निर्णय के लिए आपकी विशिष्ट उत्पादन आवश्यकताओं, उत्पाद विशेषताओं और वित्तीय मापदंडों का व्यापक विश्लेषण आवश्यक है। इन कारकों का सावधानीपूर्वक मूल्यांकन करके और केवल प्रारंभिक मूल्य के बजाय स्वामित्व की कुल लागत पर विचार करके, आप उस तौल तकनीक का चयन कर सकते हैं जो समय के साथ आपके संचालन को सबसे अधिक वित्तीय लाभ प्रदान करेगी।

हमसे संपर्क करें

बिल्डिंग बी, कुन्क्सिन औद्योगिक पार्क, नंबर 55, डोंग फू रोड, डोंगफेंग टाउन, झोंगशान सिटी, ग्वांगडोंग प्रांत, चीन, 528425

हम यह कैसे करते हैं वैश्विक स्तर पर मिलना और परिभाषित करना

संबंधित पैकेजिंग मशीनरी

हमसे संपर्क करें, हम आपको पेशेवर खाद्य पैकेजिंग टर्नकी समाधान दे सकते हैं

कॉपीराइट © गुआंग्डोंग स्मार्टवे पैकेजिंग मशीनरी कं, लिमिटेड | सभी अधिकार सुरक्षित