Dal 2012, Smart Weigh si impegna ad aiutare i clienti ad aumentare la produttività a costi ridotti.

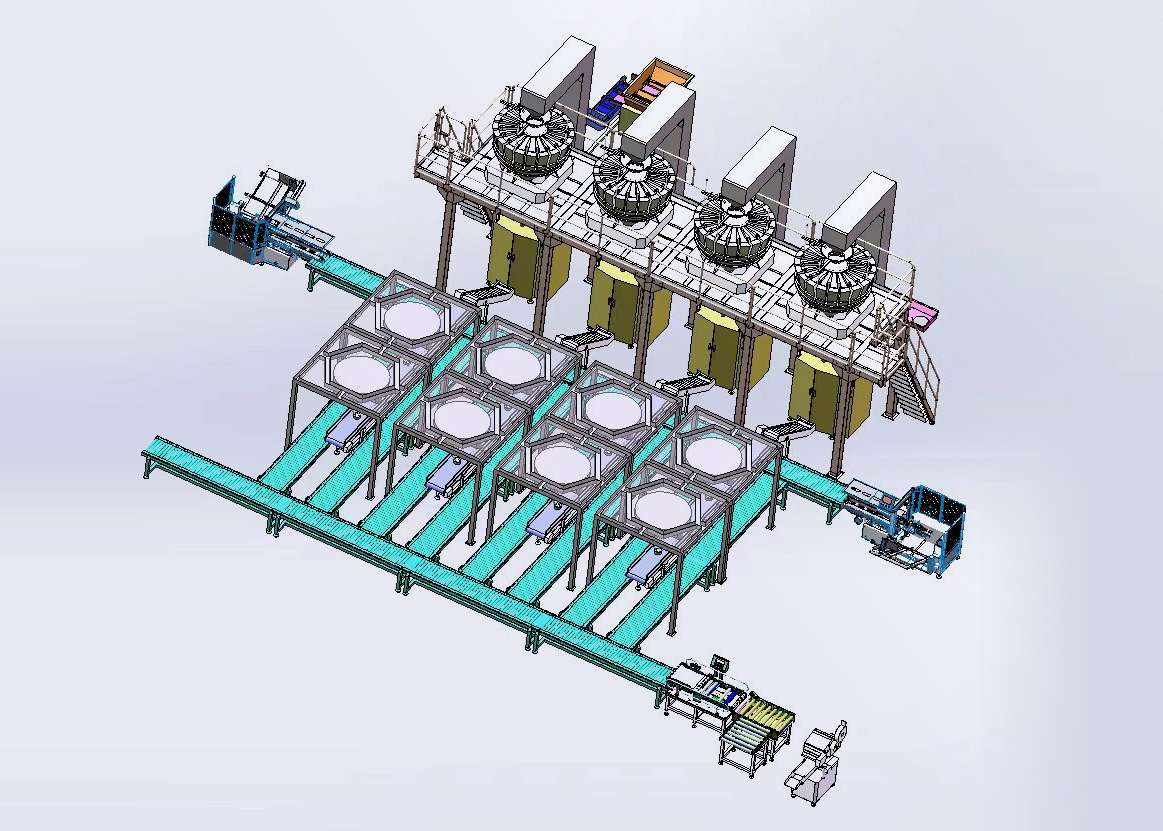

Macchina confezionatrice per cereali completamente automatica - Automazione leader del settore

Progettato specificamente per cereali per la colazione, granole e prodotti alimentari secchi simili, questo sistema integrato raggiunge livelli di automazione senza precedenti, riducendo la necessità di intervento umano fino all'85% rispetto alle alternative di funzionamento manuale.

Informazioni su Smart Weigh

Pacchetto intelligente oltre le aspettative

Smart Weigh è leader mondiale nella pesatura ad alta precisione e nei sistemi di confezionamento integrati, a cui si affidano oltre 1.000 clienti e oltre 2.000 linee di confezionamento in tutto il mondo. Con supporto locale in Indonesia, Europa, Stati Uniti ed Emirati Arabi Uniti , forniamo soluzioni chiavi in mano per linee di confezionamento, dall'alimentazione alla pallettizzazione.

Invia la tua richiesta

Più scelte

All'avanguardia nella tecnologia di confezionamento dei cereali, il nostro sistema di confezionamento completamente automatico rappresenta un significativo progresso rispetto alle soluzioni di confezionamento convenzionali. Progettato specificamente per cereali per la colazione, granola e prodotti alimentari secchi simili, questo sistema integrato raggiunge livelli di automazione senza precedenti, riducendo la necessità di intervento umano fino all'85% rispetto alle alternative manuali.

L'architettura del sistema sfrutta l'integrazione avanzata di PLC in tutti i componenti, creando un flusso di produzione fluido dall'alimentazione iniziale del prodotto fino alla pallettizzazione. La nostra tecnologia di sincronizzazione proprietaria mantiene una comunicazione ottimale tra i componenti, eliminando i micro-arresti e le perdite di efficienza comuni nei sistemi con meccanismi di controllo eterogenei. I dati di produzione in tempo reale vengono analizzati costantemente dal nostro sistema di controllo adattivo, che regola automaticamente i parametri per mantenere prestazioni ottimali nonostante le variazioni delle caratteristiche del prodotto o delle condizioni ambientali.

Panoramica del sistema interattivo

Componenti del sistema:

1. Sistema di trasporto a tazze

2. Pesatrice multitesta ad alta precisione

3. Piattaforma di supporto ergonomica

4. Macchina confezionatrice verticale avanzata

5. Stazione di controllo qualità

6. Trasportatore di uscita ad alta velocità

7. Sistema di boxe automatico

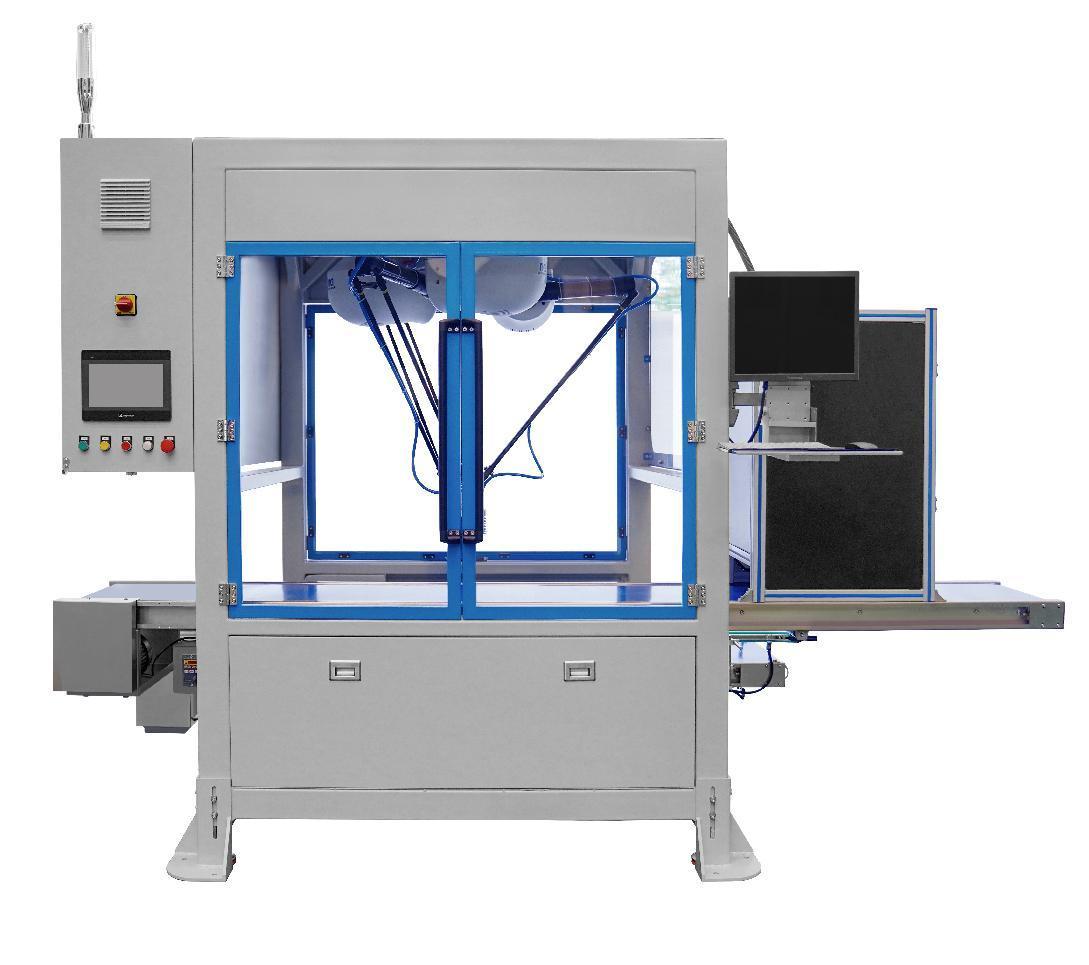

8. Unità pick-and-place del robot Delta

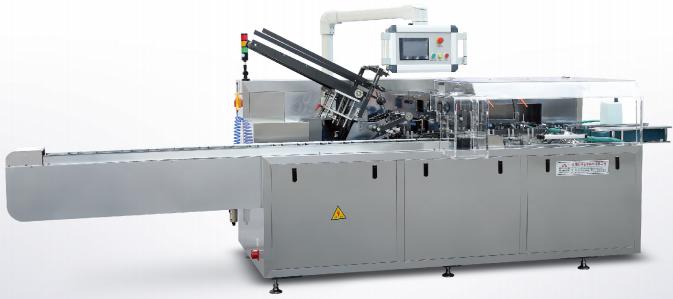

9. Macchina intelligente per l'astucciamento e la sigillatura di cartoni

10. Sistema di pallettizzazione integrato

Specifica

| Peso | 100-2000 grammi |

| Velocità | 30-180 confezioni/min (dipende dai modelli della macchina), 5-8 casse/min |

| Stile della borsa | Sacco a cuscino, sacco a soffietto |

| Dimensioni della borsa | Lunghezza 160-350 mm, larghezza 80-250 mm |

| Materiale cinematografico | Film laminato, film monostrato |

| Spessore della pellicola | 0,04-0,09 millimetri |

| Controllo Penale | Schermo touch da 7" o 9,7" |

| Alimentazione elettrica | 220V/50 Hz o 60 Hz |

Vantaggi unici dell'automazione

1. Sistema di trasporto a tazze

◆ La delicata manipolazione del prodotto riduce al minimo la rottura dei delicati pezzi di cereali

◆ Il design chiuso previene la contaminazione e riduce la polvere

◆ Il trasporto verticale efficiente massimizza l'utilizzo dello spazio a pavimento

◆ Bassa manutenzione richiesta con capacità autopulenti

◆ Controllo della velocità regolabile per soddisfare i requisiti della linea di produzione

2. Pesatrice multitesta ad alta precisione

◆ La precisione del 99,9% garantisce pesi dei pacchi costanti

◆ Cicli di pesatura rapidi (fino a 120 pesate al minuto)

◆ Controllo delle porzioni personalizzabile per diverse dimensioni delle confezioni

◆ La calibrazione automatica mantiene la precisione durante tutta la produzione

◆ Il sistema di gestione delle ricette consente rapidi cambi di prodotto

3. Piattaforma di supporto ergonomica

◆ Le impostazioni di altezza regolabili riducono l'affaticamento dell'operatore

◆ Le ringhiere di sicurezza integrate soddisfano tutte le normative sulla sicurezza sul posto di lavoro

◆ Il design antivibrazione garantisce stabilità e funzionamento preciso

◆ I punti di accesso per la manutenzione senza attrezzi riducono al minimo i tempi di fermo

4. Macchina confezionatrice verticale avanzata

◆ Confezionamento ad alta velocità (fino a 120 buste al minuto)

◆ Diverse opzioni di stile della borsa (a cuscino, a soffietto)

◆ Rotoli di pellicola a cambio rapido con giunzione automatica

◆ Capacità di lavaggio a gas per una maggiore durata di conservazione

◆ La precisione servoassistita garantisce sempre tenute perfette

5. Stazione di controllo qualità

◆ Capacità di rilevamento dei metalli per la massima sicurezza alimentare

◆ La convalida del controllore ponderale elimina i pacchi sotto/sovrappeso

◆ Meccanismo di rifiuto automatico per i pacchi non conformi

6. Trasportatore a catena in uscita

◆ Transizione fluida del prodotto tra le fasi di confezionamento

◆ Le capacità di accumulo tamponano le variazioni di produzione

◆ Il design modulare si adatta ai requisiti di disposizione della struttura

◆ Il sistema di tracciamento avanzato mantiene l'orientamento del pacco

◆ Le superfici facili da pulire soddisfano gli standard di sicurezza alimentare

7. Sistema di boxe automatico

◆ Modelli di custodie configurabili per diverse esigenze di vendita al dettaglio

◆ Erettore di scatole integrato con applicazione di adesivo hot-melt

◆ Funzionamento ad alta velocità (fino a 30 casse al minuto)

◆ Utensili a cambio rapido per scatole di diverse dimensioni

8. Unità pick-and-place del robot Delta

◆ Funzionamento ultraveloce (fino a 60 prelievi al minuto per confezioni da 500 g)

◆ Precisione guidata dalla vista per un posizionamento perfetto

◆ La pianificazione intelligente del percorso riduce al minimo gli spostamenti per l'efficienza energetica

◆ La programmazione flessibile gestisce più tipi di pacchetti

◆ L'ingombro compatto ottimizza lo spazio in fabbrica

9. Macchina per l'astucciamento intelligente

◆ Alimentazione e formazione automatica dei cartoni

◆ La verifica dell'inserimento del prodotto elimina i cartoni vuoti

◆ Funzionamento ad alta velocità con tempi di inattività minimi

◆ Dimensioni variabili delle scatole senza grandi cambi

10. Sistema di pallettizzazione integrato

◆ Molteplici opzioni di modelli di pallet per una stabilità ottimale

◆ Distribuzione automatica dei pallet e avvolgimento con film estensibile

◆ Applicazione di etichette integrate per il monitoraggio logistico

◆ Il software di ottimizzazione del carico massimizza l'efficienza della spedizione

◆ Interfaccia di programmazione dei modelli intuitiva

FAQ tecniche

1. Quale livello di competenza tecnica è richiesto per utilizzare questo sistema di imballaggio?

Un singolo operatore, con 3-5 giorni di formazione, può gestire in modo efficiente l'intero sistema tramite l'interfaccia HMI centralizzata. Il sistema include comandi touchscreen intuitivi con tre livelli di accesso: Operatore (funzioni di base), Supervisore (regolazione dei parametri) e Tecnico (manutenzione e diagnostica). È disponibile il supporto remoto per la risoluzione avanzata dei problemi.

2. In che modo il sistema gestisce i diversi tipi di prodotti cerealicoli?

Il sistema memorizza fino a 200 ricette di prodotto con parametri specifici per ogni tipo di cereale. Questi includono velocità di alimentazione ottimali, modelli di vibrazione per la pesatrice multitesta, impostazioni di temperatura e pressione di saldatura e parametri di movimentazione specifici per prodotto. I cambi di prodotto vengono eseguiti tramite l'interfaccia utente (HMI) con regolazioni meccaniche automatizzate che richiedono un intervento manuale minimo.

3. Qual è il periodo di ritorno sull'investimento tipico per questo sistema di confezionamento?

I periodi di ritorno sull'investimento (ROI) variano in genere da 16 a 24 mesi, a seconda del volume di produzione e dell'efficienza attuale del packaging. Tra i principali fattori che contribuiscono al ROI figurano la riduzione della manodopera (in media del 68%), l'aumento della capacità produttiva (in media del 37%), la riduzione degli sprechi (in media del 23%) e una migliore coerenza delle confezioni, con conseguente riduzione degli scarti al dettaglio. Il nostro team tecnico-commerciale può fornire un'analisi personalizzata del ROI in base alle vostre specifiche esigenze di produzione.

4. Quale manutenzione preventiva è richiesta?

La tecnologia di manutenzione predittiva del sistema riduce del 35% la tradizionale manutenzione programmata. La manutenzione richiesta prevede principalmente l'ispezione delle ganasce di tenuta ogni 250 ore di funzionamento, la verifica mensile della taratura della pesatrice e i controlli del sistema pneumatico trimestrali. Tutti gli interventi di manutenzione sono monitorati e programmati tramite l'interfaccia utente (HMI), che fornisce procedure di manutenzione passo passo con guide visive.

Edificio B, Parco industriale di Kunxin, n. 55, Dong Fu Road, città di Dongfeng, città di Zhongshan, provincia del Guangdong, Cina, 528425

Collegamento rapido

Macchina imballatrice