Volautomatische verpakkingsmachine voor ontbijtgranen - Toonaangevende automatisering in de branche

Dit geïntegreerde systeem is speciaal ontworpen voor ontbijtgranen, granola en soortgelijke droge voedingsproducten en bereikt een ongekend niveau van automatisering, waardoor de behoefte aan menselijke tussenkomst tot wel 85% wordt verminderd in vergelijking met handmatige alternatieven.

Over Smart Weigh

Slimme verpakking die alle verwachtingen overtreft

Smart Weigh is een wereldleider in uiterst nauwkeurige weeg- en geïntegreerde verpakkingssystemen, vertrouwd door meer dan 1.000 klanten en meer dan 2.000 verpakkingslijnen wereldwijd. Met lokale ondersteuning in Indonesië, Europa, de VS en de VAE leveren we complete verpakkingslijnoplossingen, van aanvoer tot palletisering.

Stuur uw aanvraag

Meer keuze

Ons volledig automatische verpakkingssysteem staat aan de voorfront van de verpakkingstechnologie voor ontbijtgranen en vertegenwoordigt een aanzienlijke vooruitgang ten opzichte van conventionele verpakkingsoplossingen. Dit geïntegreerde systeem is speciaal ontworpen voor ontbijtgranen, granola en soortgelijke droge voedingsproducten en bereikt een ongekend niveau van automatisering, waardoor de behoefte aan menselijke tussenkomst tot wel 85% wordt verminderd in vergelijking met handmatige alternatieven.

De systeemarchitectuur maakt gebruik van geavanceerde PLC-integratie in alle componenten, waardoor een naadloze productiestroom ontstaat, van de eerste productaanvoer tot het palletiseren. Onze eigen synchronisatietechnologie zorgt voor optimale communicatie tussen de componenten, waardoor microstops en efficiëntieverliezen die vaak voorkomen in systemen met verschillende besturingsmechanismen, worden geëlimineerd. Realtime productiedata worden continu geanalyseerd door ons adaptieve besturingssysteem, dat automatisch parameters aanpast om optimale prestaties te behouden, ondanks variaties in producteigenschappen of omgevingsomstandigheden.

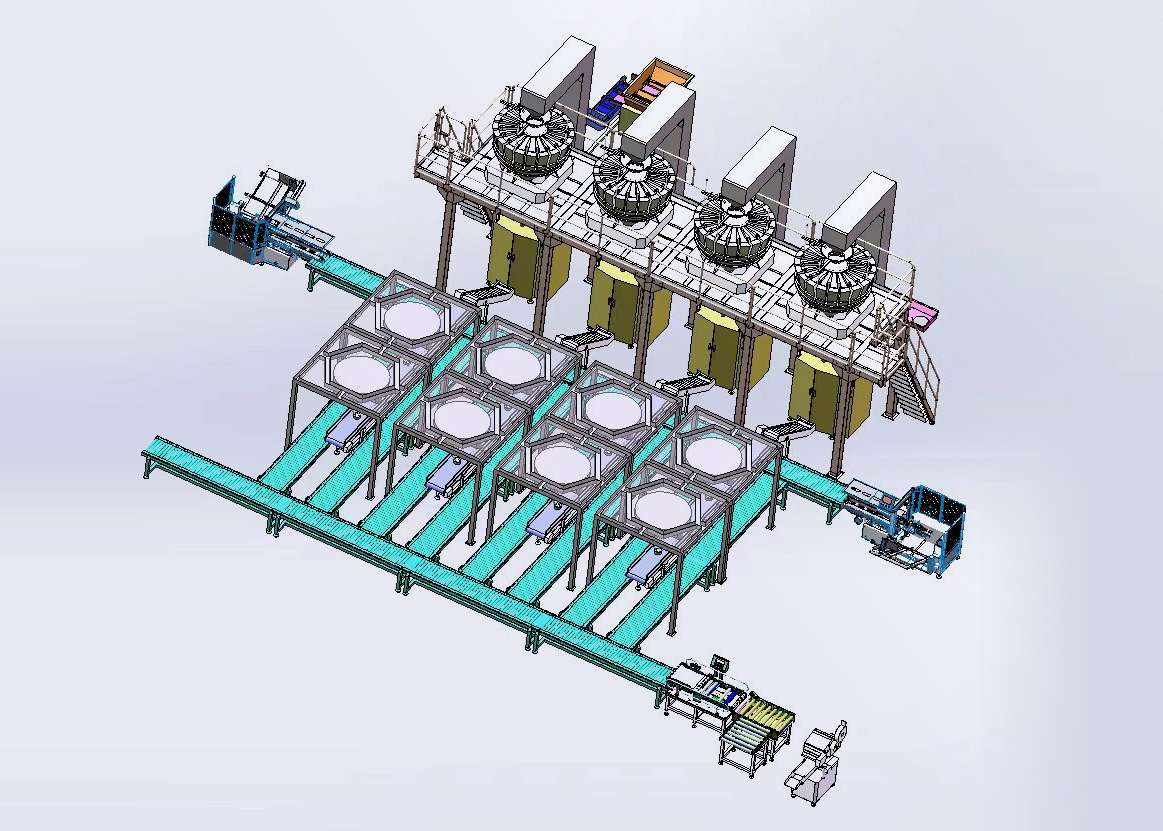

Overzicht van het interactieve systeem

Systeemcomponenten:

1. Emmertransportbandsysteem

2. Zeer nauwkeurige meerkoppige weegschaal

3. Ergonomisch ondersteuningsplatform

4. Geavanceerde verticale vormvul- en sluitmachine

5. Kwaliteitscontrole-inspectiestation

6. Hogesnelheidstransportband

7. Automatisch kistsysteem

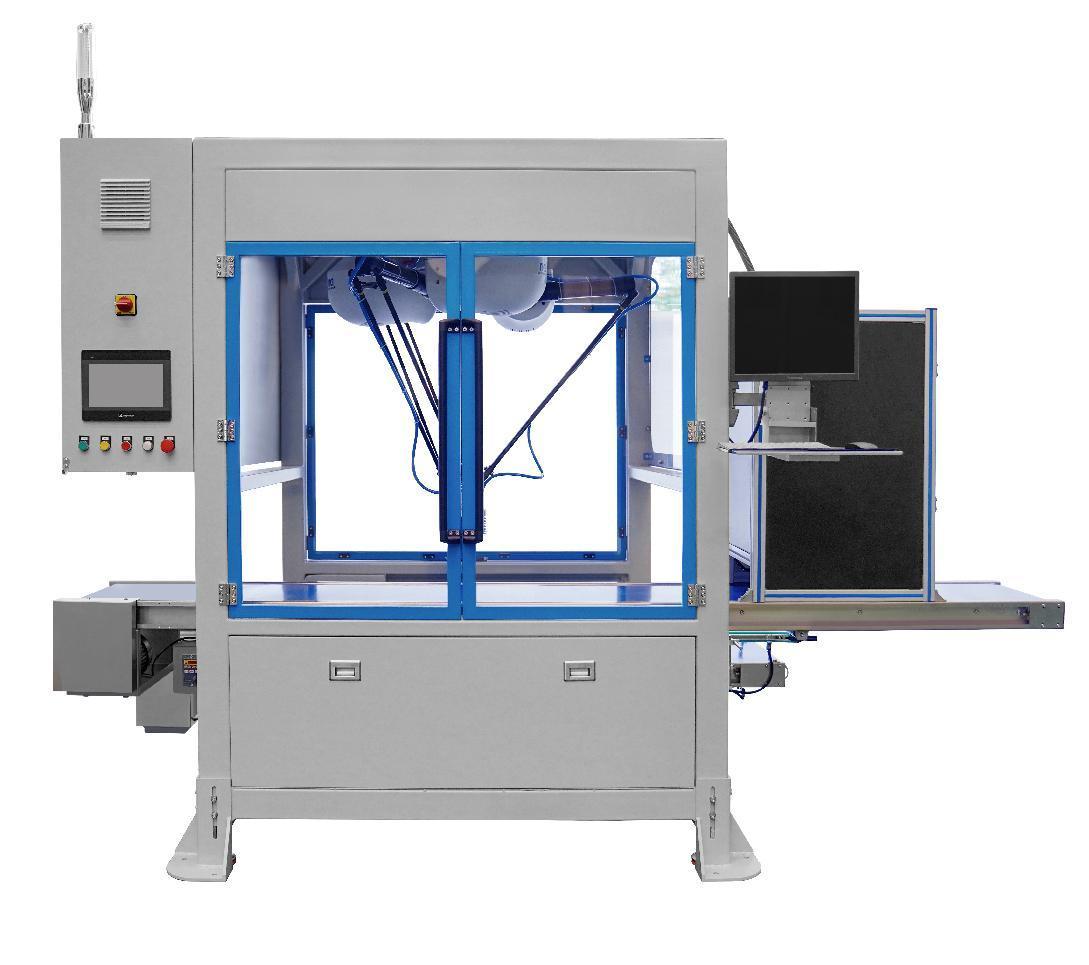

8. Delta Robot Pick-and-Place Unit

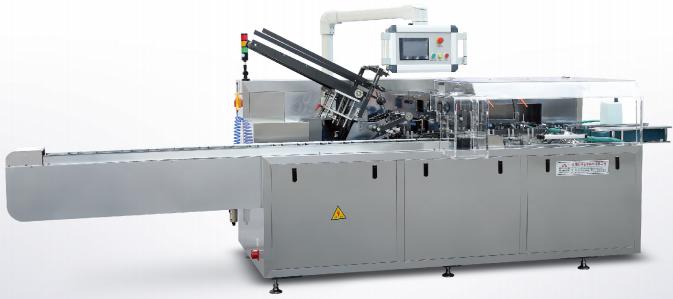

9. Intelligente kartonneermachine en kartonsealer

10. Geïntegreerd palletiseersysteem

Specificatie

| Gewicht | 100-2000 gram |

| Snelheid | 30-180 verpakkingen/min (afhankelijk van het machinemodel), 5-8 dozen/min |

| Tasstijl | Kussentas, tas met zijvouwen |

| Tasgrootte | Lengte 160-350 mm, breedte 80-250 mm |

| Filmmateriaal | Gelamineerde folie, enkellaagse folie |

| Filmdikte | 0,04-0,09 mm |

| Controle Penal | 7" of 9,7" touchscreen |

| Voeding | 220V/50 Hz of 60 Hz |

Unieke voordelen van automatisering

1. Emmertransportbandsysteem

◆ Voorzichtige productbehandeling minimaliseert het breken van delicate graankorrels

◆ Het gesloten ontwerp voorkomt vervuiling en vermindert stofvorming.

◆ Efficiënt verticaal transport maximaliseert het gebruik van de beschikbare vloerruimte

◆ Weinig onderhoud nodig dankzij zelfreinigende eigenschappen

◆ Instelbare snelheidsregeling om aan de eisen van de productielijn te voldoen

2. Zeer nauwkeurige meerkoppige weegschaal

◆ 99,9% nauwkeurigheid garandeert consistente pakketgewichten

◆ Snelle weegcycli (tot 120 wegingen per minuut)

◆ Aanpasbare portiecontrole voor verschillende verpakkingsgroottes

◆ Automatische kalibratie waarborgt de precisie gedurende het gehele productieproces.

◆ Receptbeheersysteem maakt snelle productwisselingen mogelijk

3. Ergonomisch ondersteuningsplatform

◆ Verstelbare hoogte-instellingen verminderen vermoeidheid bij de gebruiker

◆ Geïntegreerde veiligheidsleuningen voldoen aan alle veiligheidsvoorschriften op de werkplek.

◆ Het trillingsdempende ontwerp zorgt voor stabiliteit en nauwkeurige werking.

◆ Gereedschapsloze toegangspunten voor onderhoud minimaliseren de uitvaltijd.

4. Geavanceerde verticale vormvul- en sluitmachine

◆ Hogesnelheidsverpakking (tot 120 zakken per minuut)

◆ Meerdere opties voor de stijl van de tas (kussenmodel, met zijvouwen)

◆ Snelwisselbare filmrollen met automatische splicing

◆ Gasdoorspoeling voor een langere houdbaarheid

◆ Servogestuurde precisie zorgt elke keer voor een perfecte afdichting.

5. Kwaliteitscontrole-inspectiestation

◆ Metaaldetectiemogelijkheden voor maximale voedselveiligheid

◆ Validatie door middel van controleweging voorkomt onder-/overgewicht van de verpakking.

◆ Automatisch afwijzingsmechanisme voor niet-conforme verpakkingen

6. Kettingtransportband voor uitvoer

◆ Vlotte productovergang tussen de verpakkingsfasen

◆ Accumulatiecapaciteiten bufferen productievariaties

◆ Modulair ontwerp past zich aan de eisen van de gebouwindeling aan.

◆ Geavanceerd volgsysteem zorgt ervoor dat de pakketoriëntatie behouden blijft

◆ Gemakkelijk te reinigen oppervlakken voldoen aan de normen voor voedselveiligheid.

7. Automatisch kistsysteem

◆ Configureerbare verpakkingspatronen voor verschillende winkelbehoeften

◆ Geïntegreerde dozenopzetmachine met smeltlijmtoepassing

◆ Snelle werking (tot 30 dozen per minuut)

◆ Snelwisselgereedschap voor verschillende doosformaten

8. Delta Robot Pick-and-Place Unit

◆ Ultrasnelle werking (tot 60 picks per minuut voor pakketten van 500 g)

◆ Visueel gestuurde precisie voor perfecte plaatsing

◆ Slimme routeplanning minimaliseert bewegingen voor een hogere energie-efficiëntie

◆ Flexibele programmering ondersteunt meerdere pakkettypen

◆ Compact formaat optimaliseert de beschikbare fabrieksruimte

9. Intelligente kartonneermachine

◆ Automatische kartoninvoer en -vorming

◆ Controle van productinvoer voorkomt lege dozen

◆ Snelle werking met minimale uitvaltijd

◆ Variabele kartonformaten zonder ingrijpende ombouw

10. Geïntegreerd palletiseersysteem

◆ Meerdere palletpatroonopties voor optimale stabiliteit

◆ Automatische palletuitgifte en stretchfoliewikkeling

◆ Geïntegreerde labeltoepassing voor logistieke tracking

◆ Software voor laadoptimalisatie maximaliseert de efficiëntie van het transport

◆ Gebruiksvriendelijke interface voor patroonprogrammering

Technische veelgestelde vragen

1. Welke technische expertise is vereist om dit verpakkingssysteem te bedienen?

Eén operator kan na een training van 3-5 dagen het hele systeem efficiënt beheren via de gecentraliseerde HMI-interface. Het systeem omvat intuïtieve touchscreenbediening met drie toegangsniveaus: Operator (basisfuncties), Supervisor (parameterinstellingen) en Technicus (onderhoud en diagnose). Ondersteuning op afstand is beschikbaar voor geavanceerde probleemoplossing.

2. Hoe verwerkt het systeem verschillende soorten graanproducten?

Het systeem kan tot 200 productrecepten opslaan met specifieke parameters voor elk graantype. Deze omvatten optimale invoersnelheden, vibratiepatronen voor de meerkoppige weegmachine, instellingen voor de sealtemperatuur en -druk, en productspecifieke verwerkingsparameters. Productwisselingen worden uitgevoerd via de HMI met geautomatiseerde mechanische aanpassingen die minimale handmatige tussenkomst vereisen.

3. Wat is de gemiddelde terugverdientijd (ROI) voor dit verpakkingssysteem?

De terugverdientijd (ROI) varieert doorgaans van 16 tot 24 maanden, afhankelijk van het productievolume en de huidige verpakkingsefficiëntie. Belangrijke factoren die bijdragen aan de ROI zijn onder andere lagere arbeidskosten (gemiddeld 68% minder), een hogere productiecapaciteit (gemiddeld 37% meer), minder afval (gemiddeld 23% minder) en een betere verpakkingsconsistentie, wat resulteert in minder afgekeurde producten in de detailhandel. Ons technische verkoopteam kan een ROI-analyse op maat leveren, afgestemd op uw specifieke productiebehoeften.

4. Welk preventief onderhoud is vereist?

De technologie voor voorspellend onderhoud van het systeem reduceert traditioneel gepland onderhoud met 35%. Het benodigde onderhoud omvat hoofdzakelijk inspectie van de afdichtingsbekken elke 250 bedrijfsuren, maandelijkse controle van de kalibratie van de weegschaal en driemaandelijkse controles van het pneumatische systeem. Alle onderhoudsvereisten worden bewaakt en ingepland via de HMI, die stapsgewijze onderhoudsprocedures met visuele instructies biedt.

Gebouw B, Industriepark Kunxin, nr. 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Guangdong Province, China, 528425

Snelkoppeling

Verpakkingsmachine