2012 से - स्मार्ट वे ग्राहकों को कम लागत पर उत्पादकता बढ़ाने में मदद करने के लिए प्रतिबद्ध है।

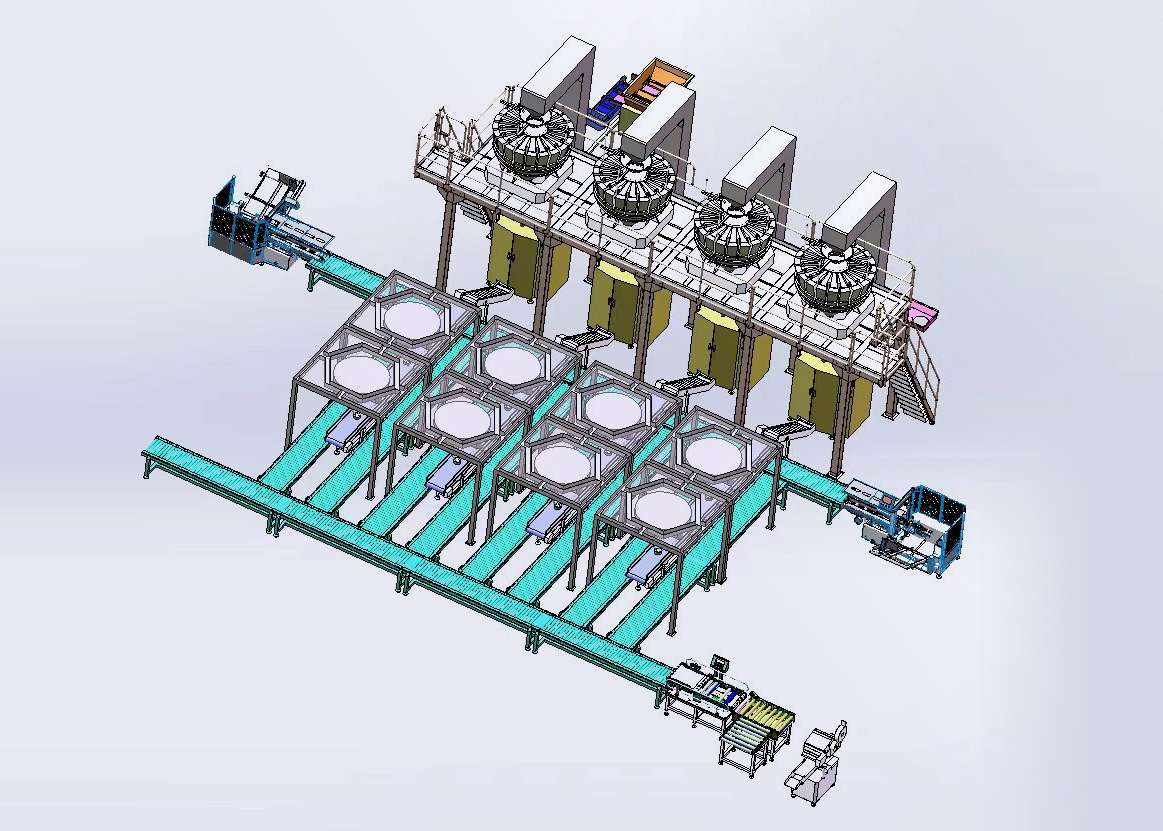

पूरी तरह से स्वचालित अनाज पैकेजिंग मशीन - उद्योग में अग्रणी स्वचालन

ब्रेकफास्ट सीरियल, ग्रैनोला और इसी तरह के सूखे खाद्य उत्पादों के लिए विशेष रूप से डिज़ाइन किया गया, यह एकीकृत सिस्टम स्वचालन के अभूतपूर्व स्तर को प्राप्त करता है, जिससे मैनुअल संचालन विकल्पों की तुलना में मानवीय हस्तक्षेप की आवश्यकता 85% तक कम हो जाती है।

स्मार्ट वे के बारे में

उम्मीदों से परे स्मार्ट पैकेज

स्मार्ट वेइंग उच्च परिशुद्धता वाले वजन और एकीकृत पैकेजिंग प्रणालियों में वैश्विक स्तर पर अग्रणी कंपनी है, जिस पर दुनिया भर में 1,000 से अधिक ग्राहक और 2,000 से अधिक पैकेजिंग लाइनें भरोसा करती हैं। इंडोनेशिया, यूरोप, अमेरिका और यूएई में स्थानीय सहायता के साथ, हम फीडिंग से लेकर पैलेटाइजिंग तक संपूर्ण पैकेजिंग लाइन समाधान प्रदान करते हैं।

अपनी पूछताछ भेजें

और अधिक विकल्प

अनाज पैकेजिंग तकनीक में अग्रणी, हमारा पूर्णतः स्वचालित पैकेजिंग सिस्टम पारंपरिक पैकेजिंग समाधानों की तुलना में एक महत्वपूर्ण प्रगति का प्रतिनिधित्व करता है। नाश्ते के अनाज, ग्रैनोला और इसी तरह के सूखे खाद्य उत्पादों के लिए विशेष रूप से डिज़ाइन किया गया, यह एकीकृत सिस्टम अभूतपूर्व स्तर की स्वचालन क्षमता प्राप्त करता है, जिससे मैन्युअल संचालन विकल्पों की तुलना में मानवीय हस्तक्षेप की आवश्यकता 85% तक कम हो जाती है।

सिस्टम आर्किटेक्चर में सभी घटकों में उन्नत पीएलसी एकीकरण का उपयोग किया गया है, जिससे उत्पाद की प्रारंभिक फीडिंग से लेकर पैलेटाइजेशन तक निर्बाध उत्पादन प्रवाह सुनिश्चित होता है। हमारी विशेष सिंक्रोनाइज़ेशन तकनीक घटकों के बीच इष्टतम संचार बनाए रखती है, जिससे अलग-अलग नियंत्रण तंत्रों वाले सिस्टम में होने वाले सूक्ष्म अवरोध और दक्षता हानि समाप्त हो जाती है। वास्तविक समय के उत्पादन डेटा का हमारे अनुकूली नियंत्रण प्रणाली द्वारा निरंतर विश्लेषण किया जाता है, जो उत्पाद की विशेषताओं या पर्यावरणीय परिस्थितियों में बदलाव के बावजूद इष्टतम प्रदर्शन बनाए रखने के लिए मापदंडों को स्वचालित रूप से समायोजित करता है।

इंटरैक्टिव सिस्टम का अवलोकन

सिस्टम के घटक:

1. बाल्टी कन्वेयर प्रणाली

2. उच्च परिशुद्धता वाला मल्टीहेड वेइगर

3. एर्गोनॉमिक सपोर्ट प्लेटफॉर्म

4. उन्नत वर्टिकल फॉर्म फिल सील मशीन

5. गुणवत्ता नियंत्रण निरीक्षण स्टेशन

6. हाई-स्पीड आउटपुट कन्वेयर

7. स्वचालित बॉक्सिंग प्रणाली

8. डेल्टा रोबोट पिक-एंड-प्लेस यूनिट

9. इंटेलिजेंट कार्टनिंग मशीन और कार्टन सीलर

10. एकीकृत पैलेटाइजिंग प्रणाली

विनिर्देश

| वज़न | 100-2000 ग्राम |

| रफ़्तार | 30-180 पैक/मिनट (मशीन मॉडल पर निर्भर करता है), 5-8 केस/मिनट |

| बैग शैली | तकिया बैग, गसेट बैग |

| बैग का आकार | लंबाई 160-350 मिमी, चौड़ाई 80-250 मिमी |

| फिल्म सामग्री | लेमिनेटेड फिल्म, सिंगल लेयर फिल्म |

| फिल्म की मोटाई | 0.04-0.09 मिमी |

| नियंत्रण दंड | 7 इंच या 9.7 इंच की टच स्क्रीन |

| बिजली की आपूर्ति | 220V/50 हर्ट्ज़ या 60 हर्ट्ज़ |

अद्वितीय स्वचालन लाभ

1. बाल्टी कन्वेयर प्रणाली

◆ उत्पाद को सावधानीपूर्वक संभालने से अनाज के नाजुक दानों के टूटने का खतरा कम हो जाता है।

◆ बंद डिजाइन संदूषण को रोकता है और धूल को कम करता है

◆ कुशल ऊर्ध्वाधर परिवहन से फर्श की जगह का अधिकतम उपयोग सुनिश्चित होता है।

◆ स्व-सफाई क्षमताओं के साथ कम रखरखाव की आवश्यकता

◆ उत्पादन लाइन की आवश्यकताओं के अनुरूप समायोज्य गति नियंत्रण

2. उच्च परिशुद्धता वाला मल्टीहेड वेइगर

◆ 99.9% सटीकता पैकेज के वजन में एकरूपता की गारंटी देती है

◆ तीव्र वजन चक्र (प्रति मिनट 120 बार तक वजन)

◆ विभिन्न पैकेज आकारों के लिए अनुकूलित भाग नियंत्रण

◆ स्वचालित अंशांकन उत्पादन के दौरान सटीकता बनाए रखता है

◆ रेसिपी प्रबंधन प्रणाली त्वरित उत्पाद परिवर्तन की अनुमति देती है

3. एर्गोनॉमिक सपोर्ट प्लेटफॉर्म

◆ ऊंचाई को समायोजित करने की सुविधा से ऑपरेटर की थकान कम होती है।

◆ एकीकृत सुरक्षा रेलिंग कार्यस्थल सुरक्षा के सभी नियमों का पालन करती हैं।

◆ कंपनरोधी डिज़ाइन स्थिरता और सटीक संचालन सुनिश्चित करता है।

◆ बिना किसी उपकरण के रखरखाव के लिए सुलभ पहुंच बिंदु डाउनटाइम को कम करते हैं।

4. उन्नत वर्टिकल फॉर्म फिल सील मशीन

◆ उच्च गति पैकेजिंग (प्रति मिनट 120 बैग तक)

◆ बैग के कई स्टाइल विकल्प उपलब्ध हैं (तकियानुमा, गसेटयुक्त)

◆ ऑटो-स्प्लिसिंग के साथ त्वरित-परिवर्तन योग्य फिल्म रोल

◆ शेल्फ लाइफ बढ़ाने के लिए गैस-फ्लश करने की क्षमता

◆ सर्वो-चालित परिशुद्धता हर बार उत्तम सील सुनिश्चित करती है

5. गुणवत्ता नियंत्रण निरीक्षण स्टेशन

◆ अधिकतम खाद्य सुरक्षा के लिए धातु पहचान क्षमता

◆ चेकवेइर सत्यापन से कम/अधिक वजन वाले पैकेजों की समस्या का समाधान हो जाता है।

◆ मानकों के अनुरूप न होने वाले पैकेजों के लिए स्वचालित अस्वीकरण तंत्र

6. चेन आउटपुट कन्वेयर

◆ पैकेजिंग के विभिन्न चरणों के बीच उत्पाद का सुचारू संक्रमण

◆ संचय क्षमता उत्पादन में होने वाले उतार-चढ़ाव को संतुलित करती है

◆ मॉड्यूलर डिज़ाइन सुविधा लेआउट की आवश्यकताओं के अनुरूप ढल जाता है

◆ उन्नत ट्रैकिंग प्रणाली पैकेज की दिशा को बनाए रखती है

◆ आसानी से साफ होने वाली सतहें खाद्य सुरक्षा मानकों को पूरा करती हैं।

7. स्वचालित बॉक्सिंग प्रणाली

◆ विभिन्न खुदरा आवश्यकताओं के लिए कॉन्फ़िगर करने योग्य केस पैटर्न

◆ हॉट-मेल्ट एडहेसिव एप्लिकेशन के साथ एकीकृत बॉक्स इरेक्टर

◆ उच्च गति संचालन (प्रति मिनट 30 मामलों तक)

◆ विभिन्न बॉक्स आकारों के लिए त्वरित-परिवर्तन टूलिंग

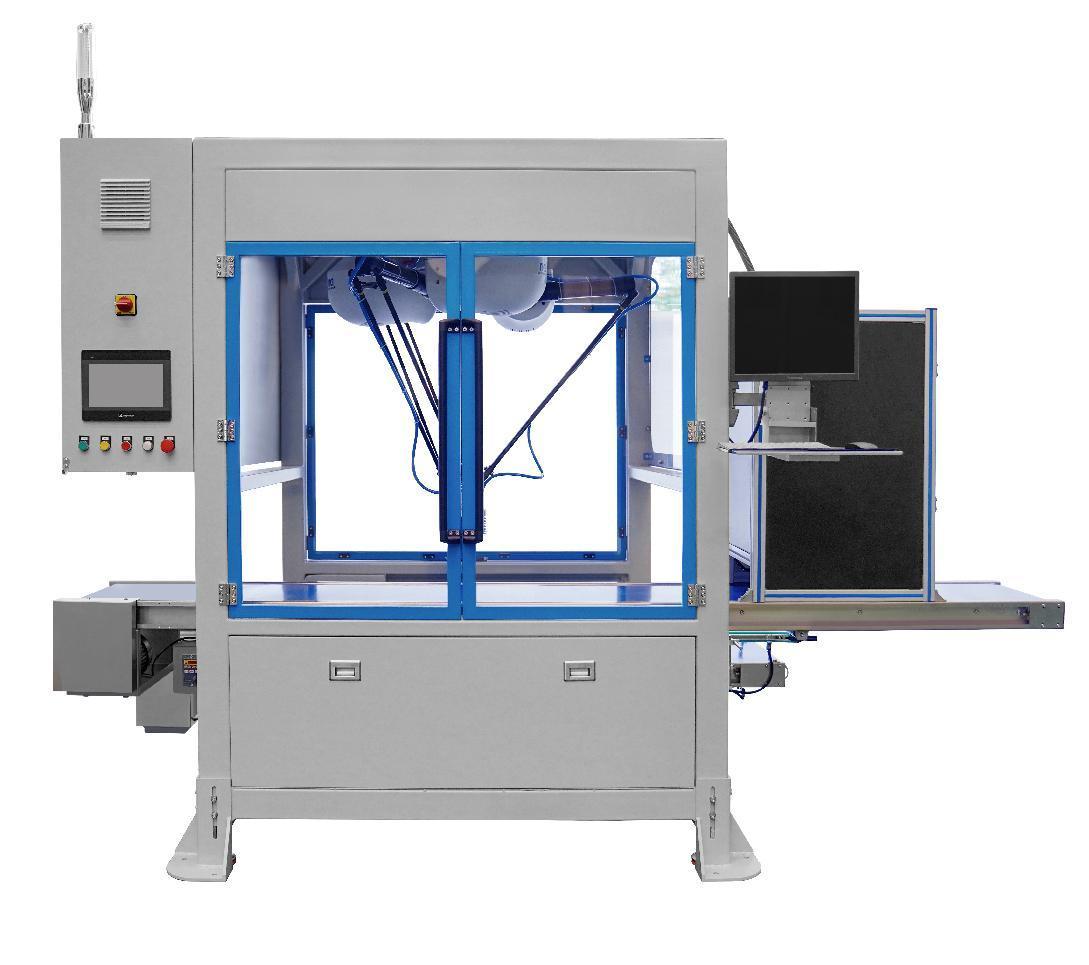

8. डेल्टा रोबोट पिक-एंड-प्लेस यूनिट

◆ अति तीव्र संचालन (500 ग्राम पैकेज के लिए प्रति मिनट 60 पिक तक)

◆ सटीक स्थान निर्धारण के लिए दृष्टि-निर्देशित परिशुद्धता

◆ स्मार्ट पाथ प्लानिंग से ऊर्जा दक्षता के लिए आवागमन कम से कम होता है।

◆ लचीली प्रोग्रामिंग कई प्रकार के पैकेजों को संभालती है

◆ कॉम्पैक्ट डिज़ाइन से कारखाने के फर्श की जगह का बेहतर उपयोग होता है

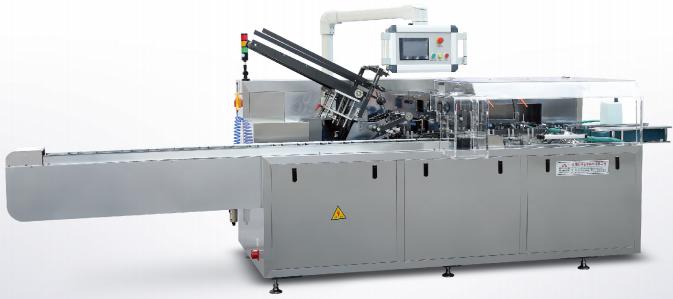

9. बुद्धिमान कार्टनिंग मशीन

◆ स्वचालित कार्टन फीडिंग और निर्माण

◆ उत्पाद डालने की पुष्टि से खाली कार्टन की समस्या दूर हो जाती है

◆ न्यूनतम डाउनटाइम के साथ उच्च गति संचालन

◆ बार-बार बदलाव किए बिना विभिन्न आकार के कार्टन उपलब्ध हैं

10. एकीकृत पैलेटाइजिंग प्रणाली

◆ इष्टतम स्थिरता के लिए कई पैलेट पैटर्न विकल्प उपलब्ध हैं

◆ स्वचालित पैलेट वितरण और स्ट्रेच रैपिंग

◆ लॉजिस्टिक्स ट्रैकिंग के लिए एकीकृत लेबल एप्लिकेशन

◆ लोड ऑप्टिमाइजेशन सॉफ्टवेयर शिपिंग दक्षता को अधिकतम करता है

◆ उपयोगकर्ता के अनुकूल पैटर्न प्रोग्रामिंग इंटरफ़ेस

तकनीकी संबंधी अक्सर पूछे जाने वाले प्रश्न

1. इस पैकेजिंग सिस्टम को संचालित करने के लिए किस स्तर की तकनीकी विशेषज्ञता की आवश्यकता है?

3-5 दिनों के प्रशिक्षण के साथ एक ऑपरेटर केंद्रीकृत HMI इंटरफ़ेस के माध्यम से पूरे सिस्टम को कुशलतापूर्वक प्रबंधित कर सकता है। सिस्टम में सहज टचस्क्रीन नियंत्रण शामिल हैं, जिनमें तीन एक्सेस स्तर हैं: ऑपरेटर (बुनियादी कार्य), सुपरवाइजर (पैरामीटर समायोजन) और तकनीशियन (रखरखाव और निदान)। उन्नत समस्या निवारण के लिए रिमोट सपोर्ट उपलब्ध है।

2. यह प्रणाली विभिन्न प्रकार के अनाज उत्पादों को कैसे संभालती है?

यह सिस्टम प्रत्येक अनाज के प्रकार के लिए विशिष्ट मापदंडों के साथ 200 तक उत्पाद रेसिपी संग्रहीत करता है। इनमें इष्टतम फीडिंग गति, मल्टीहेड वेइगर के लिए कंपन पैटर्न, सील तापमान और दबाव सेटिंग्स, और उत्पाद-विशिष्ट हैंडलिंग मापदंड शामिल हैं। उत्पाद परिवर्तन HMI के माध्यम से स्वचालित यांत्रिक समायोजन द्वारा किए जाते हैं, जिसमें न्यूनतम मैन्युअल हस्तक्षेप की आवश्यकता होती है।

3. इस पैकेजिंग सिस्टम के लिए सामान्य ROI अवधि क्या है?

निवेश पर लाभ (आरओआई) की अवधि आमतौर पर उत्पादन मात्रा और वर्तमान पैकेजिंग दक्षता के आधार पर 16-24 महीने तक होती है। आरओआई में योगदान देने वाले प्रमुख कारकों में श्रम लागत में कमी (औसतन 68% की कमी), उत्पादन क्षमता में वृद्धि (औसतन 37% की वृद्धि), अपशिष्ट में कमी (औसतन 23% की कमी) और पैकेजिंग की बेहतर गुणवत्ता शामिल हैं, जिसके परिणामस्वरूप खुदरा विक्रेताओं द्वारा अस्वीकृतियों में कमी आती है। हमारी तकनीकी बिक्री टीम आपकी विशिष्ट उत्पादन आवश्यकताओं के आधार पर अनुकूलित आरओआई विश्लेषण प्रदान कर सकती है।

4. निवारक रखरखाव के लिए क्या-क्या आवश्यक है?

सिस्टम की प्रेडिक्टिव मेंटेनेंस तकनीक पारंपरिक निर्धारित रखरखाव को 35% तक कम कर देती है। आवश्यक रखरखाव में मुख्य रूप से हर 250 ऑपरेटिंग घंटों में सील जॉ का निरीक्षण, मासिक रूप से वेइगर कैलिब्रेशन का सत्यापन और त्रैमासिक रूप से न्यूमेटिक सिस्टम की जाँच शामिल है। सभी रखरखाव आवश्यकताओं की निगरानी और शेड्यूलिंग HMI के माध्यम से की जाती है, जो दृश्य दिशानिर्देशों के साथ चरण-दर-चरण रखरखाव प्रक्रियाएँ प्रदान करता है।

बिल्डिंग बी, कुनक्सिन इंडस्ट्रियल पार्क, नंबर 55, डोंग फू रोड, डोंगफेंग टाउन, झोंगशान सिटी, ग्वांगडोंग प्रांत, चीन, 528425

त्वरित लिंक

पैकिंग मशीन