С 2012 года компания Smart Weigh стремится помогать своим клиентам повышать производительность при снижении затрат.

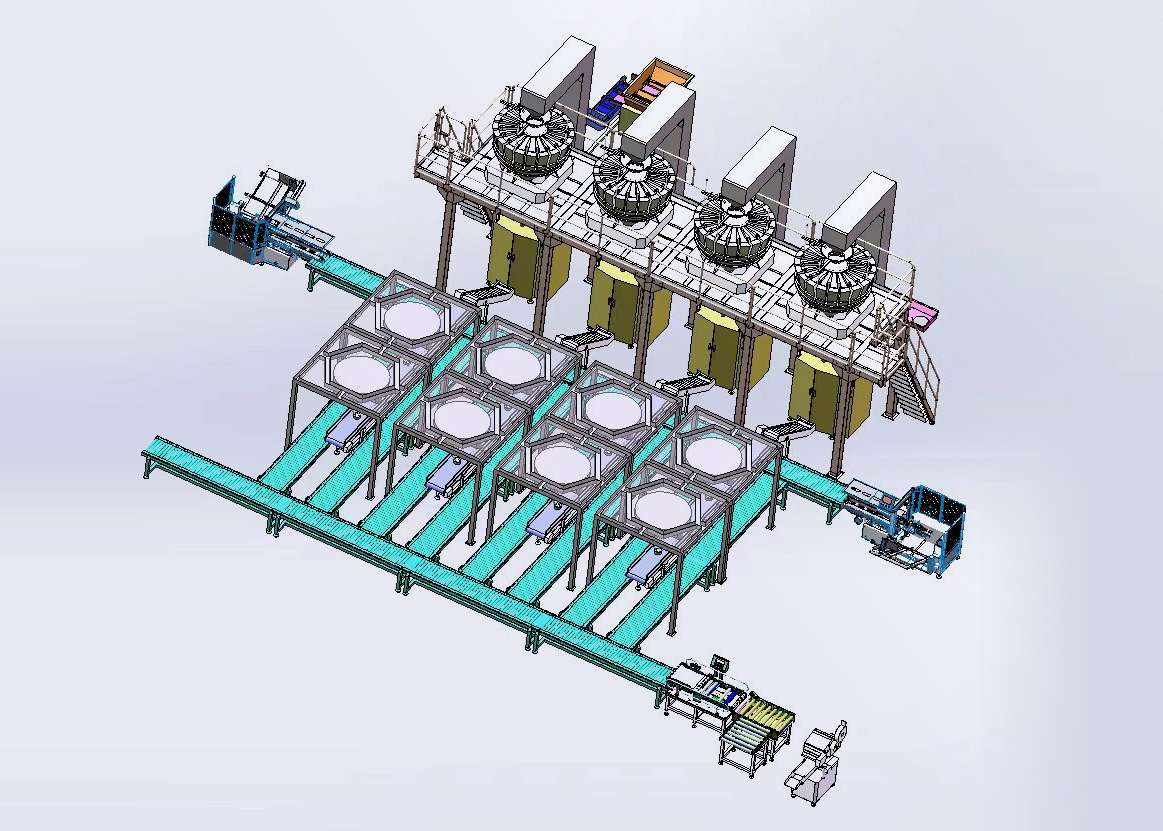

Полностью автоматическая машина для упаковки хлопьев для завтрака — передовая технология автоматизации в отрасли.

Эта интегрированная система, разработанная специально для сухих завтраков, мюсли и аналогичных сухих пищевых продуктов, обеспечивает беспрецедентный уровень автоматизации, сокращая потребность в ручном вмешательстве до 85% по сравнению с альтернативными вариантами ручного управления.

О компании Smart Weight

«Умный пакет, превосходящий ожидания»

Smart Weigh — мировой лидер в области высокоточных систем взвешивания и интегрированных упаковочных систем, которому доверяют более 1000 клиентов и более 2000 упаковочных линий по всему миру. Благодаря поддержке в Индонезии, Европе, США и ОАЭ , мы предлагаем комплексные решения для упаковочных линий — от подачи сырья до паллетирования.

Отправьте свой запрос

Больше вариантов выбора

Наша полностью автоматизированная система упаковки, находящаяся на переднем крае технологий упаковки зерновых продуктов, представляет собой значительный шаг вперед по сравнению с традиционными решениями. Разработанная специально для сухих завтраков, гранолы и аналогичных сухих пищевых продуктов, эта интегрированная система обеспечивает беспрецедентный уровень автоматизации, сокращая потребность в ручном вмешательстве до 85% по сравнению с альтернативными вариантами ручного управления.

Архитектура системы использует передовую интеграцию ПЛК во всех компонентах, создавая бесперебойный производственный процесс от первоначальной подачи продукции до паллетирования. Наша запатентованная технология синхронизации поддерживает оптимальную связь между компонентами, исключая микроостановки и потери эффективности, характерные для систем с разрозненными механизмами управления. Данные о производстве в режиме реального времени непрерывно анализируются нашей адаптивной системой управления, автоматически корректирующей параметры для поддержания оптимальной производительности, несмотря на изменения характеристик продукции или условий окружающей среды.

Обзор интерактивной системы

Компоненты системы:

1. Ковшовая конвейерная система

2. Высокоточные многоголовочные весы

3. Эргономичная платформа поддержки

4. Усовершенствованная вертикальная машина для формования, наполнения и запечатывания.

5. Станция контроля качества

6. Высокоскоростной конвейер для вывода продукции

7. Автоматизированная система упаковки

8. Робот-манипулятор Delta Robot

9. Интеллектуальная упаковочная машина и запайщик картонных коробок

10. Интегрированная система паллетирования

Спецификация

| Масса | 100-2000 грамм |

| Скорость | 30-180 упаковок/мин (зависит от модели машины), 5-8 ящиков/мин |

| Стиль сумки | Мешок для подушки, мешок с боковыми складками |

| Размер сумки | Длина 160-350 мм, ширина 80-250 мм |

| Материалы для съемок | Ламинированная пленка, однослойная пленка |

| Толщина пленки | 0,04-0,09 мм |

| Контрольный штраф | 7-дюймовый или 9,7-дюймовый сенсорный экран |

| Источник питания | 220 В/50 Гц или 60 Гц |

Уникальные преимущества автоматизации

1. Ковшовая конвейерная система

◆ Бережное обращение с продуктом сводит к минимуму повреждение хрупких злаковых частиц.

◆ Закрытая конструкция предотвращает загрязнение и уменьшает количество пыли.

◆ Эффективная вертикальная транспортировка максимально увеличивает использование площади пола

◆ Низкие требования к техническому обслуживанию и функция самоочистки

◆ Регулируемая скорость для соответствия требованиям производственной линии

2. Высокоточные многоголовочные весы

◆ Точность 99,9% гарантирует стабильный вес посылок.

◆ Быстрый цикл взвешивания (до 120 взвешиваний в минуту)

◆ Настраиваемый контроль порций для разных размеров упаковки

◆ Автоматическая калибровка обеспечивает точность на протяжении всего производственного процесса.

◆ Система управления рецептурами позволяет быстро менять продукцию.

3. Эргономичная платформа поддержки

◆ Регулируемая высота снижает утомляемость оператора

◆ Встроенные защитные ограждения соответствуют всем нормам техники безопасности на рабочем месте.

◆ Антивибрационная конструкция обеспечивает стабильность и точность работы.

◆ Доступ для обслуживания без использования инструментов минимизирует время простоя

4. Усовершенствованная вертикальная машина для формования, наполнения и запечатывания.

◆ Высокоскоростная упаковка (до 120 пакетов в минуту)

◆ Различные варианты фасона сумок (подушечная, с боковыми складками)

◆ Быстросменные рулоны пленки с автоматической склейкой

◆ Возможность продувки газом для увеличения срока хранения

◆ Сервопривод обеспечивает идеальную герметизацию каждый раз

5. Станция контроля качества

◆ Возможность обнаружения металла для обеспечения максимальной безопасности пищевых продуктов

◆ Проверка весов исключает недовес/перевес посылок.

◆ Автоматический механизм отклонения несоответствующей упаковки

6. Цепной выходной конвейер

◆ Плавный переход продукта между этапами упаковки

◆ Возможности накопления смягчают колебания объемов производства.

◆ Модульная конструкция адаптируется к требованиям планировки объекта.

◆ Усовершенствованная система отслеживания поддерживает правильное положение упаковки.

◆ Легко моющиеся поверхности соответствуют стандартам безопасности пищевых продуктов.

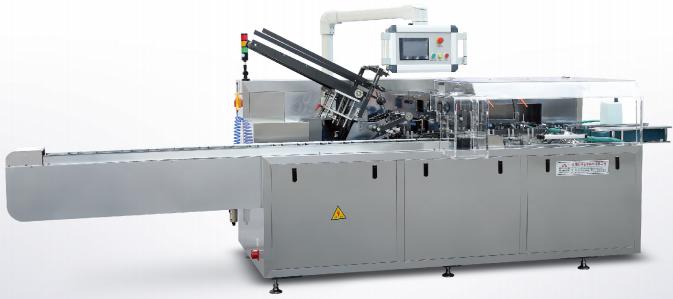

7. Автоматизированная система упаковки

◆ Настраиваемые шаблоны обработки заявок для различных требований розничной торговли

◆ Встроенный сборочный механизм для коробок с возможностью нанесения термоклея

◆ Высокоскоростная работа (до 30 ящиков в минуту)

◆ Быстросменная оснастка для коробок различных размеров

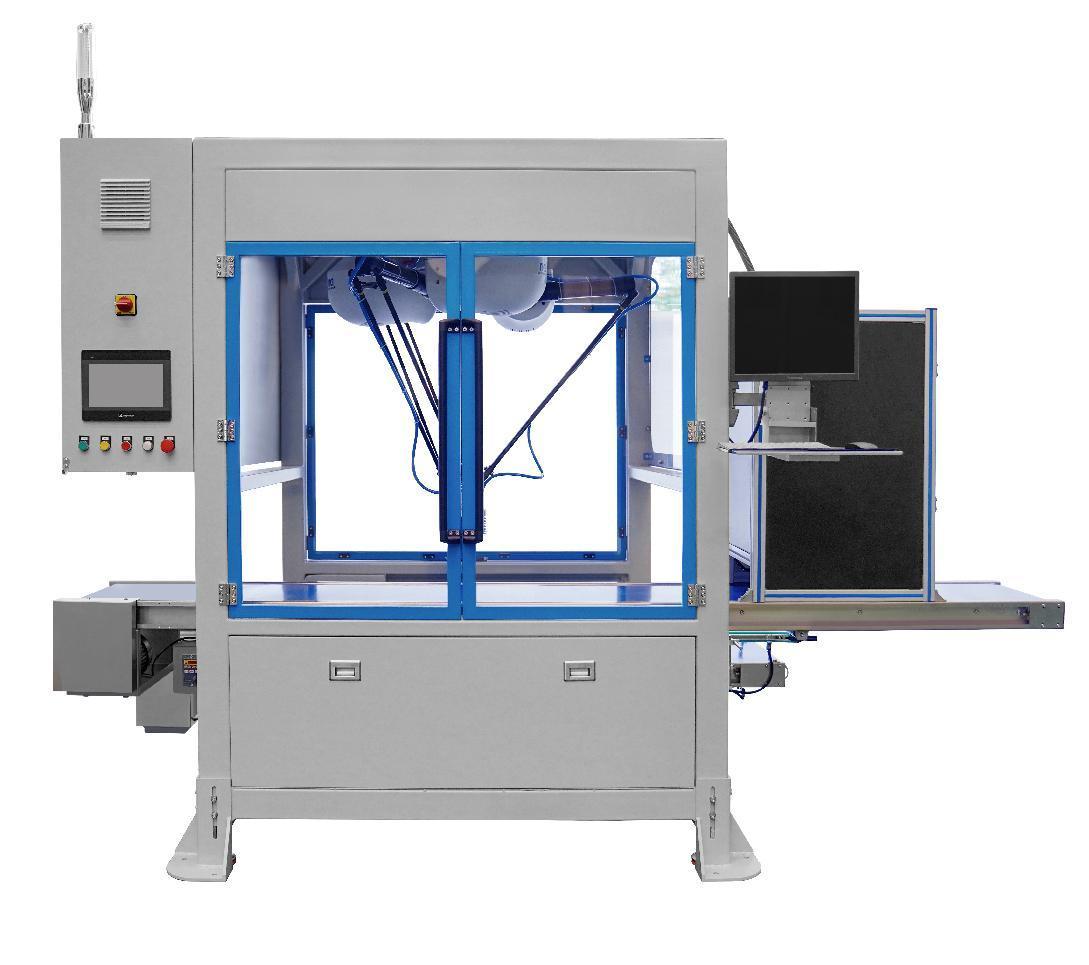

8. Робот-манипулятор Delta Robot

◆ Сверхбыстрая работа (до 60 операций захвата в минуту для упаковки весом 500 г)

◆ Точность, обеспечиваемая визуальным контролем, для идеального размещения

◆ Интеллектуальное планирование маршрута минимизирует перемещения для повышения энергоэффективности.

◆ Гибкое программирование позволяет работать с различными типами пакетов.

◆ Компактные габариты оптимизируют площадь производственных помещений

9. Интеллектуальная картонажная машина

◆ Автоматическая подача и формирование картонных коробок

◆ Проверка правильности вставки товара исключает наличие пустых коробок.

◆ Высокоскоростная работа с минимальным временем простоя

◆ Возможность изменения размеров коробок без необходимости частой переналадки.

10. Интегрированная система паллетирования

◆ Несколько вариантов расположения паллет для оптимальной устойчивости

◆ Автоматическая подача паллет и обмотка стрейч-пленкой

◆ Интегрированное приложение для маркировки и отслеживания логистических операций

◆ Программное обеспечение для оптимизации загрузки максимально повышает эффективность доставки.

◆ Удобный интерфейс для программирования шаблонов

Часто задаваемые вопросы по технической информации

1. Какой уровень технической квалификации необходим для работы с данной системой упаковки?

Один оператор, прошедший 3-5 дней обучения, может эффективно управлять всей системой через централизованный интерфейс HMI. Система включает в себя интуитивно понятное сенсорное управление с тремя уровнями доступа: оператор (основные функции), супервайзер (настройка параметров) и техник (техническое обслуживание и диагностика). Для решения сложных проблем доступна удаленная поддержка.

2. Как система обрабатывает различные виды зерновых продуктов?

Система хранит до 200 рецептов продуктов со специфическими параметрами для каждого типа круп. К ним относятся оптимальная скорость подачи, режимы вибрации многоголовочного весового дозатора, настройки температуры и давления запайки, а также параметры обработки, специфичные для каждого продукта. Смена продуктов осуществляется через интерфейс «человек-машина» с автоматической механической настройкой, требующей минимального ручного вмешательства.

3. Каков типичный период окупаемости инвестиций для этой системы упаковки?

Срок окупаемости инвестиций обычно составляет от 16 до 24 месяцев в зависимости от объема производства и текущей эффективности упаковки. Ключевые факторы, влияющие на окупаемость инвестиций, включают сокращение трудозатрат (в среднем на 68%), увеличение производственной мощности (в среднем на 37%), сокращение отходов (в среднем на 23%) и повышение единообразия упаковки, что приводит к уменьшению количества брака в розничной торговле. Наша команда технических специалистов может предоставить индивидуальный анализ окупаемости инвестиций с учетом ваших конкретных производственных требований.

4. Какое профилактическое техническое обслуживание требуется?

Технология прогнозирующего технического обслуживания, используемая в системе, сокращает объем традиционного планового технического обслуживания на 35%. Необходимое техническое обслуживание в основном включает в себя проверку зажимных губок уплотнений каждые 250 часов работы, ежемесячную проверку калибровки весов и ежеквартальные проверки пневматической системы. Все требования к техническому обслуживанию контролируются и планируются через человеко-машинный интерфейс (HMI), который предоставляет пошаговые процедуры технического обслуживания с визуальными инструкциями.

Здание B, Промышленный парк Куньсинь, ул. Дунфу, 55, поселок Дунфэн, город Чжуншань, провинция Гуандун, Китай, 528425

Быстрая ссылка

Упаковочная машина