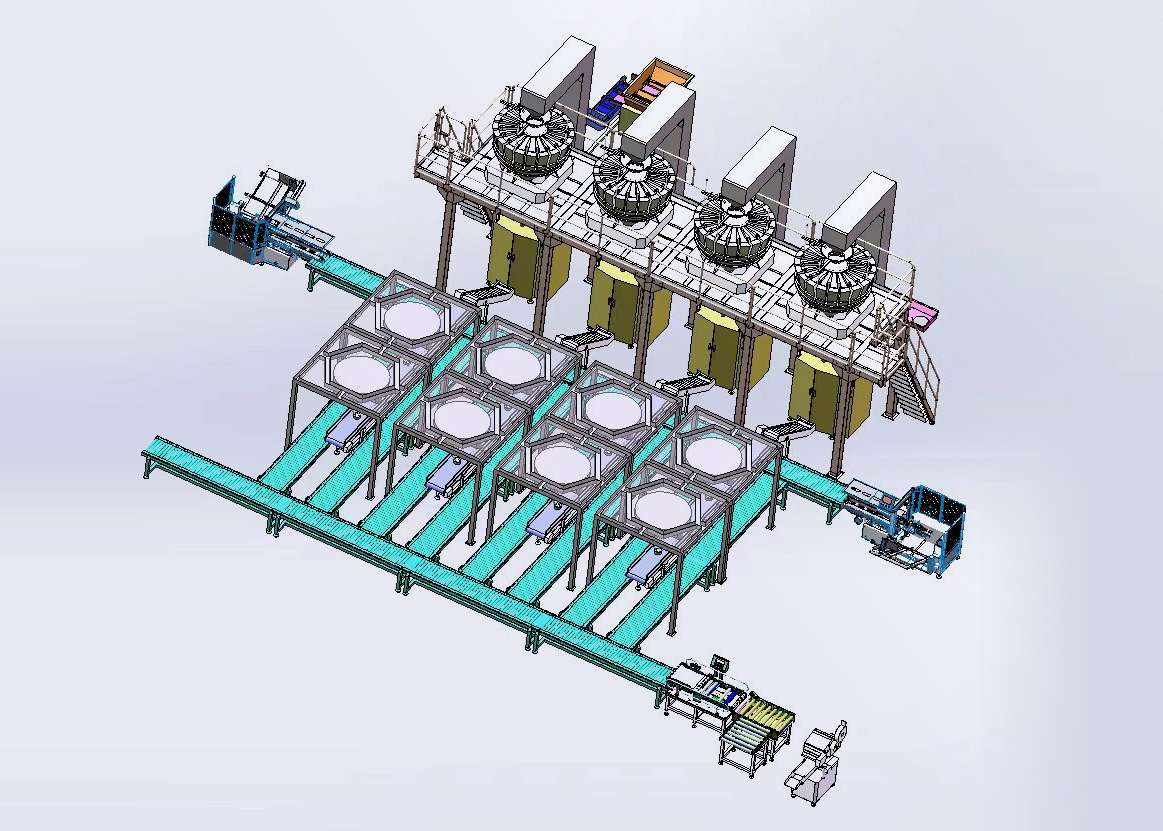

全自动谷物包装机 - 行业领先的自动化

该集成系统专为早餐谷物、格兰诺拉麦片和类似干食品而设计,实现了前所未有的自动化水平,与人工操作方案相比,可减少高达 85% 的人工干预需求。

我们的全自动包装系统处于谷物包装技术的前沿,与传统包装方案相比,实现了显著的进步。该系统专为早餐谷物、格兰诺拉麦片及类似干食品而设计,实现了前所未有的自动化水平,与人工操作方案相比,可减少高达 85% 的人工干预。

该系统架构在所有组件中采用先进的PLC集成,实现了从初始产品进料到码垛的无缝生产流程。我们专有的同步技术可确保组件间的最佳通信,消除采用不同控制机制的系统中常见的微停机和效率损失。我们的自适应控制系统持续分析实时生产数据,自动调整参数,以应对产品特性或环境条件的变化,从而保持最佳性能。

交互系统概述

系统组件:

1.斗式输送系统

2. 高精度多头秤

3. 人体工学支撑平台

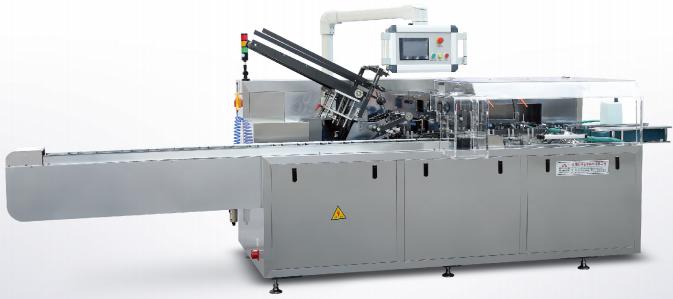

4. 先进立式成型填充封口机

5. 质量控制检验站

6. 高速输出输送机

7. 自动拳击系统

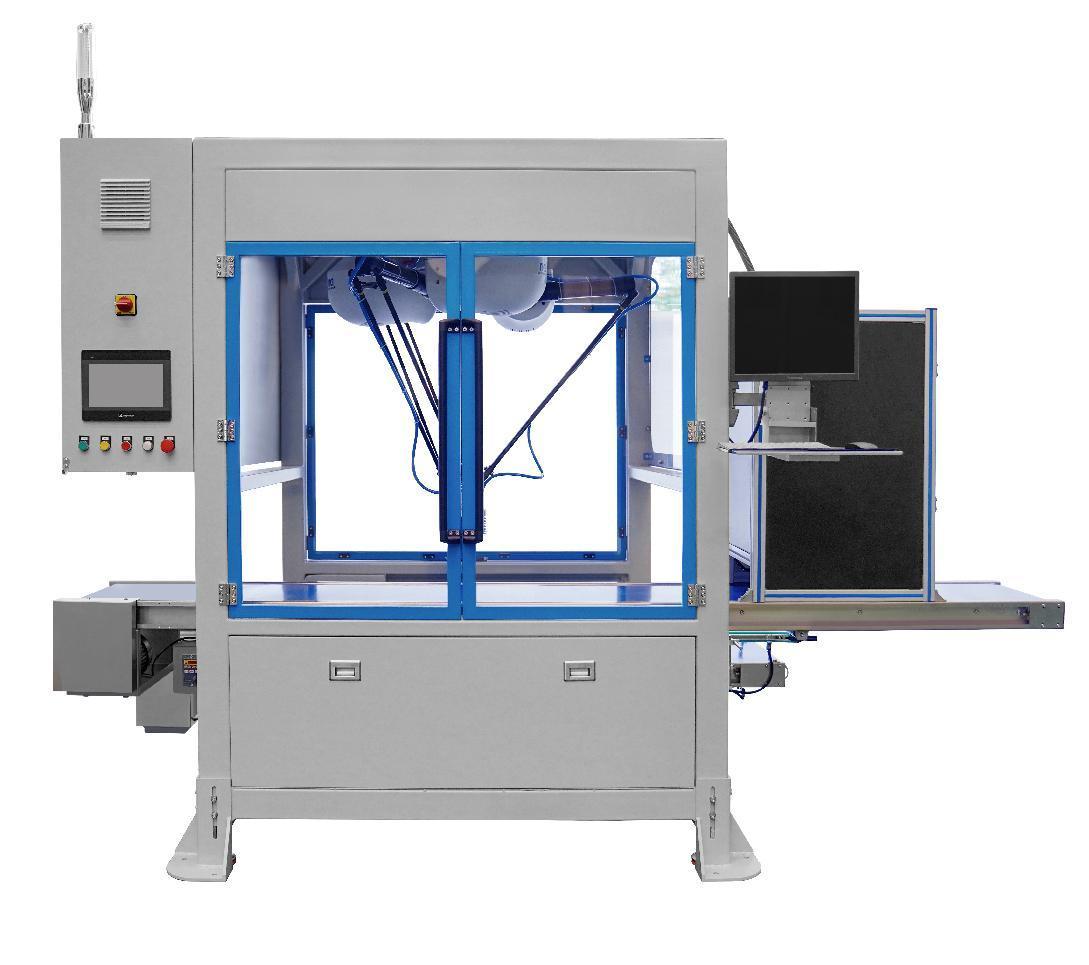

8. Delta 机器人取放单元

9. 智能装盒机和纸箱封口机

10. 集成式码垛系统

规格

| 重量 | 100-2000克 |

| 速度 | 每分钟 30-180 包(取决于机器型号),每分钟 5-8 箱 |

| 包款 | 枕套,侧缝袋 |

| 包装尺寸 | 长度160-350毫米,宽度80-250毫米 |

| 薄膜材料 | 复合薄膜,单层薄膜 |

| 薄膜厚度 | 0.04-0.09毫米 |

| 控制处罚 | 7英寸或9.7英寸触摸屏 |

| 电源 | 220伏/50赫兹或60赫兹 |

独特的自动化优势

1.斗式输送系统

◆ 轻柔处理产品可最大限度减少易碎谷物颗粒的破损

◆ 全封闭式设计可防止污染并减少灰尘

◆ 高效的垂直运输最大限度地利用了地面空间

◆ 维护需求低,具备自清洁功能

◆ 可调节速度控制,以满足生产线要求

2. 高精度多头秤

◆ 99.9% 的准确率保证了包装重量的一致性

◆ 快速称重循环(每分钟最多 120 次称重)

◆ 可针对不同包装尺寸进行定制份量控制

◆ 自动校准可在整个生产过程中保持精度

◆ 配方管理系统可实现快速产品切换

3. 人体工学支撑平台

◆ 可调节高度设置可减轻操作人员疲劳

◆ 一体式安全护栏符合所有工作场所安全法规

◆ 防震设计确保稳定性和精确操作

◆ 无需工具即可进行维护的检修口最大限度地减少了停机时间

4. 先进立式成型填充封口机

◆ 高速包装(每分钟最多 120 袋)

◆ 多种包袋款式可选(枕形、折叠式)

◆ 带自动拼接功能的快速更换胶卷

◆ 充气功能可延长保质期

◆ 伺服驱动的精密设计确保每次都能实现完美密封

5. 质量控制检验站

◆ 具备金属检测功能,最大限度地保障食品安全

◆ 检重机验证可排除超重/欠重包裹

◆ 不合格包裹自动拒收机制

6. 链式输出输送机

◆ 产品在包装阶段之间平稳过渡

◆ 累积能力缓冲生产波动

◆ 模块化设计可适应设施布局要求

◆ 先进的追踪系统确保包裹方向正确

◆ 易于清洁的表面符合食品安全标准

7. 自动拳击系统

◆ 可配置的箱体模式,满足不同的零售需求

◆ 集成式纸箱成型机,带热熔胶涂抹功能

◆ 高速运转(每分钟最多 30 箱)

◆ 适用于多种纸箱尺寸的快速更换模具

8. Delta 机器人取放单元

◆ 超高速操作(500克包装每分钟最多可拣选60个)

◆ 视觉引导的精准定位

◆ 智能路径规划最大限度地减少移动,从而提高能源效率

◆ 灵活的编程方式可处理多种软件包类型

◆ 紧凑的占地面积优化了工厂厂房空间

9. 智能装盒机

◆ 自动纸箱送料和成型

◆ 产品插入验证可消除空纸箱

◆ 高速运行,停机时间最短

◆ 无需大量换型即可实现多种纸箱尺寸

10. 集成式码垛系统

◆ 多种托盘摆放方式,实现最佳稳定性

◆ 自动托盘分发和拉伸缠绕

◆ 用于物流跟踪的集成标签应用程序

◆ 装载优化软件可最大限度地提高运输效率

◆ 用户友好的模式编程接口

技术常见问题解答

1. 操作此包装系统需要什么技术专长?

只需一名操作员经过 3-5 天的培训,即可通过集中式人机界面 (HMI) 高效管理整个系统。该系统配备直观的触摸屏控制,并提供三个访问级别:操作员(基本功能)、主管(参数调整)和技术人员(维护和诊断)。此外,还提供远程支持,以进行高级故障排除。

2. 该系统如何处理不同类型的谷物产品?

该系统可存储多达 200 种产品配方,每种谷物类型均包含特定的参数。这些参数包括最佳进料速度、多头秤的振动模式、密封温度和压力设置,以及产品特定的处理参数。产品切换通过人机界面 (HMI) 执行,并进行自动机械调整,只需极少的人工干预。

3. 该包装系统的典型投资回报期是多久?

投资回报期通常为 16 至 24 个月,具体取决于产量和当前的包装效率。投资回报的主要贡献因素包括:劳动力成本降低(平均降低 68%)、产能提升(平均提升 37%)、废料减少(平均减少 23%)以及包装一致性提高,从而减少零售拒收率。我们的技术销售团队可根据您的具体生产需求提供定制化的投资回报分析。

4. 需要进行哪些预防性维护?

该系统的预测性维护技术可将传统计划性维护减少 35%。所需的维护主要包括每 250 运行小时检查一次密封爪,每月进行一次称重器校准验证,以及每季度进行一次气动系统检查。所有维护需求均通过人机界面 (HMI) 进行监控和安排,该界面提供带有可视化指南的逐步维护程序。

中国广东省中山市东风镇东福路55号昆鑫工业园B栋,邮编:528425