منذ عام 2012 - تلتزم شركة سمارت وي بمساعدة العملاء على زيادة الإنتاجية بتكلفة مخفضة.

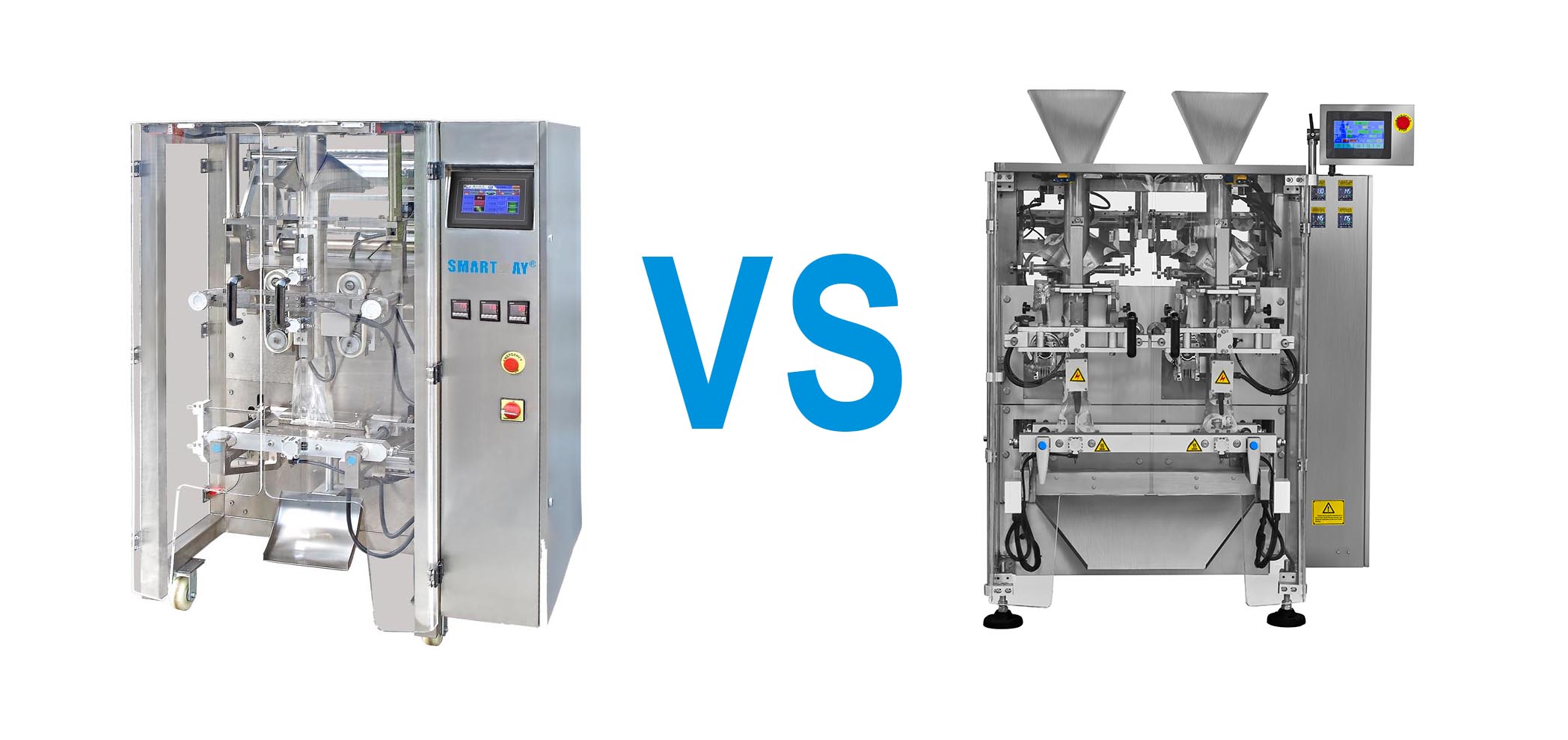

مقارنة بين آلات التعبئة والتغليف العمودية عالية السرعة

ما الذي يجعل اختيار نظام التعبئة والتغليف العمودي (VFFS) ضروريًا للإنتاج؟

إذا اخترتَ آلة التعبئة والتغليف العمودية الخاطئة، فقد تخسر أكثر من 50,000 دولار أمريكي من الإنتاجية سنويًا. توجد ثلاثة أنواع رئيسية من الأنظمة: نظام أحادي المسار بمحركين مؤازرين، ونظام أحادي المسار بأربعة محركات مؤازرة، ونظام ثنائي المسار. معرفة إمكانيات كل نوع منها سيساعدك على اختيار النظام الأمثل لاحتياجات التعبئة والتغليف الخاصة بك.

لا يقتصر تغليف المنتجات اليوم على السرعة فحسب، بل يحتاج مصنّعو الأغذية إلى معدات فعّالة مع مجموعة واسعة من المنتجات، تحافظ على جودة عالية. والأهم من ذلك، التأكد من أن الآلات المستخدمة تلبي احتياجات الإنتاج الخاصة، وخصائص المنتج، والأهداف التشغيلية.

ما هي خياراتك من أجهزة VFFS؟

خط سيرفو مزدوج أحادي المسار: أداء موثوق (70-80 كيس/دقيقة)

تُقدّم آلة التعبئة والتغليف العمودية ثنائية المحركات أداءً ثابتًا يتراوح بين 70 و80 كيسًا في الدقيقة مع موثوقية مثبتة. يتحكم محركان مؤازران في عمليات سحب الفيلم وإغلاقه، مما يوفر تشكيلًا دقيقًا للأكياس مع الحفاظ على سهولة التشغيل والصيانة.

يُعدّ هذا التكوين مثاليًا للعمليات التي تُنتج ما بين 33,600 و38,400 كيسًا في كل وردية عمل مدتها 8 ساعات. يتفوق النظام مع المنتجات القياسية مثل القهوة والمكسرات والوجبات الخفيفة، حيث تُعدّ الجودة المتسقة أهم من السرعة القصوى. سهولة التشغيل تجعله خيارًا مثاليًا للمنشآت التي تُعطي الأولوية للأداء الموثوق وسهولة الصيانة.

خط سير واحد بأربعة محركات سيرفو: هندسة دقيقة (80-120 كيس/دقيقة)

توفر آلة التعبئة والتغليف العمودية ذات المحركات المؤازرة الأربعة إنتاجية تتراوح بين 80 و120 كيسًا في الدقيقة بفضل التحكم المؤازر المتقدم في تتبع الغشاء وحركة الفكين وعمليات الإغلاق. وتوفر أربعة محركات مستقلة دقة فائقة وقدرة على التكيف مع مختلف المنتجات والظروف.

ينتج هذا النظام ما بين 38,400 و57,600 كيسًا في كل وردية عمل مدتها 8 ساعات، مع الحفاظ على جودة استثنائية متسقة. وتتيح المحركات المؤازرة الإضافية إجراء تعديلات دقيقة لمختلف المنتجات، مما يقلل الهدر ويحسن إحكام الإغلاق مقارنةً بالأنظمة الأبسط.

نظام تعبئة وتغليف عمودي مزدوج المسار: أقصى إنتاجية (130-150 كيس/دقيقة إجمالاً)

تُنتج أنظمة المسارين ما بين 65 و75 كيساً في الدقيقة لكل مسار، ليصل إجمالي الإنتاج إلى ما بين 130 و150 كيساً في الدقيقة. يُضاعف هذا التصميم الإنتاجية مع الحاجة إلى مساحة أرضية إضافية ضئيلة مقارنةً بأنظمة المسار الواحد.

يبلغ إجمالي الإنتاج 62,400 إلى 72,000 كيس خلال وردية عمل مدتها 8 ساعات، مما يجعله ضروريًا للعمليات ذات الإنتاجية العالية. يعمل كل مسار بشكل مستقل، مما يوفر مرونة لتشغيل منتجات مختلفة أو الحفاظ على الإنتاج في حال احتاج أحد المسارات إلى صيانة.

تُصبح كفاءة استخدام المساحة أمراً بالغ الأهمية في المنشآت ذات المساحات المحدودة. عادةً ما تشغل أنظمة المسارات المزدوجة مساحة أرضية أكبر بنسبة 50% مع تحقيق إنتاجية أعلى بنسبة 80-90%، مما يزيد من الإنتاجية لكل قدم مربع. هذه الكفاءة تجعلها جذابة للمنشآت الحضرية أو العمليات المتوسعة.

كيف تتم مقارنة هذه الأنظمة من حيث الأداء في العالم الحقيقي؟

اختلافات السرعة والسعة

تختلف الطاقة الإنتاجية اختلافًا كبيرًا بين التكوينات. يُناسب نظام المؤازرة الثنائية، الذي ينتج 70-80 كيسًا في الدقيقة، العمليات ذات الطلب الثابت الذي يتراوح بين 35,000 و40,000 كيس يوميًا. أما نظام المؤازرة الرباعية، الذي ينتج 80-120 كيسًا في الدقيقة، فيُلبي احتياجات المنشآت التي تتطلب إنتاج 40,000 إلى 60,000 كيس بدقة وجودة عاليتين.

تخدم أنظمة المسارين عمليات نقل ذات حجم كبير يتجاوز 65,000 كيس يوميًا. وتلبي قدرة نقل 130-150 كيسًا في الدقيقة الطلب الذي لا تستطيع أنظمة المسار الواحد تلبيته بكفاءة، لا سيما في الأسواق التي تتطلب استجابة سريعة لطلب المستهلكين.

يعتمد الأداء الفعلي على خصائص المنتج وعوامل التشغيل. عادةً ما تحقق المنتجات سهلة التدفق، مثل حبوب البن، سرعات عالية، بينما قد تتطلب المواد اللزجة أو الحساسة سرعات منخفضة للحفاظ على الجودة. كما تؤثر الظروف البيئية على السرعات الممكنة.

عوامل الجودة والمرونة

تتحسن جودة ثبات الختم مع زيادة التحكم المؤازر. يوفر نظام المؤازرة الثنائي ختمًا موثوقًا به لمعظم التطبيقات مع تفاوت مقبول. أما نظام المؤازرة الرباعي فيوفر ثباتًا فائقًا من خلال التحكم الدقيق في الضغط والتوقيت، مما يقلل من المنتجات المعيبة ويحسن من مدة صلاحية المنتج.

تزداد مرونة المنتج مع تطور أنظمة المؤازرة. تتعامل أنظمة المؤازرة الثنائية البسيطة بكفاءة مع المنتجات القياسية، لكنها قد تواجه صعوبة في التطبيقات المعقدة. أما نظام المؤازرة الرباعي فيتعامل مع منتجات متنوعة، وأنواع أغلفة مختلفة، وأحجام أكياس متعددة، مع الحفاظ على سرعات عالية ومعايير جودة فائقة.

تؤثر كفاءة تغيير المنتجات بشكل كبير على الإنتاجية اليومية. تتطلب تغييرات المنتجات الأساسية من 15 إلى 30 دقيقة في جميع الأنظمة، بينما تستفيد تغييرات التنسيق من دقة نظام المؤازرة الرباعي من خلال التعديلات الآلية. تتطلب أنظمة المسارين عمليات تغيير منسقة، لكنها تحافظ على 50% من الإنتاجية أثناء تعديلات المسار الواحد.

أي نظام يقدم أفضل النتائج لاحتياجاتك الخاصة؟

عندما تتفوق أنظمة المؤازرة الثنائية

تستفيد العمليات التي تنتج ما بين 35,000 و45,000 كيس يوميًا بمنتجات متسقة من موثوقية نظام المؤازرة الثنائي. تعمل هذه الأنظمة بكفاءة عالية مع منتجات الوجبات الخفيفة المعروفة، وتغليف القهوة، والمنتجات المجففة، حيث يتفوق الأداء المُثبت على الميزات المتطورة.

تُقدّر العمليات ذات الوردية الواحدة أو المنشآت التي تضم مشغلين ذوي خبرة سهولة الصيانة والتشغيل. كما أن انخفاض مستوى التعقيد يقلل من متطلبات التدريب مع توفير نتائج موثوقة تلبي معظم معايير جودة التعبئة والتغليف.

تُقدّر الشركات التي تُراعي التكاليف التوازن الذي يُوفّره نظام المؤازرة الثنائي بين القدرة والتكلفة. فعندما لا تكون السرعة القصوى مطلوبة، يُقدّم هذا التكوين أداءً موثوقًا دون الحاجة إلى هندسة مُعقّدة، وذلك للتطبيقات التي لا تتطلّب ميزات مُتقدّمة.

مزايا نظام المؤازرة الرباعي

تستفيد العمليات التي تتطلب إنتاج ما بين 45,000 و65,000 كيس يوميًا، مع معايير جودة عالية، من دقة نظام المؤازرة الرباعي. وتتفوق هذه الأنظمة عندما يكون من الضروري الحفاظ على أداء عالي السرعة وثابت عبر مختلف المنتجات والظروف.

تُبرر خطوط الإنتاج المتميزة الاستثمار في نظام المؤازرة الرباعي من خلال جودة عرض فائقة وتقليل الفاقد. ويحافظ نظام التحكم الدقيق على الأداء الأمثل حتى مع الأفلام الصعبة والمنتجات الحساسة التي قد تتأثر سلباً في الأنظمة الأبسط.

تُعدّ أنظمة المؤازرة الرباعية خيارًا جذابًا للعمليات المتنامية نظرًا لاعتبارات ضمان استدامتها في المستقبل. فمع توسع خطوط الإنتاج وازدياد متطلبات الجودة، توفر هذه المنصة إمكانيات متقدمة دون الحاجة إلى استبدال النظام بالكامل.

تطبيقات نظام المسارين

تتطلب العمليات ذات الأحجام الكبيرة التي تتجاوز 70,000 كيس يوميًا سعة مسارين. وتصبح هذه الأنظمة ضرورية عندما لا يستطيع المسار الواحد توفير الإنتاجية الكافية، لا سيما بالنسبة للعلامات التجارية الكبرى ذات الطلب المرتفع باستمرار.

تُبرر تحسينات كفاءة العمل الاستثمار في بيئات ذات تكلفة عالية. إذ يوفر عامل واحد يُدير ما بين 130 و150 كيسًا في الدقيقة إنتاجية استثنائية مقارنةً بتشغيل أنظمة متعددة ذات مسار واحد تتطلب موظفين إضافيين.

تتطلب متطلبات استمرارية الإنتاج وجود مسارين احتياطيين. وتستفيد العمليات الحيوية التي يتسبب توقفها في تكاليف باهظة من استمرار التشغيل أثناء الصيانة أو المشكلات غير المتوقعة التي تؤثر على مسارات محددة.

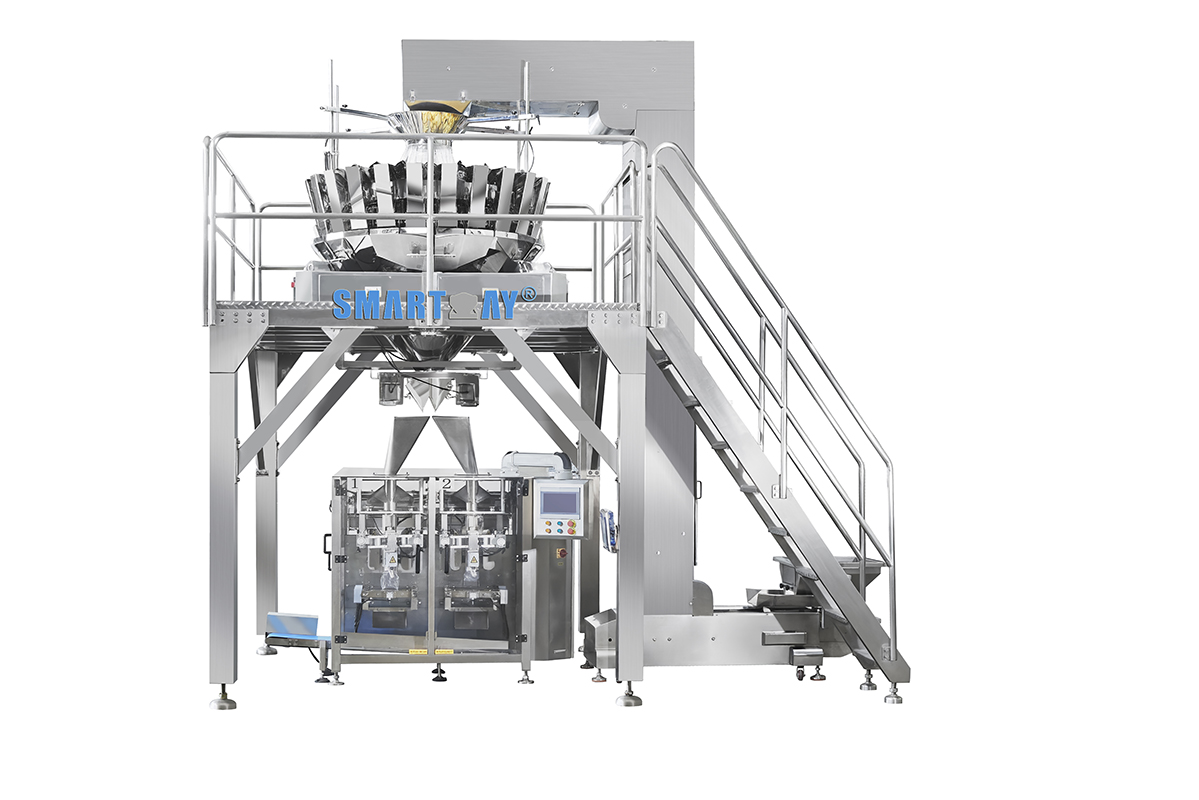

كيف تتكامل هذه الأنظمة مع خط الإنتاج الكامل الخاص بك؟

متطلبات المعدات الأولية

يختلف اختيار موازين متعددة الرؤوس باختلاف نوع النظام. تتناسب أنظمة المؤازرة الثنائية بشكل جيد مع موازين ذات 10-14 رأسًا لتوفير تدفق كافٍ للمنتج. تستفيد أنظمة المؤازرة الرباعية من موازين ذات 14-16 رأسًا لزيادة السرعة القصوى. تتطلب أنظمة المسارين موازين مزدوجة أو وحدات مفردة عالية السعة مع توزيع مناسب.

يجب أن تتناسب سعة الناقل مع إنتاج النظام لتجنب الاختناقات. تحتاج الأنظمة ذات المسار الواحد إلى ناقلات قياسية ذات سعة إضافية، بينما تتطلب الأنظمة ذات المسارين نقلًا مُحسَّنًا أو ترتيبات تغذية مزدوجة للتعامل مع تدفق المنتج الأعلى بكفاءة.

الاعتبارات اللاحقة

تتناسب متطلبات تعبئة الصناديق طرديًا مع مستويات الإنتاج. تعمل أنظمة المسار الواحد مع آلات تعبئة الصناديق التقليدية بمعدل 15-25 صندوقًا في الدقيقة. أما أنظمة المسارين التي تنتج 130-150 كيسًا في الدقيقة، فتحتاج إلى معدات عالية السرعة قادرة على إنتاج 30 صندوقًا أو أكثر في الدقيقة.

يظل تكامل مراقبة الجودة أمراً بالغ الأهمية في جميع التكوينات. يجب أن تتناسب أنظمة الكشف عن المعادن وأنظمة فحص الوزن مع سرعات خط الإنتاج دون أن تُصبح عوامل مُقيِّدة. قد تتطلب أنظمة المسارين فحصاً فردياً لكل مسار أو أنظمة مُدمجة مُتطورة.

ما الذي يجب أن يوجه قرارك الاستثماري النهائي؟

إرشادات قائمة على الحجم

توفر متطلبات الإنتاج اليومية إرشادات واضحة للاختيار. تستفيد العمليات التي تقل عن 45,000 كيس عادةً من موثوقية نظام المؤازرة الثنائي. أما الإنتاج الذي يتراوح بين 45,000 و65,000 كيس، فيبرر في كثير من الأحيان الاستثمار في نظام المؤازرة الرباعي لتعزيز القدرة. بينما تتطلب الأحجام التي تتجاوز 70,000 كيس عادةً سعة مسارين.

يؤثر تخطيط النمو على القيمة طويلة الأجل. وتشير التقديرات المتحفظة إلى اختيار أنظمة ذات سعة فائضة تتراوح بين 20 و30% لاستيعاب التوسع دون الحاجة إلى استبدال فوري. غالبًا ما توفر منصة المحركات المؤازرة الأربعة قابلية توسع أفضل من الترقية من أنظمة المحركات المؤازرة الثنائية.95

احتياجات الجودة والمرونة

يؤثر تعقيد المنتج بشكل كبير على متطلبات النظام. تعمل المنتجات القياسية ذات التدفق الحر بكفاءة مع أي تكوين، بينما تستفيد المنتجات المعقدة من دقة أربعة محركات مؤازرة. وتفضل العمليات التي تشغل أنواعًا متعددة من المنتجات الأنظمة المتقدمة لزيادة كفاءة عملية التغيير.

تؤثر معايير الجودة على معايير الاختيار. تتناسب متطلبات التغليف الأساسية مع أنظمة المؤازرة الثنائية، بينما تبرر المنتجات المتميزة في كثير من الأحيان الاستثمار في أنظمة المؤازرة الرباعية لضمان عرض متسق. قد تتطلب التطبيقات الحساسة وجود مسارين احتياطيين لضمان استمرارية العمل.

الاعتبارات التشغيلية

تؤثر قيود المنشأة على اختيار النظام. فالعمليات ذات المساحة المحدودة تُفضّل كفاءة المسارين لتحقيق أقصى إنتاجية لكل قدم مربع. كما تؤثر إمكانيات الصيانة على مدى تحمل التعقيد، حيث تستفيد المنشآت ذات الدعم الفني المحدود من أنظمة المؤازرة الثنائية الأبسط.

يؤثر توافر العمالة على اختيار مستوى الأتمتة. يمكن للعمليات التي تضم فنيين مهرة الاستفادة القصوى من مزايا نظام 4 محركات مؤازرة أو نظام المسارين، بينما قد تفضل المنشآت التي لديها تدريب أساسي للمشغلين نظام محركين مؤازرين لتحقيق نتائج متسقة.

كيف يمكنك تحقيق أقصى عائد على استثمارك في VFFS؟

تضمن خبرة سمارت وي الهندسية الأداء الأمثل في جميع التكوينات. توفر تقنية المؤازرة لدينا أداءً ثابتًا سواء اخترت موثوقية 70 كيسًا في الدقيقة أو إنتاجية 150 كيسًا في الدقيقة في مسارين. يضمن التكامل التام مع الموازين والناقلات وأنظمة الجودة تشغيلًا سلسًا.

تضمن خدماتنا أداءً متميزاً يواكب التزامنا بالسرعة والجودة، مع دعم فني شامل. تساعد الاستشارات الفنية في مطابقة إمكانيات النظام مع متطلباتك الخاصة، مما يضمن أفضل عائد على الاستثمار، ويضع عملياتك في موقع يؤهلها للنمو والنجاح في المستقبل.

يُحوّل نظام التعبئة والتغليف العمودي المناسب عمليات التعبئة والتغليف من مجرد مركز تكلفة إلى ميزة تنافسية. يساعدك فهم إمكانيات وتطبيقات كل تكوين على اختيار المعدات التي تلبي الاحتياجات الحالية مع دعم أهداف العمل طويلة الأجل من خلال أتمتة التعبئة والتغليف الموثوقة والفعالة.

تُعدّ سمارت وي شركة عالمية رائدة في مجال أنظمة الوزن عالية الدقة وأنظمة التعبئة والتغليف المتكاملة، تحظى بثقة أكثر من 1000 عميل وأكثر من 2000 خط تعبئة وتغليف حول العالم. وبفضل الدعم المحلي في إندونيسيا وأوروبا والولايات المتحدة الأمريكية والإمارات العربية المتحدة ، نقدم حلولاً متكاملة لخطوط التعبئة والتغليف، بدءًا من التغذية وحتى التعبئة على المنصات.

رابط سريع

آلة التعبئة والتغليف