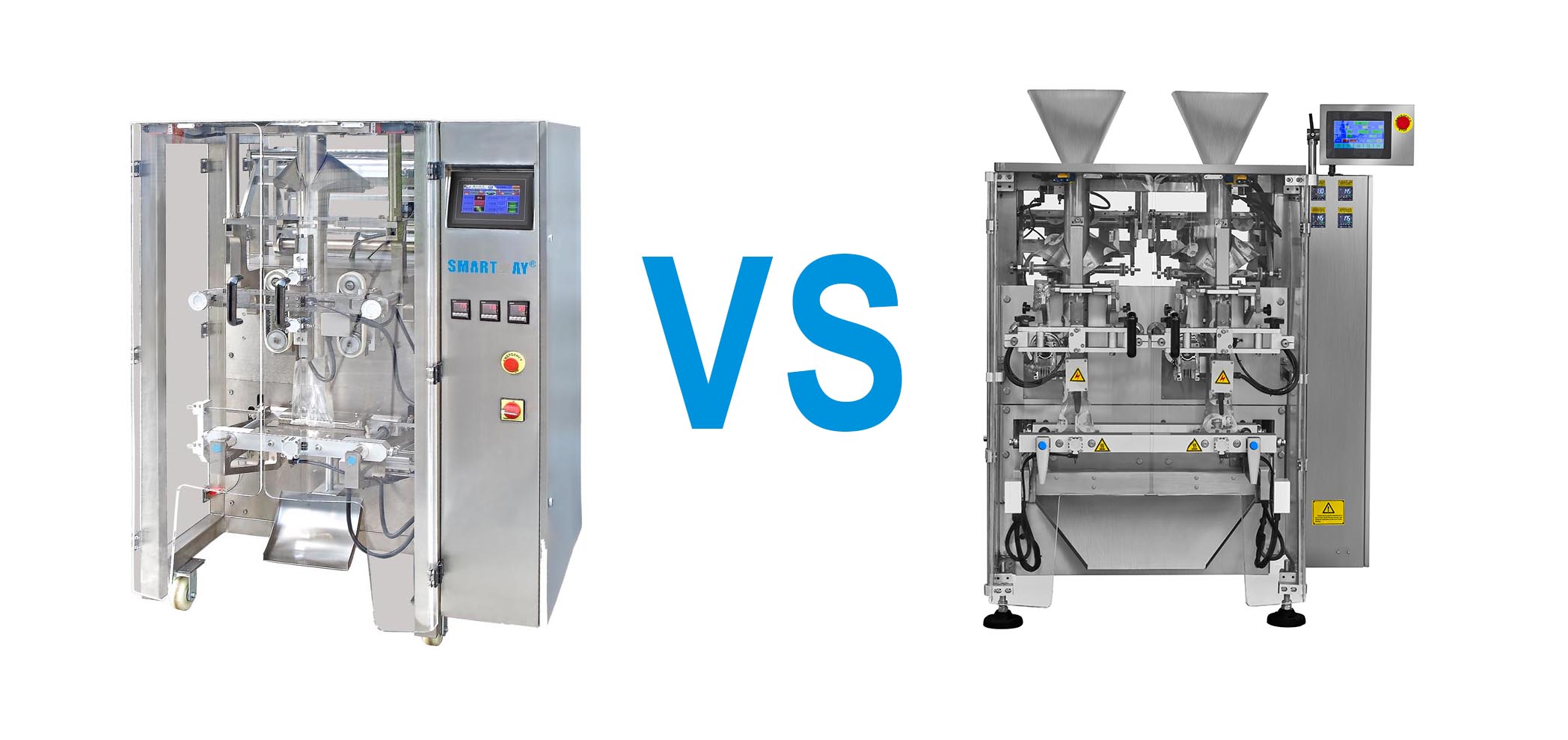

高速立式包裝機對比

為什麼VFFS的選擇對生產至關重要?

如果選錯了垂直成型包裝機 (VFFS),每年可能會損失超過 5 萬美元的生產成本。 VFFS 系統主要分為三種:雙伺服單通道、四伺服單通道和雙通道。了解每種系統的功能將有助於您根據自身的包裝需求選擇最合適的機型。

如今的包裝需要的不僅僅是速度。食品生產商所需的設備能夠適用於各種產品,並且能維持高品質。最重要的是,確保您使用的機器能夠滿足您特定的生產需求、產品特性和營運目標。

VFFS機器有哪些可選配置?

雙伺服單通道:性能可靠(70-80袋/分鐘)

這款雙伺服立式製袋機性能穩定,每分鐘可生產 70-80 袋,可靠性久經考驗。兩個伺服馬達分別控制薄膜牽引和封口操作,在確保精確製袋的同時,也確保了操作和維護的簡單性。

這種配置非常適合每8小時班次生產33,600至38,400袋產品的生產作業。該系統特別適用於咖啡、堅果和零食等標準產品,因為在這些產品中,穩定的品質比最高的生產速度更為重要。操作簡便,使其成為注重性能可靠性和易於維護的生產設施的理想之選。

4伺服單通道:精密工程(80-120袋/分鐘)

這款四伺服立式包裝機透過先進的伺服控制技術,實現薄膜追蹤、夾爪運動和封口操作,每分鐘可生產 80-120 袋。四個獨立的馬達確保了機器在不同產品和工況下的卓越精度和適應性。

系統每8小時班次可生產38,400至57,600個包裝袋,同時保持卓越的品質一致性。額外的伺服機構可針對不同產品進行精確調整,與更簡單的系統相比,可減少浪費並提高密封完整性。

雙通道垂直成型機:最高生產效率(總計每分鐘 130-150 袋)

雙通道系統每通道每分鐘可生產 65-75 袋,總產量可達每分鐘 130-150 袋。與單通道系統相比,此配置在生產效率翻倍的同時,僅需佔用極少的額外空間。

該生產線每8小時輪班可生產62,400至72,000袋產品,對於大量生產至關重要。每條生產線獨立運行,因此可以靈活地生產不同的產品,或在一條生產線需要維護時維持其他生產線的正常運作。

在空間受限的設施中,空間效率至關重要。雙車道系統通常佔用多 50% 的佔地面積,但生產效率卻能提高 80-90%,從而最大限度地提高單位面積產量。這種高效性使其對城市設施或擴建項目極具吸引力。

這些系統在實際應用上的表現如何?

速度和容量差異

不同配置的生產能力差異顯著。雙伺服系統每分鐘可穩定生產 70-80 袋,適用於日產量穩定在 35,000-40,000 袋左右的生產需求。四伺服系統每分鐘可生產 80-120 袋,能夠滿足日產量 40,000-60,000 袋且需要確保品質精度的生產需求。

雙通道系統適用於每日處理量超過 65,000 袋的大量作業。其每分鐘 130-150 袋的處理能力可以有效滿足單通道系統無法高效應對的需求,尤其適用於需要快速回應消費者需求的市場。

實際性能取決於產品特性和操作因素。流動性好的產品(例如咖啡豆)通常可以達到較高的轉速,而黏稠或易碎的產品則可能需要降低轉速以確保品質。環境條件也會影響可達到的轉速。

品質和靈活性因素

伺服控制能力的提升可提高密封品質的一致性。雙伺服系統可為大多數應用提供可靠的密封性能,且偏差在可接受範圍內。四伺服配置透過精確的壓力和時間控制,實現更優異的一致性,從而減少次品率並延長保質期。

伺服系統的複雜性越高,產品彈性就越強。簡單的雙伺服系統能夠有效處理標準產品,但可能難以應對複雜的應用。四伺服系統則能夠處理各種產品、薄膜類型和包裝袋規格,同時保持高速和高品質的生產標準。

換型效率對日生產力影響顯著。所有系統的基本產品更換均需 15-30 分鐘,但規格更換則受益於四伺服系統的高精度自動化調整。雙通道系統需要協調換型,但在單通道調整期間仍能維持 50% 的生產率。

哪種系統最能滿足您的特定需求?

當雙伺服系統表現優異時

日產量在 35,000 至 45,000 袋之間且產品品質穩定的企業,可受益於雙伺服系統的可靠性。這些系統尤其適用於成熟的休閒食品、咖啡包裝和乾貨產品,在這些領域,久經考驗的性能比尖端功能更為重要。

單班製作業或擁有經驗豐富的操作人員的工廠會非常青睞其簡便的維護和操作方式。較低的複雜性減少了訓練需求,同時也能提供可靠的結果,滿足大多數包裝品質標準。

注重成本的營運方會看重雙伺服系統在性能和投資之間的平衡。當不需要最高速度時,這種配置能夠提供可靠的效能,且不會過度設計,適用於那些不需要進階功能的應用。

4伺服系統優勢

日產量需達 45,000 至 65,000 袋且品質標準要求嚴苛的生產作業,可受益於四伺服精密加工系統。這些系統在處理不同產品和工況時,特別擅長維持穩定的高速性能。

高階產品線憑藉著卓越的呈現效果和更低的損耗,證明了四伺服系統的投資物有所值。精準的控制確保了即使是處理高難度薄膜和易碎產品也能保持優異的性能,而這些產品在更簡單的系統中則難以發揮作用。

考慮到未來的發展需求,四伺服系統對不斷發展的企業極具吸引力。隨著產品線的擴展和品質要求的提高,該平台無需更換整個系統即可提供更先進的功能。

雙車道系統應用

日處理量超過7萬袋的大批量作業需要雙通道系統。當單通道無法提供足夠的吞吐量時,這些系統就顯得至關重要,尤其對於需求持續旺盛的大品牌而言更是如此。

提高勞動效率證明了在高成本環境下進行投資的合理性。一名操作員每分鐘處理 130-150 袋產品,相較於操作多個需要額外人員的單通道系統,其生產效率顯著提高。

生產連續性需求促使我們採用雙通道冗餘設計。對於停機會造成重大損失的關鍵工序而言,在維護或出現影響單一頻道的意外情況時,持續運作至關重要。

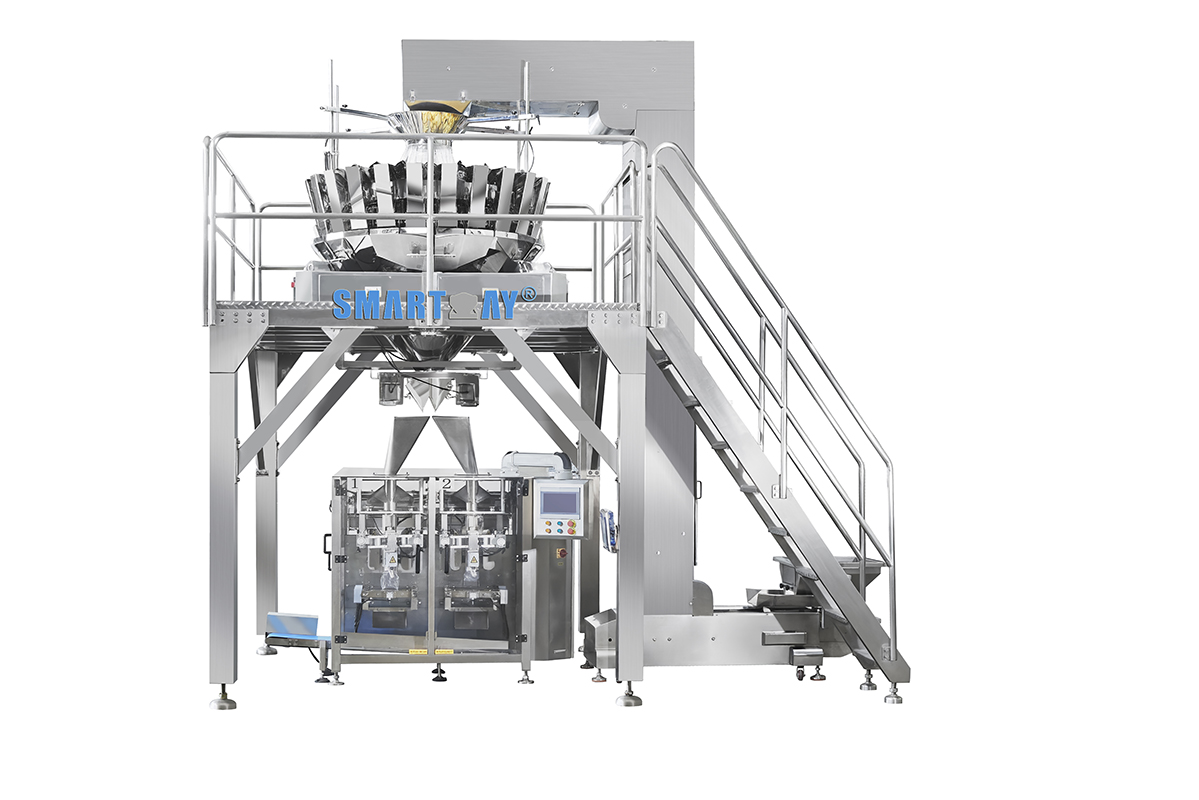

這些系統如何與您的完整生產線整合?

上游設備要求

多頭秤的選擇取決於系統類型。雙伺服系統與 10-14 頭秤搭配使用效果良好,可提供充足的產品流量。四伺服系統則受惠於 14-16 頭秤,以最大限度地提高速度潛力。雙通道系統需要兩台秤或一台配備合理分配裝置的大容量秤。

輸送機的輸送能力必須與系統輸出相符,以防止瓶頸。單通道系統需要配備具有緩衝能力的標準輸送機,而雙通道系統則需要增強型輸送裝置或雙進料裝置,以便有效處理更高的產品流量。

下游因素

裝箱要求隨產量而變化。單通道系統可配合傳統裝箱機,每分鐘裝箱 15-25 箱。雙通道系統每分鐘可裝箱 130-150 袋,需要高速設備,速度可達每分鐘 30 箱以上。

在所有配置中,品質控制整合都至關重要。金屬檢測和檢重系統必須與生產線速度相匹配,且不能成為速度瓶頸。雙通道系統可能需要對每個通道進行單獨檢測,或採用複雜的組合系統。

最終投資決策應以什麼為指導?

基於容量的指南

每日生產需求為選型提供了明確的指導。日產量低於 45,000 袋的生產通常可從雙伺服系統的可靠性中獲益。日產量在 45,000 至 65,000 袋之間的生產通常需要投資四伺服系統以提升產能。日產量超過 70,000 袋的生產通常需要雙通道產能。

成長規劃會影響長期價值。保守估計建議選擇具有 20-30% 過剩容量的系統,以便在無需立即更換的情況下進行擴展。與從雙伺服系統升級相比,四伺服平台通常具有更好的可擴展性。 95

品質和靈活性需求

產品複雜度對系統需求有顯著影響。標準型自由流動產品適用於任何配置,而複雜型產品則需要四伺服精度才能發揮最佳性能。對於生產多種產品類型的企業而言,先進的系統能夠顯著提高換型效率。

品質標準會影響選擇標準。基本包裝要求適用於雙伺服系統,而高階產品通常需要四伺服系統才能確保外觀一致。關鍵應用可能需要雙通道冗餘以確保連續性。

操作方面的考慮

設施限制會影響系統選擇。空間有限的作業環境更傾向於雙通道系統,以實現單位面積最高生產率。維護能力會影響系統複雜度的容忍度-技術支援有限的設施更適合採用結構簡單的雙伺服系統。

勞動力供應情況會影響自動化等級的選擇。擁有熟練技術人員的工廠可以最大限度地發揮四伺服或雙通道系統的優勢,而操作人員培訓較為基礎的工廠可能更傾向於選擇雙伺服系統的簡便性,以確保結果的穩定性。

如何最大化您的VFFS投資回報?

Smart Weigh 的工程技術專長確保所有配置都能達到最佳效能。無論您選擇每分鐘 70 袋的可靠性,還是每分鐘 150 袋的雙通道生產效率,我們的伺服技術都能提供一致的效能。與稱重機、輸送機和品質控制系統的完全集成,實現了無縫操作。

性能保證和全面的服務支持,為我們的速度和品質承諾提供有力支撐。技術諮詢服務可協助您將系統功能與您的特定需求相匹配,確保最佳投資回報,同時協助您的企業未來成長。

合適的垂直包裝成型系統 (VFFS) 能將您的包裝業務從成本中心轉變為競爭優勢。了解每種配置的功能和應用,有助於您選擇既能滿足當前需求,又能透過可靠、高效的包裝自動化支援長期業務目標的設備。

Smart Weigh是高精度稱重和整合包裝系統的全球領導者,深受全球1000多家客戶和2000多條包裝線的信賴。我們在印尼、歐洲、美國和阿聯酋均設有本地支援團隊,可提供從進料到碼垛的一站式包裝線解決方案。