Od 2012 roku Smart Weigh pomaga klientom zwiększać produktywność przy niższych kosztach.

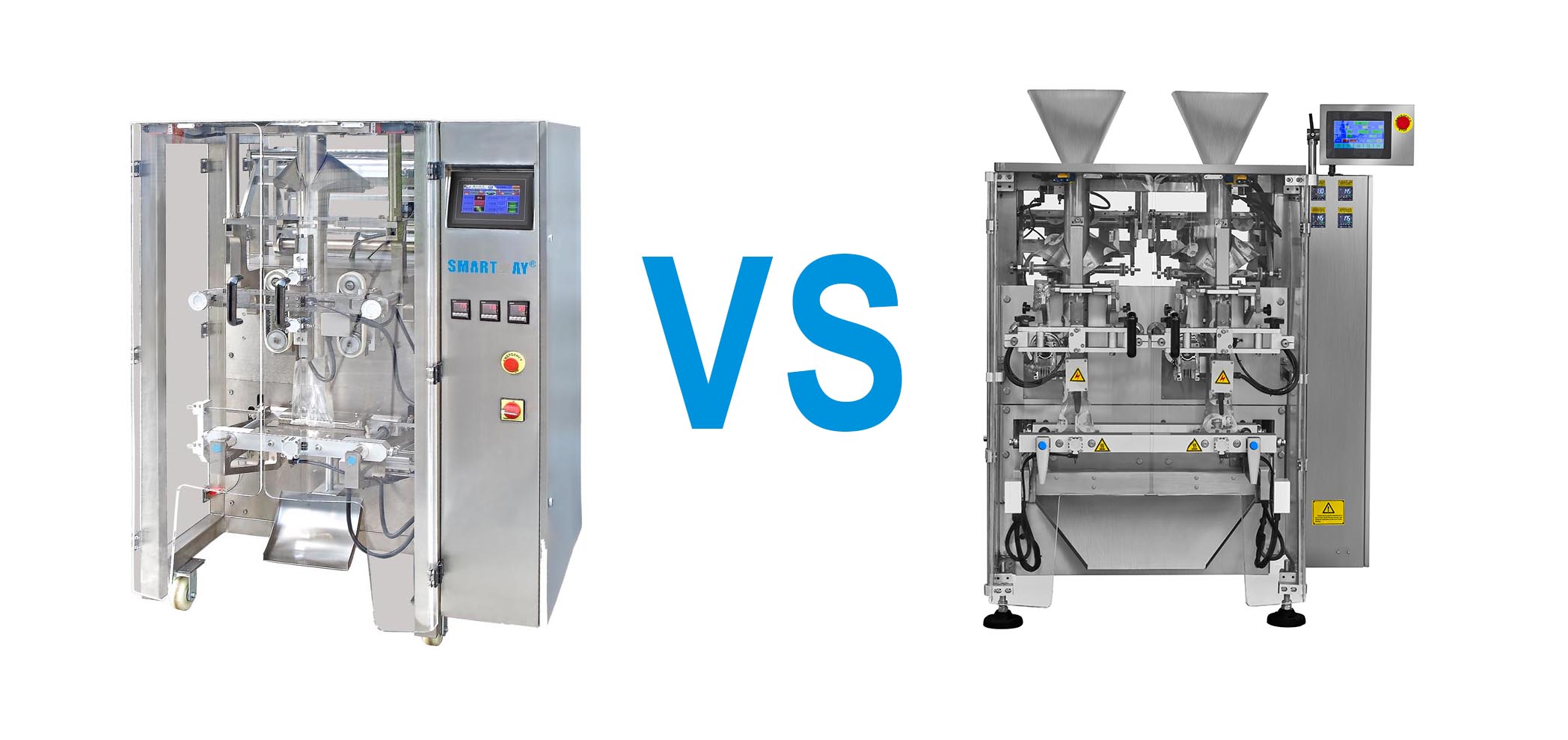

Porównanie maszyn pakujących VFFS o dużej prędkości

Dlaczego selekcja VFFS jest niezbędna w produkcji?

Wybór niewłaściwej maszyny VFFS może skutkować stratą ponad 50 000 dolarów rocznie w wydajności. Istnieją trzy główne typy systemów: 2-serwo z jednym torem, 4-serwo z jednym torem i dwutorowy. Wiedza o możliwościach każdego z nich pomoże Ci wybrać system idealnie dopasowany do Twoich potrzeb w zakresie pakowania.

Dzisiejsze pakowanie wymaga czegoś więcej niż tylko szybkości. Producenci żywności potrzebują sprzętu, który dobrze współpracuje z szeroką gamą produktów i zapewnia wysoką jakość. Najważniejsze jest upewnienie się, że używane maszyny spełniają specyficzne potrzeby produkcyjne, cechy produktu i cele operacyjne.

Jakie są opcje maszyn VFFS?

2-serwo jednotorowy: niezawodna wydajność (70–80 worków na minutę)

Dwuserwomotorowy system VFFS zapewnia stałą wydajność 70-80 worków na minutę i sprawdzoną niezawodność. Dwa serwosilniki sterują naciąganiem i zgrzewaniem folii, zapewniając precyzyjne formowanie worków przy jednoczesnym zachowaniu prostoty obsługi i konserwacji.

Ta konfiguracja sprawdza się w zakładach produkujących 33 600–38 400 worków na 8-godzinną zmianę. System doskonale sprawdza się w przypadku standardowych produktów, takich jak kawa, orzechy i przekąski, gdzie spójna jakość jest ważniejsza niż maksymalna wydajność. Prosta obsługa sprawia, że idealnie nadaje się do zakładów, w których priorytetem jest niezawodna wydajność i łatwa konserwacja.

4-serwo Pojedynczy pas: Precyzyjna inżynieria (80-120 worków/minutę)

System VFFS z czterema serwomechanizmami zapewnia wydajność 80-120 torebek na minutę dzięki zaawansowanemu sterowaniu serwosterowaniem, które odpowiada za śledzenie folii, ruch szczęk i zgrzewanie. Cztery niezależne silniki zapewniają wyjątkową precyzję i elastyczność w obsłudze różnych produktów i warunków.

System ten produkuje od 38 400 do 57 600 worków na 8-godzinną zmianę, zachowując jednocześnie wyjątkową powtarzalność jakości. Dodatkowe serwomotory umożliwiają precyzyjną regulację dla różnych produktów, redukując straty i poprawiając szczelność zgrzewu w porównaniu z prostszymi systemami.

Podwójny pas VFFS: Maksymalna wydajność (łącznie 130–150 worków na minutę)

Systemy dwutorowe obsługują 65-75 worków na minutę na każdym torze, osiągając łączną wydajność 130-150 worków na minutę. Taka konfiguracja podwaja wydajność, jednocześnie wymagając minimalnej dodatkowej powierzchni w porównaniu z systemami jednotorowymi.

Łączna przepustowość pozwala na produkcję 62 400–72 000 worków na 8-godzinną zmianę, co czyni ją niezbędną do obsługi dużych wolumenów. Każda linia działa niezależnie, zapewniając elastyczność w obsłudze różnych produktów lub utrzymaniu produkcji, jeśli jedna z nich wymaga konserwacji.

Efektywność wykorzystania przestrzeni staje się kluczowa w obiektach o ograniczonej powierzchni. Systemy dwutorowe zazwyczaj zajmują o 50% więcej powierzchni, zapewniając jednocześnie o 80-90% wyższą wydajność, maksymalizując wydajność na metr kwadratowy. Ta efektywność sprawia, że są one atrakcyjne dla obiektów miejskich lub rozwijających się działalności.

Jak te systemy wypadają w praktyce?

Różnice w prędkości i pojemności

Wydajność produkcyjna różni się znacząco w zależności od konfiguracji. System dwuserwoelektryczny o stałej wydajności 70–80 worków na minutę jest odpowiedni dla operacji o stałym zapotrzebowaniu na poziomie około 35 000–40 000 worków dziennie. System czteroserwoelektryczny o wydajności 80–120 worków zaspokaja potrzeby zakładów wymagających wydajności 40 000–60 000 worków z zachowaniem wysokiej precyzji.

Systemy dwutorowe obsługują operacje o dużej wydajności, przekraczającej 65 000 worków dziennie. Wydajność 130-150 worków na minutę zaspokaja zapotrzebowanie, którego systemy jednotorowe nie są w stanie efektywnie zaspokoić, szczególnie na rynkach wymagających szybkiej reakcji na popyt konsumentów.

Rzeczywista wydajność zależy od charakterystyki produktu i czynników operacyjnych. Produkty sypkie, takie jak ziarna kawy, zazwyczaj osiągają wyższe zakresy prędkości, podczas gdy produkty lepkie lub delikatne mogą wymagać niższych prędkości w celu utrzymania jakości. Warunki środowiskowe również wpływają na osiągalne prędkości.

Czynniki jakości i elastyczności

Spójność jakości zgrzewu poprawia się dzięki zwiększonej kontroli serwomechanizmu. System 2-serwomechanizmów zapewnia niezawodne zgrzewanie w większości zastosowań z akceptowalną zmiennością. Konfiguracja 4-serwomechanizmów zapewnia doskonałą spójność dzięki precyzyjnej kontroli ciśnienia i czasu, redukując liczbę odrzutów i wydłużając okres przydatności do spożycia.

Elastyczność produktu wzrasta wraz z zaawansowaniem serwomechanizmów. Proste systemy 2-serwomechanizmowe skutecznie obsługują standardowe produkty, ale mogą mieć problemy z trudnymi aplikacjami. System 4-serwomechanizmowy obsługuje różnorodne produkty, rodzaje folii i formaty torebek, zachowując jednocześnie wysokie prędkości i standardy jakości.

Efektywność przezbrojeń znacząco wpływa na dzienną produktywność. Podstawowe zmiany produktu zajmują 15–30 minut we wszystkich systemach, ale zmiany formatu korzystają z precyzji 4 serwomechanizmów dzięki automatycznym regulacjom. Systemy dwutorowe wymagają skoordynowanych przezbrojeń, ale utrzymują 50% produktywności podczas regulacji na jednym torze.

Który system zapewni najlepsze rezultaty odpowiadające Twoim konkretnym potrzebom?

Kiedy systemy 2-serwo są doskonałe

Zakłady produkujące 35 000–45 000 toreb dziennie o powtarzalnej jakości produktów korzystają z niezawodności 2-serwo. Systemy te sprawdzają się w przypadku popularnych przekąsek, opakowań kawy i produktów suszonych, gdzie sprawdzona wydajność ma pierwszeństwo przed najnowocześniejszymi rozwiązaniami.

Zakłady jednozmianowe lub zakłady zatrudniające doświadczonych operatorów doceniają prostotę konserwacji i obsługi. Niższa złożoność redukuje wymagania szkoleniowe, zapewniając jednocześnie niezawodne rezultaty, spełniające większość standardów jakości pakowania.

Firmy dbające o koszty cenią równowagę między możliwościami a inwestycją w system 2-serwo. Gdy nie jest wymagana maksymalna prędkość, ta konfiguracja zapewnia niezawodną wydajność bez nadmiernej inżynierii w aplikacjach, które nie wymagają zaawansowanych funkcji.

Zalety systemu 4-serwomechanizmów

Operacje wymagające 45 000–65 000 worków dziennie i wymagających standardów jakościowych korzystają z precyzji 4 serwomechanizmów. Systemy te sprawdzają się doskonale, gdy konieczne jest utrzymanie stałej, wysokiej prędkości pracy przy różnych produktach i warunkach.

Linie produktów premium uzasadniają inwestycję w system 4-serwo dzięki doskonałej jakości prezentacji i mniejszej ilości odpadów. Precyzyjne sterowanie zapewnia wydajność nawet w przypadku trudnych folii i delikatnych produktów, które mogłyby ucierpieć w prostszych systemach.

Względy bezpieczeństwa przyszłości sprawiają, że systemy 4-serwo są atrakcyjne dla rozwijających się firm. Wraz z rozwojem linii produktów i wzrostem wymagań jakościowych, platforma oferuje zaawansowane możliwości bez konieczności całkowitej wymiany systemu.

Zastosowania systemu Dual Lane

Operacje o dużej przepustowości przekraczającej 70 000 toreb dziennie wymagają podwójnej przepustowości. Systemy te stają się niezbędne, gdy pojedyncze tory nie są w stanie zapewnić odpowiedniej przepustowości, szczególnie w przypadku dużych marek o stałym, wysokim popycie.

Poprawa wydajności pracy uzasadnia inwestycje w środowiskach o wysokich kosztach. Jeden operator obsługujący 130-150 worków na minutę zapewnia wyjątkową wydajność w porównaniu z obsługą wielu systemów jednotorowych, wymagających dodatkowego personelu.

Ciągłość produkcji sprzyja redundancji dwóch torów. W krytycznych operacjach, w których przestoje generują znaczne koszty, korzystne jest utrzymanie ciągłości działania podczas konserwacji lub w przypadku nieoczekiwanych problemów na poszczególnych torach.

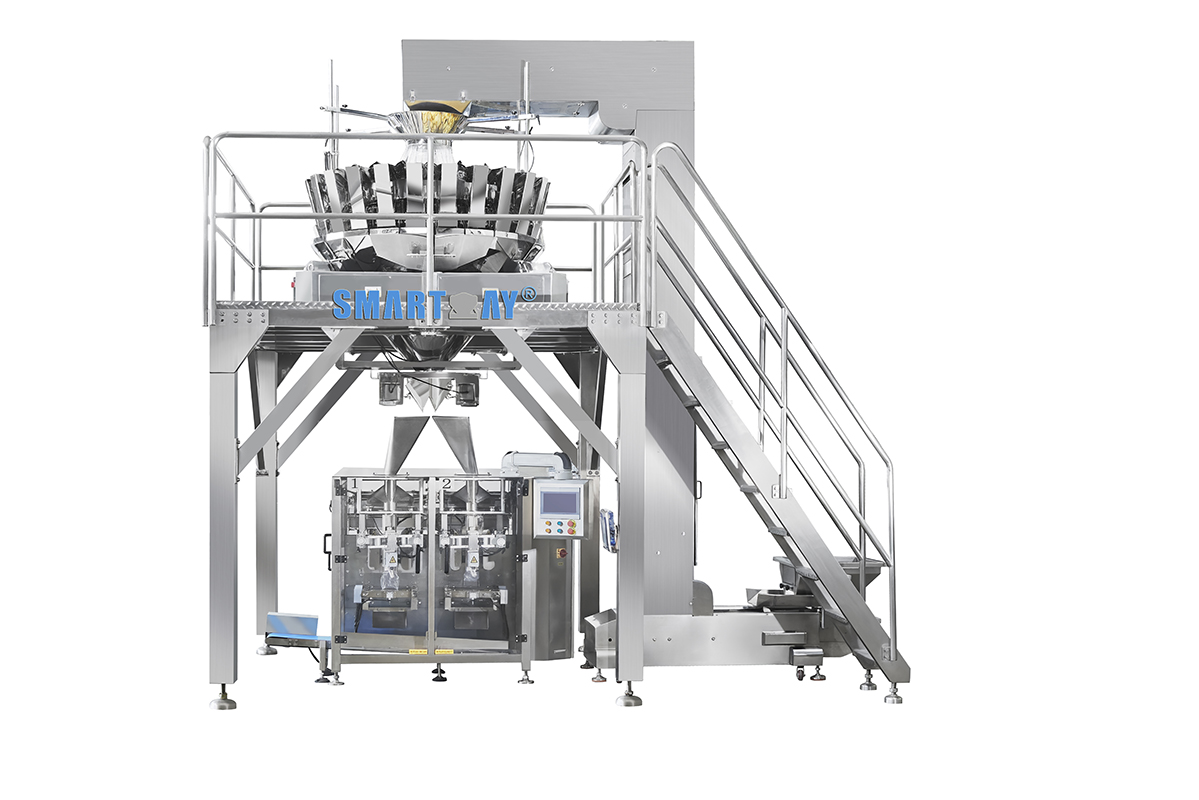

W jaki sposób te systemy integrują się z całą linią produkcyjną?

Wymagania dotyczące sprzętu w górnym biegu rzeki

Wybór naważarki wielogłowicowej różni się w zależności od typu systemu. Systemy 2-serwoelektryczne dobrze współpracują z naważarkami 10-14-głowicowymi, zapewniając odpowiedni przepływ produktu. Systemy 4-serwoelektryczne wykorzystują naważarki 14-16-głowicowe, aby zmaksymalizować potencjalną prędkość. Systemy dwutorowe wymagają dwóch naważarek lub pojedynczych jednostek o dużej wydajności z odpowiednim rozkładem.

Wydajność przenośnika musi być zgodna z wydajnością systemu, aby zapobiec powstawaniu wąskich gardeł. Systemy jednotorowe wymagają standardowych przenośników o zwiększonej wydajności, natomiast systemy dwutorowe wymagają ulepszonych rozwiązań transportowych lub podwójnego podawania, aby efektywnie obsługiwać większy przepływ produktu.

Rozważania dotyczące dalszego rozwoju

Wymagania dotyczące pakowania kartonów rosną wraz z wydajnością. Systemy jednotorowe współpracują z tradycyjnymi pakowarkami kartonowymi z wydajnością 15-25 kartonów na minutę. Systemy dwutorowe produkujące 130-150 worków na minutę wymagają szybkiego sprzętu o wydajności ponad 30 kartonów na minutę.

Integracja kontroli jakości pozostaje istotna we wszystkich konfiguracjach. Systemy wykrywania metali i ważenia kontrolnego muszą być dostosowane do prędkości linii, nie ograniczając jednocześnie jej działania. Systemy dwutorowe mogą wymagać indywidualnej kontroli dla każdego toru lub zaawansowanych systemów łączonych.

Czym należy się kierować przy podejmowaniu ostatecznej decyzji inwestycyjnej?

Wytyczne oparte na objętości

Dzienne wymagania produkcyjne jasno wskazują na wybór. Zakłady produkujące poniżej 45 000 worków zazwyczaj korzystają z niezawodności 2 serwo. Produkcja od 45 000 do 65 000 worków często uzasadnia inwestycję w 4 serwo w celu zwiększenia wydajności. Wolumeny przekraczające 70 000 worków zazwyczaj wymagają wydajności dwutorowej.

Planowanie rozwoju wpływa na wartość długoterminową. Ostrożne szacunki sugerują wybór systemów z 20-30% nadwyżką mocy, aby umożliwić rozbudowę bez konieczności natychmiastowej wymiany. Platforma 4-serwo często zapewnia lepszą skalowalność niż modernizacja systemów 2-serwo.95

Potrzeby jakości i elastyczności

Złożoność produktu znacząco wpływa na wymagania systemowe. Standardowe produkty o swobodnym przepływie dobrze współpracują z dowolną konfiguracją, podczas gdy produkty o dużym stopniu skomplikowania korzystają z precyzji czterech serwomechanizmów. Operacje obsługujące wiele typów produktów preferują zaawansowane systemy, aby zapewnić wydajność przezbrojeń.

Normy jakości wpływają na kryteria wyboru. Podstawowe wymagania dotyczące pakowania pasują do systemów 2-serwo, podczas gdy produkty premium często uzasadniają inwestycję w 4-serwo dla spójnej prezentacji. Krytyczne zastosowania mogą wymagać redundancji dwutorowej w celu zapewnienia ciągłości.

Rozważania operacyjne

Ograniczenia obiektu wpływają na wybór systemu. Ograniczona przestrzeń sprzyja wykorzystaniu dwóch torów, co zapewnia maksymalną wydajność na metr kwadratowy. Możliwości konserwacyjne wpływają na tolerancję złożoności – obiekty z ograniczonym wsparciem technicznym korzystają z prostszych systemów z 2 serwomechanizmami.

Dostępność siły roboczej wpływa na wybór poziomu automatyzacji. Operacje z wykwalifikowanymi technikami mogą zmaksymalizować korzyści z 4 serwo lub dwóch torów, podczas gdy zakłady z podstawowym przeszkoleniem operatorów mogą preferować prostotę 2 serwo dla uzyskania spójnych rezultatów.

Jak zmaksymalizować zwrot z inwestycji w fundusze VFFS?

Wiedza inżynierska Smart Weigh gwarantuje optymalną wydajność we wszystkich konfiguracjach. Nasza technologia serwo zapewnia stałą wydajność, niezależnie od tego, czy wybierzesz niezawodność 70 worków na minutę, czy wydajność dwutorową 150 worków na minutę. Pełna integracja z wagami, przenośnikami i systemami kontroli jakości zapewnia płynną pracę.

Gwarancje wydajności wspierają nasze zobowiązania dotyczące szybkości i jakości, oferując kompleksowe wsparcie serwisowe. Konsultacje techniczne pomagają dopasować możliwości systemu do Państwa specyficznych wymagań, zapewniając optymalny zwrot z inwestycji i jednocześnie przygotowując Państwa firmę na przyszły rozwój i sukces.

Odpowiedni system VFFS przekształca proces pakowania z centrum kosztów w przewagę konkurencyjną. Zrozumienie możliwości i zastosowań każdej konfiguracji pomaga w doborze sprzętu, który spełnia bieżące potrzeby, a jednocześnie wspiera długoterminowe cele biznesowe poprzez niezawodną i wydajną automatyzację pakowania.

Smart Weigh to światowy lider w dziedzinie precyzyjnych systemów ważenia i zintegrowanego pakowania, któremu zaufało ponad 1000 klientów i ponad 2000 linii pakujących na całym świecie. Dzięki lokalnemu wsparciu w Indonezji, Europie, USA i Zjednoczonych Emiratach Arabskich , dostarczamy kompleksowe rozwiązania w zakresie linii pakujących, od podawania po paletyzację.

Szybki link

Maszyna pakująca