С 2012 года компания Smart Weigh стремится помогать своим клиентам повышать производительность при снижении затрат.

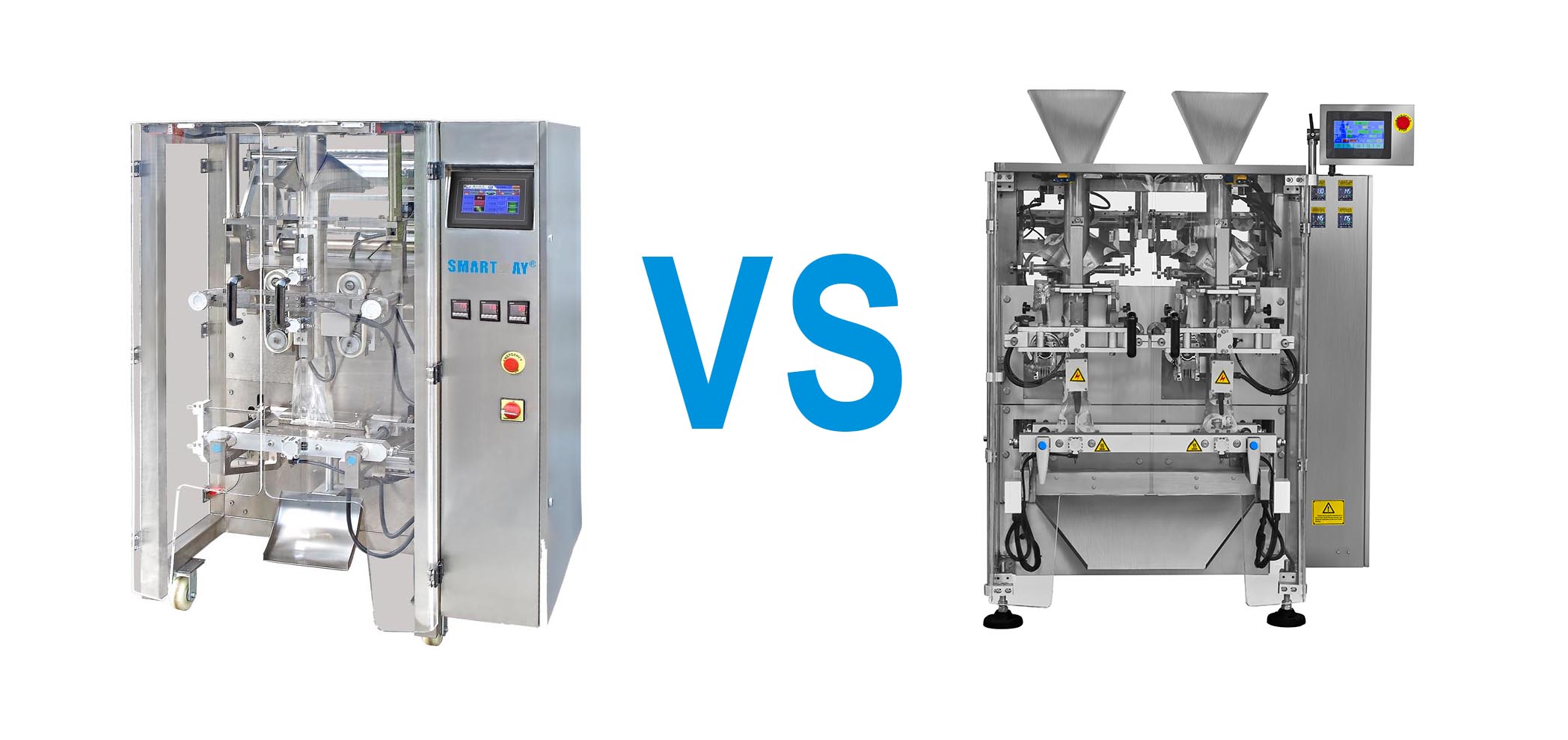

Сравнение высокоскоростных упаковочных машин VFFS

Почему выбор VFFS так важен для производства?

Неправильный выбор машины VFFS может привести к потере более 50 000 долларов в год из-за снижения производительности. Существует три основных типа систем: однополосные с двумя сервоприводами, однополосные с четырьмя сервоприводами и двухполосные. Знание возможностей каждой из них поможет вам выбрать идеальную модель для ваших потребностей в упаковке.

Сегодняшняя упаковка требует не только скорости. Производителям продуктов питания необходимо оборудование, которое хорошо работает с широким ассортиментом товаров и обеспечивает высокое качество. Самое важное — убедиться, что используемые вами машины соответствуют вашим конкретным производственным потребностям, характеристикам продукции и операционным целям.

Какие варианты оборудования VFFS вам доступны?

Двухсервоприводная однополосная система: надежная работа (70-80 мешков в минуту)

Двухсервоприводная система VFFS обеспечивает стабильную производительность 70-80 пакетов в минуту и доказанную надежность. Два серводвигателя управляют процессами натяжения и запайки пленки, обеспечивая точное формирование пакетов при простой эксплуатации и техническом обслуживании.

Данная конфигурация хорошо подходит для предприятий, производящих 33 600–38 400 пакетов за 8-часовую смену. Система превосходно справляется со стандартными продуктами, такими как кофе, орехи и закуски, где стабильное качество важнее максимальной скорости. Простота в эксплуатации делает ее идеальной для предприятий, которые отдают приоритет надежной работе и простоте обслуживания.

Однополосная система с 4 сервоприводами: высокоточное машиностроение (80-120 мешков/минуту)

Четырехсервоприводная система VFFS обеспечивает производительность 80-120 пакетов в минуту благодаря усовершенствованному сервоуправлению отслеживанием пленки, движением зажимных губок и операциями запайки. Четыре независимых двигателя обеспечивают превосходную точность и адаптивность к различным продуктам и условиям.

Эта система производит от 38 400 до 57 600 пакетов за 8-часовую смену, обеспечивая при этом исключительное качество и стабильность. Дополнительные сервоприводы позволяют точно настраивать систему для различных продуктов, сокращая отходы и улучшая герметичность швов по сравнению с более простыми системами.

Двухполосная система вертикального отвода мешков: максимальная производительность (всего 130-150 мешков в минуту)

Системы с двумя полосами пропускания обрабатывают 65-75 мешков в минуту на каждой полосе, достигая суммарной производительности 130-150 мешков в минуту. Такая конфигурация удваивает производительность, требуя при этом минимальной дополнительной площади по сравнению с системами с одной полосой пропускания.

Суммарная производительность составляет 62 400–72 000 пакетов за 8-часовую смену, что делает его незаменимым для предприятий с большими объемами производства. Каждая линия работает независимо, обеспечивая гибкость в производстве различных продуктов или поддержании производства в случае необходимости технического обслуживания одной из линий.

В условиях ограниченного пространства эффективность использования пространства становится критически важной. Двухполосные системы, как правило, занимают на 50% больше площади, обеспечивая при этом на 80-90% более высокую производительность, максимизируя объем производства на квадратный фут. Такая эффективность делает их привлекательными для городских предприятий или расширяющихся производств.

Как эти системы показывают себя в реальных условиях?

Различия в скорости и производительности

Производительность значительно варьируется в зависимости от конфигурации. Система с двумя сервоприводами, обеспечивающая стабильную производительность в 70-80 пакетов в минуту, подходит для предприятий со стабильным спросом в 35 000-40 000 пакетов в день. Система с четырьмя сервоприводами, обеспечивающая производительность в 80-120 пакетов, удовлетворяет потребности предприятий, которым требуется 40 000-60 000 пакетов с высокой точностью качества.

Системы с двумя полосами движения обслуживают предприятия с большим объемом работы, превышающим 65 000 мешков в день. Производительность в 130-150 мешков в минуту позволяет удовлетворить спрос, который системы с одной полосой движения не могут эффективно обеспечить, особенно на рынках, требующих быстрого реагирования на потребительский спрос.

Реальные эксплуатационные характеристики зависят от особенностей продукта и факторов эксплуатации. Для сыпучих продуктов, таких как кофейные зерна, обычно достигаются более высокие скорости, в то время как для липких или деликатных продуктов может потребоваться снижение скорости для сохранения качества. Условия окружающей среды также влияют на достижимые скорости.

Факторы качества и гибкости

Качество герметизации улучшается благодаря усиленному сервоприводу. Двухсервоприводная система обеспечивает надежную герметизацию для большинства применений с допустимыми отклонениями. Четырехсервоприводная конфигурация обеспечивает превосходную стабильность благодаря точному контролю давления и времени, снижая количество брака и улучшая срок хранения.

Гибкость конструкции повышается с увеличением сложности сервоприводов. Простые системы с двумя сервоприводами эффективно справляются со стандартными продуктами, но могут испытывать трудности в сложных условиях. Система с четырьмя сервоприводами позволяет работать с различными продуктами, типами пленок и форматами пакетов, поддерживая при этом высокие скорости и стандарты качества.

Эффективность переналадки существенно влияет на ежедневную производительность. Базовая смена продукции занимает 15-30 минут на всех системах, но смена формата выигрывает от точности 4-сервоприводной системы благодаря автоматической настройке. Системы с двумя полосами требуют скоординированной переналадки, но сохраняют 50% производительности при настройке на одной полосе.

Какая система обеспечит наилучшие результаты для ваших конкретных потребностей?

Когда двухсервоприводные системы превосходят ожидания

Предприятия, производящие 35 000–45 000 пакетов в день со стабильной продукцией, выигрывают от надежности двухсервоприводных систем. Эти системы хорошо подходят для производства традиционных закусок, упаковки кофе и сухих продуктов, где проверенная эффективность важнее передовых функций.

Предприятия, работающие в одну смену или имеющие опытных операторов, оценят простоту технического обслуживания и эксплуатации. Низкая сложность конструкции снижает требования к обучению персонала, обеспечивая при этом надежные результаты, соответствующие большинству стандартов качества упаковки.

Для предприятий, стремящихся к экономии средств, важна сбалансированность возможностей и стоимости системы с двумя сервоприводами. Когда максимальная скорость не требуется, эта конфигурация обеспечивает надежную работу без излишнего усложнения для приложений, не требующих расширенных функций.

Преимущества 4-сервоприводной системы

Для предприятий, требующих ежедневной обработки 45 000–65 000 пакетов с высокими стандартами качества, высокоточные системы с четырьмя сервоприводами особенно полезны. Эти системы превосходно зарекомендовали себя, когда необходимо поддерживать стабильно высокую скорость работы при обработке различных продуктов и в разных условиях.

Премиальные линейки продукции оправдывают инвестиции в 4-сервоприводную систему благодаря превосходному качеству презентации и сокращению отходов. Точное управление обеспечивает стабильную работу со сложными пленками и деликатными изделиями, которые пострадали бы при использовании более простых систем.

Перспективные характеристики делают 4-сервосистемы привлекательными для растущих предприятий. По мере расширения ассортимента продукции и повышения требований к качеству, эта платформа предоставляет расширенные возможности без необходимости полной замены системы.

Применение двухполосных систем

Для предприятий с большим объемом работы, превышающим 70 000 пакетов в день, необходима двухполосная система. Такие системы становятся необходимыми, когда однополосная система не обеспечивает достаточную пропускную способность, особенно для крупных брендов с постоянно высоким спросом.

Повышение эффективности труда оправдывает инвестиции в условиях высокой себестоимости. Один оператор, обрабатывающий 130-150 мешков в минуту, обеспечивает исключительную производительность по сравнению с работой нескольких однополосных систем, требующих дополнительного персонала.

Для обеспечения непрерывности производства необходима резервная система с двумя полосами движения. В критически важных операциях, где простои приводят к значительным затратам, продолжение работы во время технического обслуживания или непредвиденных проблем, затрагивающих отдельные полосы движения, является более эффективным.

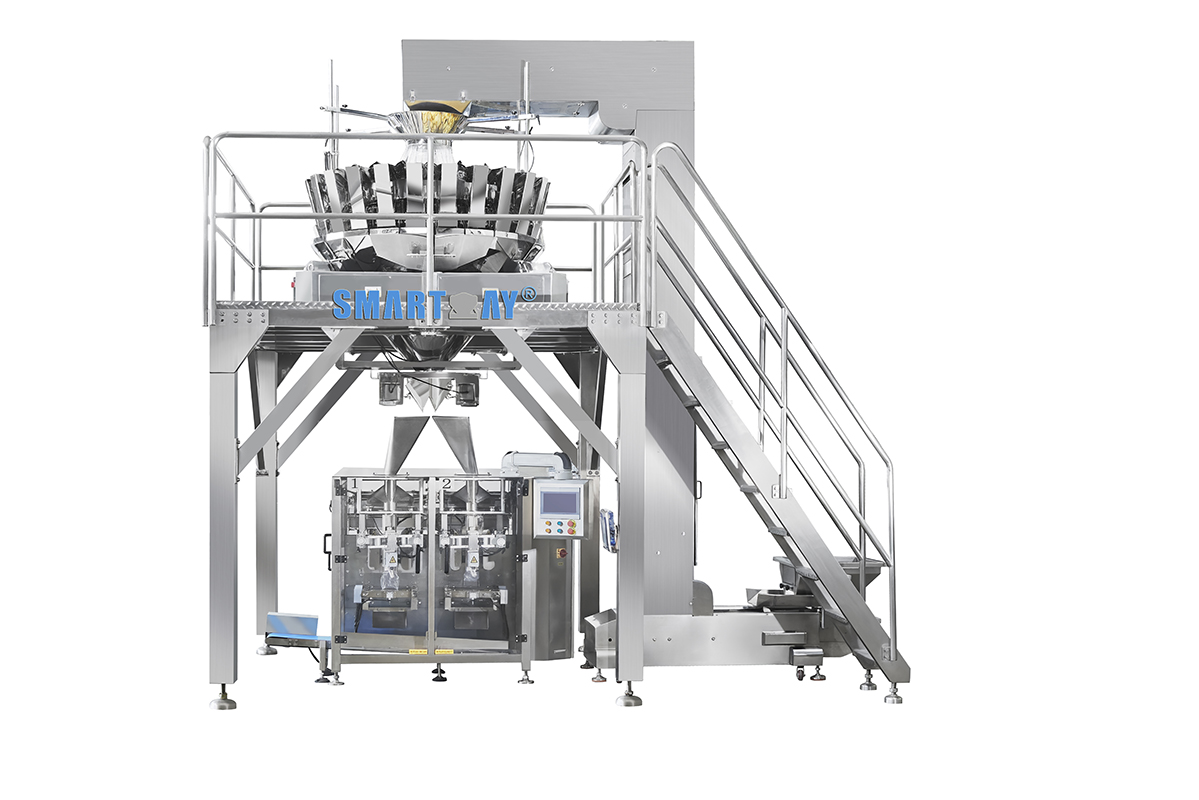

Как эти системы интегрируются со всей вашей производственной линией?

Требования к оборудованию для добычи нефти и газа

Выбор многоголовочных весов зависит от типа системы. Системы с двумя сервоприводами хорошо сочетаются с весами на 10-14 головок, обеспечивая достаточный поток продукта. Системы с четырьмя сервоприводами выигрывают от использования весов на 14-16 головок для максимального увеличения скорости. Двухполосные системы требуют двух весов или одного высокопроизводительного блока с правильным распределением.

Для предотвращения заторов производительность конвейера должна соответствовать производительности системы. Для однополосных систем требуются стандартные конвейеры с возможностью увеличения пропускной способности, в то время как двухполосные системы требуют усовершенствованных конвейерных систем или двойных подающих устройств для эффективной обработки большего потока продукции.

Вопросы, касающиеся последующих этапов производства.

Требования к упаковке коробок зависят от объема производства. Однополосные системы с традиционными упаковочными машинами работают со скоростью 15-25 коробок в минуту. Двухполосные системы, производящие 130-150 пакетов в минуту, требуют высокоскоростного оборудования, способного производить более 30 коробок в минуту.

Интеграция систем контроля качества остается важной во всех конфигурациях. Системы обнаружения металла и контрольного взвешивания должны соответствовать скорости линии, не становясь при этом ограничивающими факторами. В двухполосных системах может потребоваться индивидуальный контроль каждой полосы или сложные комбинированные системы.

Что должно определять ваше окончательное инвестиционное решение?

Рекомендации, основанные на объеме

Ежедневные производственные потребности обеспечивают четкие ориентиры при выборе оборудования. Для производства менее 45 000 мешков обычно выгодно использовать оборудование с двумя сервоприводами. Производство от 45 000 до 65 000 мешков часто оправдывает инвестиции в оборудование с четырьмя сервоприводами для повышения производительности. Объемы, превышающие 70 000 мешков, обычно требуют двухполосной системы.

Планирование роста влияет на долгосрочную ценность. Консервативные оценки предполагают выбор систем с 20-30% избыточной мощностью для обеспечения расширения без немедленной замены. Платформа с 4 сервоприводами часто обеспечивает лучшую масштабируемость, чем модернизация с систем с 2 сервоприводами.95

Требования к качеству и гибкости

Сложность продукции существенно влияет на системные требования. Стандартные изделия с сыпучим материалом хорошо работают с любой конфигурацией, в то время как для сложных изделий требуется точность 4-сервоприводной системы. Для предприятий, работающих с несколькими типами продукции, предпочтительны передовые системы, повышающие эффективность переналадки.

Стандарты качества влияют на критерии выбора. Базовые требования к упаковке подходят для систем с двумя сервоприводами, в то время как для премиальных продуктов часто оправданы инвестиции в системы с четырьмя сервоприводами для обеспечения единообразного внешнего вида. В критически важных приложениях может потребоваться резервирование двух полос для обеспечения непрерывности работы.

Операционные соображения

Ограничения производственных площадей влияют на выбор системы. В условиях ограниченного пространства предпочтительнее использовать двухполосную систему для максимальной производительности на квадратный фут. Возможности технического обслуживания влияют на допустимую сложность — предприятия с ограниченной технической поддержкой выигрывают от более простых двухсервоприводных систем.

Наличие рабочей силы влияет на выбор уровня автоматизации. Предприятия с квалифицированными техниками могут максимально использовать преимущества 4-сервоприводной или двухполосной системы, в то время как предприятия с базовой подготовкой операторов могут предпочесть более простую 2-сервоприводную систему для получения стабильных результатов.

Как максимизировать доходность инвестиций в VFFS?

Инженерный опыт Smart Weigh гарантирует оптимальную производительность во всех конфигурациях. Наша сервотехнология обеспечивает стабильную работу независимо от того, выберете ли вы надежность 70 мешков в минуту или производительность 150 мешков в минуту при работе на двух полосах. Полная интеграция с весами, конвейерами и системами контроля качества обеспечивает бесперебойную работу.

Гарантии производительности подкрепляют наши обязательства по скорости и качеству всесторонней сервисной поддержкой. Технические консультации помогают подобрать возможности системы в соответствии с вашими конкретными требованиями, обеспечивая оптимальную окупаемость инвестиций и создавая условия для будущего роста и успеха вашего предприятия.

Правильно подобранная система VFFS превращает ваше упаковочное производство из центра затрат в конкурентное преимущество. Понимание возможностей и областей применения каждой конфигурации поможет вам выбрать оборудование, отвечающее текущим потребностям и поддерживающее долгосрочные бизнес-цели за счет надежной и эффективной автоматизации упаковки.

Smart Weigh — мировой лидер в области высокоточных систем взвешивания и интегрированных упаковочных систем, которому доверяют более 1000 клиентов и более 2000 упаковочных линий по всему миру. Благодаря поддержке в Индонезии, Европе, США и ОАЭ , мы предлагаем комплексные решения для упаковочных линий — от подачи сырья до паллетирования.

Быстрая ссылка

Упаковочная машина