Desde 2012, a Smart Weigh está comprometida em ajudar os clientes a aumentar a produtividade a um custo reduzido.

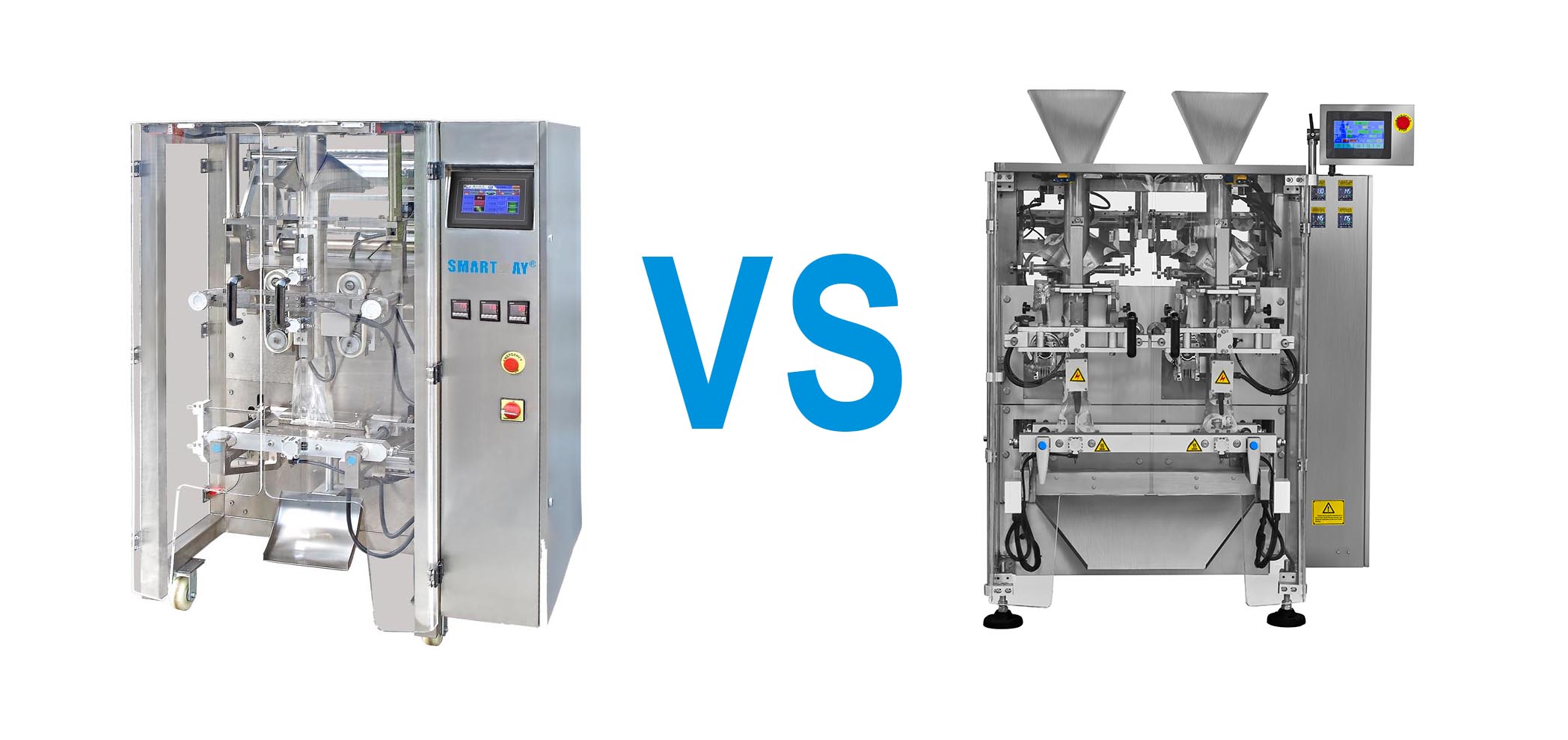

Comparação de máquinas de embalagem VFFS de alta velocidade

Por que a seleção de um sistema VFFS é essencial para a produção?

Escolher a máquina VFFS errada pode resultar em uma perda de produtividade superior a US$ 50.000 por ano. Existem três tipos principais de sistemas: de pista única com 2 servos, de pista única com 4 servos e de pista dupla. Conhecer as funcionalidades de cada um ajudará você a escolher o sistema ideal para suas necessidades de embalagem.

As embalagens modernas exigem mais do que apenas velocidade. Os fabricantes de alimentos precisam de equipamentos que funcionem bem com uma ampla gama de produtos e mantenham a alta qualidade. O mais importante é garantir que as máquinas utilizadas atendam às necessidades específicas de produção, aos atributos do produto e aos objetivos operacionais.

Quais são as suas opções de máquina VFFS?

Sistema de lavagem com 2 servos em pista única: desempenho confiável (70-80 sacos/minuto)

A VFFS de 2 servomotores oferece desempenho consistente de 70 a 80 sacos por minuto com confiabilidade comprovada. Dois servomotores controlam as operações de puxar o filme e selar, proporcionando formação precisa do saco, mantendo a operação e a manutenção simples.

Essa configuração funciona bem para operações que produzem de 33.600 a 38.400 sacos por turno de 8 horas. O sistema se destaca com produtos padrão como café, nozes e salgadinhos, onde a qualidade consistente é mais importante do que a velocidade máxima. A operação simples o torna ideal para instalações que priorizam desempenho confiável e fácil manutenção.

Máquina de 4 servos de pista única: Engenharia de precisão (80-120 sacos/minuto)

A VFFS de 4 servos proporciona uma produção de 80 a 120 embalagens por minuto, graças ao controle servo avançado do rastreamento do filme, do movimento das mandíbulas e das operações de selagem. Quatro motores independentes oferecem precisão e adaptabilidade superiores para diversos produtos e condições.

Este sistema produz de 38.400 a 57.600 embalagens por turno de 8 horas, mantendo uma consistência de qualidade excepcional. Os servomotores adicionais permitem ajustes precisos para diferentes produtos, reduzindo o desperdício e melhorando a integridade da selagem em comparação com sistemas mais simples.

Sistema VFFS de duas pistas: Produtividade máxima (total de 130 a 150 sacos/minuto)

Os sistemas de duas pistas operam com 65 a 75 sacos por minuto por pista, atingindo uma produção combinada de 130 a 150 sacos por minuto. Essa configuração dobra a produtividade, exigindo um espaço adicional mínimo em comparação com os sistemas de pista única.

A capacidade de produção combinada gera de 62.400 a 72.000 sacos por turno de 8 horas, tornando-a essencial para operações de alto volume. Cada linha opera de forma independente, proporcionando flexibilidade para processar diferentes produtos ou manter a produção caso uma linha necessite de manutenção.

A otimização do espaço torna-se crucial em instalações com restrições de área. Os sistemas de duas vias normalmente ocupam 50% mais espaço, ao mesmo tempo que oferecem uma produtividade 80-90% maior, maximizando a produção por metro quadrado. Essa eficiência os torna atraentes para instalações urbanas ou operações em expansão.

Como esses sistemas se comparam em termos de desempenho no mundo real?

Diferenças de velocidade e capacidade

A capacidade de produção varia significativamente entre as configurações. O sistema de 2 servos, com sua produção constante de 70 a 80 sacos por minuto, é ideal para operações com demanda consistente em torno de 35.000 a 40.000 sacos por dia. Já o sistema de 4 servos, com capacidade de 80 a 120 sacos por minuto, atende às necessidades de instalações que exigem de 40.000 a 60.000 sacos com precisão e qualidade.

Os sistemas de pista dupla atendem operações de alto volume, superiores a 65.000 sacolas por dia. A capacidade de processar de 130 a 150 sacolas por minuto supre a demanda que os sistemas de pista única não conseguem atender com eficiência, principalmente em mercados que exigem resposta rápida à demanda do consumidor.

O desempenho no mundo real depende das características do produto e dos fatores operacionais. Produtos de fluxo livre, como grãos de café, geralmente atingem velocidades mais altas, enquanto itens pegajosos ou delicados podem exigir velocidades reduzidas para a manutenção da qualidade. As condições ambientais também influenciam as velocidades alcançáveis.

Fatores de Qualidade e Flexibilidade

A consistência da qualidade da vedação melhora com o aumento do controle servo. O sistema de 2 servos proporciona uma vedação confiável para a maioria das aplicações, com variação aceitável. A configuração de 4 servos oferece consistência superior por meio do controle preciso de pressão e tempo, reduzindo rejeições e melhorando o desempenho em relação à vida útil do produto.

A flexibilidade do produto aumenta com a sofisticação do servo. Sistemas simples de 2 servos lidam com produtos padrão de forma eficaz, mas podem ter dificuldades com aplicações mais complexas. O sistema de 4 servos gerencia uma variedade de produtos, tipos de filme e formatos de embalagem, mantendo altas velocidades e padrões de qualidade.

A eficiência na troca de formatos afeta significativamente a produtividade diária. Trocas básicas de produto levam de 15 a 30 minutos em todos os sistemas, mas mudanças de formato se beneficiam da precisão de 4 servomotores por meio de ajustes automatizados. Sistemas de duas pistas exigem trocas coordenadas, mas mantêm 50% da produtividade durante ajustes em uma única pista.

Qual sistema oferece os melhores resultados para as suas necessidades específicas?

Quando os sistemas de 2 servos se destacam

Operações que produzem de 35.000 a 45.000 embalagens por dia, com produtos consistentes, se beneficiam da confiabilidade de dois servomotores. Esses sistemas funcionam bem para salgadinhos já consolidados, embalagens de café e produtos desidratados, onde o desempenho comprovado supera os recursos de ponta.

Operações em turno único ou instalações com operadores experientes apreciam a facilidade de manutenção e operação. A menor complexidade reduz as necessidades de treinamento, ao mesmo tempo que proporciona resultados confiáveis que atendem à maioria dos padrões de qualidade de embalagem.

Operações com foco em custos valorizam o equilíbrio entre capacidade e investimento do sistema de 2 servos. Quando a velocidade máxima não é necessária, essa configuração oferece desempenho confiável sem excesso de engenharia para aplicações que não demandam recursos avançados.

Vantagens do sistema de 4 servos

Operações que exigem de 45.000 a 65.000 sacos por dia, com padrões de qualidade exigentes, se beneficiam da precisão de 4 servos. Esses sistemas se destacam quando é necessário manter um desempenho consistente em alta velocidade para diversos produtos e condições.

As linhas de produtos premium justificam o investimento em 4 servomotores através da qualidade de apresentação superior e da redução de desperdício. O controle de precisão mantém o desempenho mesmo com filmes complexos e produtos delicados que sofreriam em sistemas mais simples.

Considerações sobre a preparação para o futuro tornam os sistemas de 4 servos atraentes para operações em crescimento. À medida que as linhas de produtos se expandem e os requisitos de qualidade aumentam, a plataforma oferece recursos avançados sem a necessidade de substituição completa do sistema.

Aplicações do sistema de pista dupla

Operações de alto volume, superiores a 70.000 sacos por dia, exigem capacidade de duas pistas. Esses sistemas tornam-se essenciais quando uma única pista não consegue fornecer a capacidade adequada, principalmente para grandes marcas com alta demanda constante.

Melhorias na eficiência da mão de obra justificam o investimento em ambientes de custo elevado. Um único operador gerenciando de 130 a 150 sacos por minuto proporciona uma produtividade excepcional em comparação com a operação de múltiplos sistemas de pista única, que exigem pessoal adicional.

A necessidade de continuidade da produção favorece a redundância em duas vias. Operações críticas, onde o tempo de inatividade gera custos significativos, se beneficiam da operação contínua durante a manutenção ou em caso de problemas inesperados que afetem vias individuais.

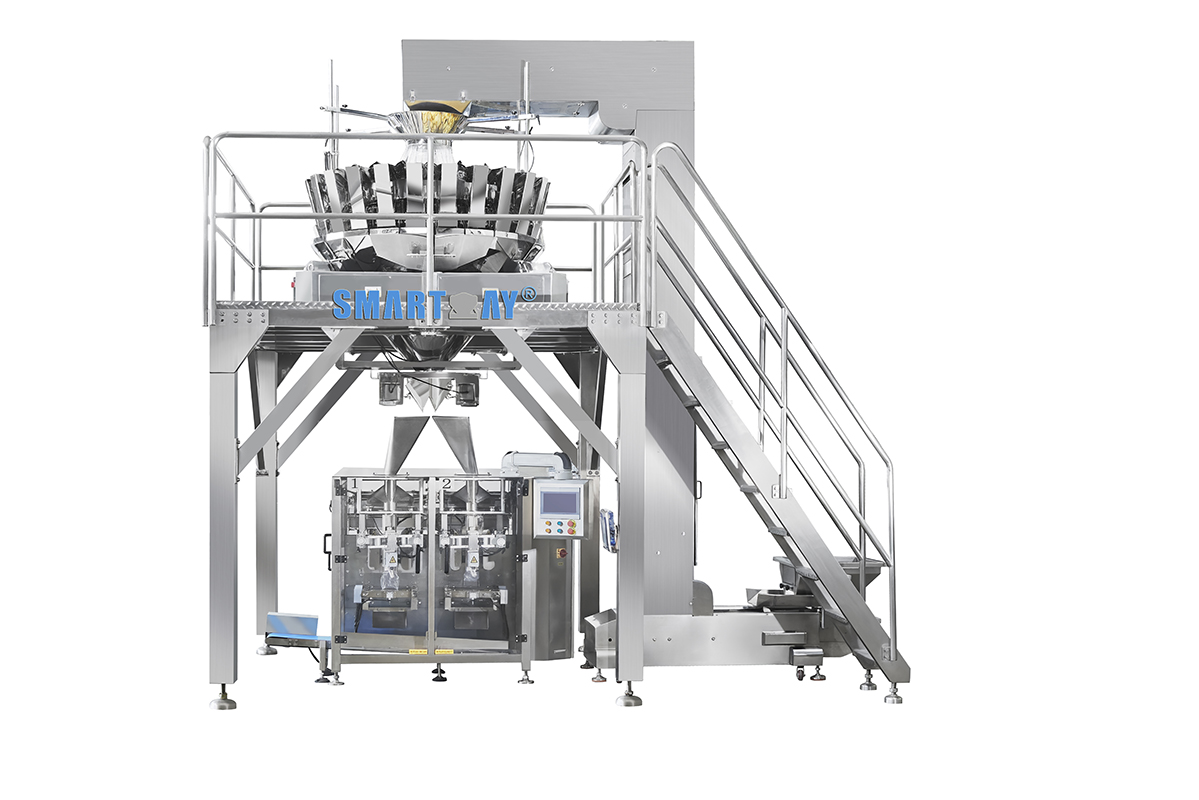

Como esses sistemas se integram à sua linha de produção completa?

Requisitos de equipamentos a montante

A seleção da balança multicabeças varia de acordo com o tipo de sistema. Os sistemas de 2 servos combinam bem com balanças de 10 a 14 cabeças, proporcionando um fluxo de produto adequado. Os sistemas de 4 servos se beneficiam de balanças de 14 a 16 cabeças para maximizar o potencial de velocidade. Sistemas de duas pistas exigem balanças gêmeas ou unidades únicas de alta capacidade com distribuição adequada.

A capacidade da esteira transportadora deve ser compatível com a produção do sistema para evitar gargalos. Sistemas de pista única necessitam de esteiras padrão com capacidade de pico, enquanto sistemas de pista dupla requerem transporte aprimorado ou arranjos de alimentação dupla para lidar com o maior fluxo de produto de forma eficaz.

Considerações a jusante

Os requisitos de embalagem em caixas aumentam proporcionalmente aos níveis de produção. Sistemas de pista única funcionam com embaladoras de caixas tradicionais a uma velocidade de 15 a 25 caixas por minuto. Sistemas de pista dupla, que produzem de 130 a 150 sacos por minuto, necessitam de equipamentos de alta velocidade capazes de processar mais de 30 caixas por minuto.

A integração do controle de qualidade continua sendo importante em todas as configurações. Os sistemas de detecção de metais e de verificação de peso devem acompanhar a velocidade da linha sem se tornarem fatores limitantes. Sistemas de duas pistas podem exigir inspeção individual para cada pista ou sistemas combinados sofisticados.

O que deve orientar sua decisão final de investimento?

Diretrizes baseadas em volume

Os requisitos de produção diária fornecem uma orientação clara para a seleção. Operações com menos de 45.000 sacos geralmente se beneficiam da confiabilidade de 2 servomotores. A produção entre 45.000 e 65.000 sacos frequentemente justifica o investimento em 4 servomotores para maior capacidade. Volumes superiores a 70.000 sacos geralmente exigem capacidade de duas pistas.

O planejamento de crescimento influencia o valor a longo prazo. Estimativas conservadoras sugerem a seleção de sistemas com 20 a 30% de capacidade excedente para acomodar a expansão sem substituição imediata. A plataforma de 4 servos geralmente oferece melhor escalabilidade do que a atualização de sistemas de 2 servos.95

Requisitos de Qualidade e Flexibilidade

A complexidade do produto afeta significativamente os requisitos do sistema. Produtos padrão de fluxo livre funcionam bem com qualquer configuração, enquanto produtos mais complexos se beneficiam da precisão de 4 servos. Operações que processam múltiplos tipos de produtos priorizam sistemas avançados para maior eficiência na troca de ferramentas.

Os padrões de qualidade influenciam os critérios de seleção. Requisitos básicos de embalagem são adequados para sistemas de 2 servos, enquanto produtos premium geralmente justificam o investimento em 4 servos para uma apresentação consistente. Aplicações críticas podem exigir redundância de duas vias para garantir a continuidade.

Considerações operacionais

As limitações de espaço influenciam a seleção do sistema. Operações com espaço limitado favorecem a eficiência de duas pistas para máxima produtividade por metro quadrado. A capacidade de manutenção afeta a tolerância à complexidade — instalações com suporte técnico limitado se beneficiam de sistemas mais simples com dois servomotores.

A disponibilidade de mão de obra influencia a seleção do nível de automação. Operações com técnicos qualificados podem maximizar as vantagens de sistemas com 4 servos ou duas pistas, enquanto instalações com treinamento básico de operadores podem preferir a simplicidade de sistemas com 2 servos para obter resultados consistentes.

Como você pode maximizar o retorno do seu investimento em VFFS?

A experiência em engenharia da Smart Weigh garante desempenho ideal em todas as configurações. Nossa tecnologia servo oferece desempenho consistente, seja para uma confiabilidade de 70 sacos por minuto ou para uma produtividade de 150 sacos por minuto em duas pistas. A integração completa com balanças, transportadores e sistemas de qualidade proporciona uma operação perfeita.

As garantias de desempenho respaldam nossos compromissos com velocidade e qualidade, com suporte técnico completo. A consultoria técnica ajuda a adequar as capacidades do sistema às suas necessidades específicas, garantindo o melhor retorno sobre o investimento e posicionando sua operação para o crescimento e o sucesso futuros.

O sistema VFFS certo transforma sua operação de embalagem de um centro de custos em uma vantagem competitiva. Compreender as capacidades e aplicações de cada configuração ajuda você a selecionar o equipamento que atenda às necessidades atuais e, ao mesmo tempo, apoie os objetivos de negócios de longo prazo por meio de uma automação de embalagem confiável e eficiente.

A Smart Weigh é líder global em sistemas de pesagem de alta precisão e embalagens integradas, com a confiança de mais de 1.000 clientes e mais de 2.000 linhas de embalagem em todo o mundo. Com suporte local na Indonésia, Europa, EUA e Emirados Árabes Unidos , oferecemos soluções completas para linhas de embalagem, desde a alimentação até a paletização.

Link rápido

Máquina de embalagem