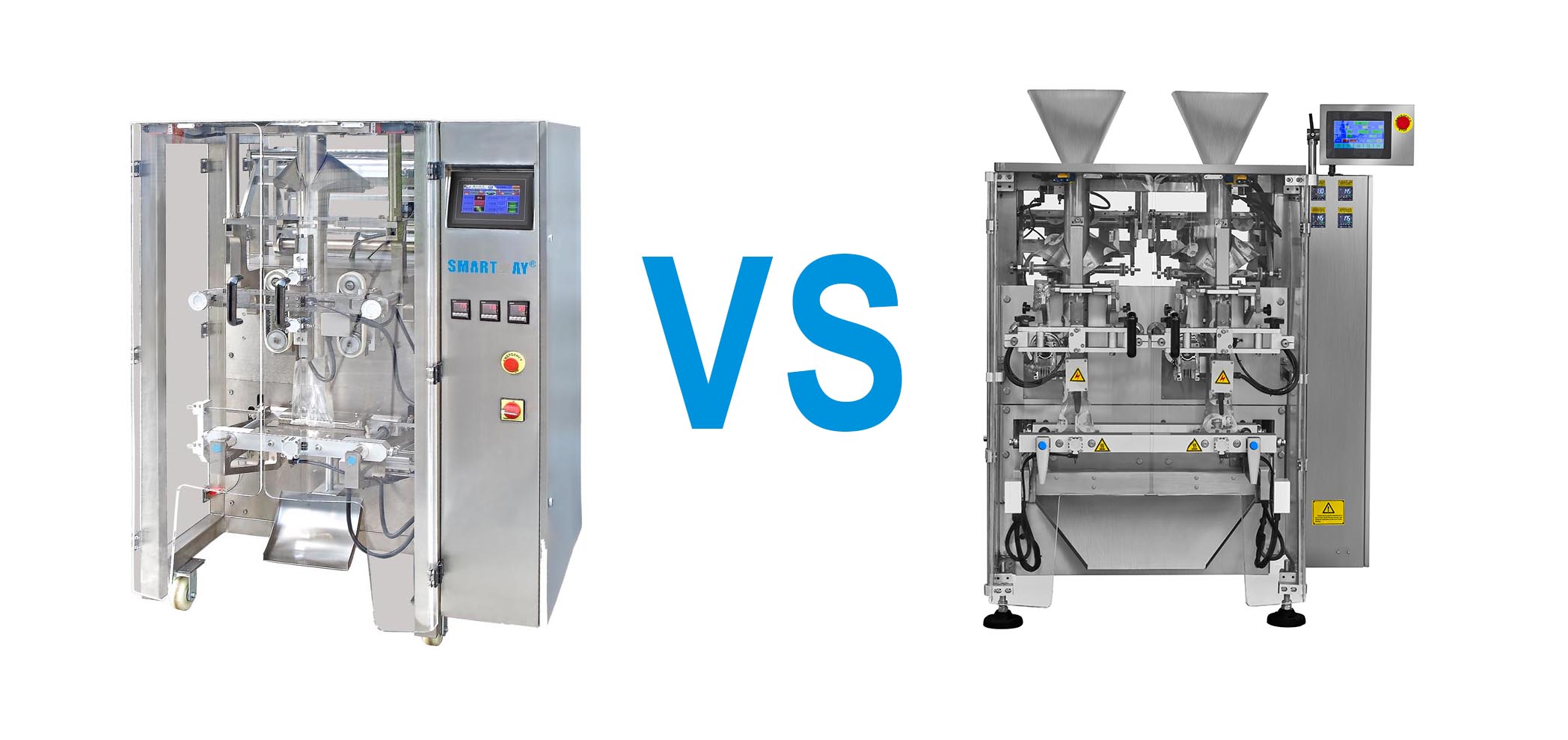

Vergleich von Hochgeschwindigkeits-VFFS-Verpackungsmaschinen

Warum ist die VFFS-Auswahl für die Produktion unerlässlich?

Die Wahl der falschen VFFS-Maschine kann zu Produktivitätseinbußen von über 50.000 US-Dollar pro Jahr führen. Es gibt drei Haupttypen von Systemen: 2-Servo-Einzelspur, 4-Servo-Einzelspur und Doppelspur. Kenntnisse über die jeweiligen Funktionen helfen Ihnen, die optimale Maschine für Ihre Verpackungsanforderungen auszuwählen.

Moderne Verpackungen erfordern mehr als nur Geschwindigkeit. Lebensmittelhersteller benötigen Anlagen, die für eine breite Produktpalette geeignet sind und eine hohe Qualität gewährleisten. Am wichtigsten ist, dass die eingesetzten Maschinen die spezifischen Produktionsanforderungen, Produkteigenschaften und Betriebsziele erfüllen.

Welche VFFS-Maschinenoptionen stehen Ihnen zur Verfügung?

2-Servo-Einzelspur: Zuverlässige Leistung (70-80 Säcke/Minute)

Die VFFS mit zwei Servomotoren liefert konstant 70–80 Beutel pro Minute und zeichnet sich durch ihre Zuverlässigkeit aus. Zwei Servomotoren steuern das Abziehen und Versiegeln der Folie und gewährleisten so eine präzise Beutelformung bei gleichzeitig einfacher Bedienung und Wartung.

Diese Konfiguration eignet sich optimal für Betriebe mit einer Produktionskapazität von 33.600 bis 38.400 Beuteln pro 8-Stunden-Schicht. Das System ist besonders geeignet für Standardprodukte wie Kaffee, Nüsse und Snacks, bei denen gleichbleibende Qualität wichtiger ist als maximale Geschwindigkeit. Dank der einfachen Bedienung ist es ideal für Betriebe, die Wert auf zuverlässige Leistung und unkomplizierte Wartung legen.

4-Servo-Einzelbahn: Präzisionstechnik (80-120 Säcke/Minute)

Die VFFS mit vier Servomotoren verarbeitet 80 bis 120 Beutel pro Minute durch eine fortschrittliche Servosteuerung von Folienführung, Backenbewegung und Siegelvorgängen. Vier unabhängige Motoren gewährleisten höchste Präzision und Anpassungsfähigkeit an unterschiedliche Produkte und Bedingungen.

Dieses System produziert 38.400 bis 57.600 Beutel pro 8-Stunden-Schicht bei gleichbleibend hoher Qualität. Die zusätzlichen Servomotoren ermöglichen präzise Anpassungen für verschiedene Produkte, wodurch Abfall reduziert und die Siegelnaht im Vergleich zu einfacheren Systemen verbessert wird.

Doppelspur-VFFS: Maximale Produktivität (insgesamt 130-150 Säcke/Minute)

Doppelspursysteme verarbeiten 65–75 Beutel pro Minute und Spur und erreichen so eine Gesamtleistung von 130–150 Beuteln pro Minute. Diese Konfiguration verdoppelt die Produktivität bei gleichzeitig minimalem Platzbedarf im Vergleich zu Einzelspursystemen.

Die kombinierte Durchsatzleistung beträgt 62.400 bis 72.000 Beutel pro 8-Stunden-Schicht und ist daher für Betriebe mit hohem Durchsatz unerlässlich. Jede Produktionslinie arbeitet unabhängig, was die Flexibilität bietet, verschiedene Produkte zu verarbeiten oder die Produktion aufrechtzuerhalten, falls eine Linie gewartet werden muss.

In beengten Anlagen ist Flächeneffizienz entscheidend. Zweispurige Systeme benötigen typischerweise 50 % mehr Fläche und erzielen gleichzeitig eine 80–90 % höhere Produktivität, wodurch der Ertrag pro Quadratmeter maximiert wird. Diese Effizienz macht sie attraktiv für städtische Anlagen oder expandierende Betriebe.

Wie schneiden diese Systeme im realen Einsatz im Vergleich ab?

Geschwindigkeits- und Kapazitätsunterschiede

Die Produktionskapazität variiert je nach Konfiguration erheblich. Das 2-Servo-System mit einer konstanten Leistung von 70–80 Beuteln pro Minute eignet sich für Betriebe mit einem regelmäßigen Bedarf von ca. 35.000–40.000 Beuteln täglich. Das 4-Servo-System mit einer Leistung von 80–120 Beuteln pro Minute ist für Anlagen geeignet, die 40.000–60.000 Beutel mit hoher Präzision benötigen.

Zweispurige Systeme eignen sich für Betriebe mit hohem Durchsatz von über 65.000 Gepäckstücken täglich. Die Kapazität von 130–150 Gepäckstücken pro Minute deckt einen Bedarf, den einspurige Systeme nicht effizient decken können, insbesondere in Märkten, die eine schnelle Reaktion auf die Kundennachfrage erfordern.

Die tatsächliche Leistung hängt von den Produkteigenschaften und betrieblichen Faktoren ab. Frei fließende Produkte wie Kaffeebohnen erreichen typischerweise höhere Geschwindigkeitsbereiche, während klebrige oder empfindliche Produkte zur Qualitätssicherung reduzierte Geschwindigkeiten erfordern. Auch die Umgebungsbedingungen beeinflussen die erreichbaren Geschwindigkeiten.

Qualitäts- und Flexibilitätsfaktoren

Die Dichtungsqualität wird durch eine verbesserte Servoregelung konstanter. Das 2-Servo-System gewährleistet eine zuverlässige Versiegelung für die meisten Anwendungen mit akzeptablen Abweichungen. Die 4-Servo-Konfiguration bietet durch präzise Druck- und Zeitsteuerung eine überlegene Konsistenz, reduziert Ausschuss und verlängert die Haltbarkeit.

Mit zunehmender Komplexität der Servosteuerung steigt die Produktflexibilität . Einfache 2-Servo-Systeme verarbeiten Standardprodukte effektiv, stoßen aber bei anspruchsvollen Anwendungen an ihre Grenzen. Das 4-Servo-System bewältigt unterschiedlichste Produkte, Folienarten und Beutelformate und gewährleistet dabei hohe Geschwindigkeiten und Qualitätsstandards.

Die Umrüsteffizienz hat einen erheblichen Einfluss auf die tägliche Produktivität. Grundlegende Produktwechsel dauern systemübergreifend 15–30 Minuten, Formatwechsel profitieren jedoch von der Präzision der 4-Servos durch automatisierte Anpassungen. Zweispurige Systeme erfordern koordinierte Umrüstungen, erreichen aber während der Anpassungen an einer einzelnen Spur 50 % der Produktivität.

Welches System liefert die besten Ergebnisse für Ihre spezifischen Bedürfnisse?

Wenn 2-Servo-Systeme hervorragend abschneiden

Betriebe, die täglich 35.000 bis 45.000 Beutel mit gleichbleibender Produktqualität herstellen, profitieren von der Zuverlässigkeit des 2-Servo-Systems. Diese Systeme eignen sich hervorragend für etablierte Snacks, Kaffeeverpackungen und Trockenprodukte, bei denen bewährte Leistung wichtiger ist als modernste Funktionen.

Betriebe mit Einschichtbetrieb oder Anlagen mit erfahrenen Mitarbeitern schätzen die einfache Wartung und Bedienung. Die geringere Komplexität reduziert den Schulungsaufwand und liefert gleichzeitig zuverlässige Ergebnisse, die den meisten Qualitätsstandards für Verpackungen entsprechen.

Kostenbewusste Betriebe schätzen das ausgewogene Verhältnis von Leistung und Investitionskosten des 2-Servo-Systems. Wenn maximale Geschwindigkeit nicht erforderlich ist, liefert diese Konfiguration zuverlässige Leistung ohne Überdimensionierung für Anwendungen, die keine erweiterten Funktionen benötigen.

Vorteile des 4-Servo-Systems

Betriebe, die täglich 45.000 bis 65.000 Säcke mit hohen Qualitätsstandards verarbeiten müssen, profitieren von der Präzision mit vier Servos. Diese Systeme zeichnen sich besonders dann aus, wenn eine gleichbleibend hohe Leistung über verschiedene Produkte und Bedingungen hinweg gewährleistet werden muss.

Premium-Produktlinien rechtfertigen die Investition in vier Servos durch überragende Präsentationsqualität und reduzierten Abfall. Die präzise Steuerung gewährleistet optimale Leistung auch bei anspruchsvollen Folien und empfindlichen Produkten, die in einfacheren Systemen beeinträchtigt würden.

Zukunftssicherheit macht 4-Servo-Systeme für wachsende Betriebe attraktiv. Mit der Erweiterung der Produktpalette und steigenden Qualitätsanforderungen bietet die Plattform fortschrittliche Funktionen, ohne dass ein vollständiger Systemaustausch erforderlich ist.

Anwendungen von Zweispursystemen

Betriebe mit einem täglichen Durchsatz von über 70.000 Beuteln benötigen zwei Spuren. Diese Systeme sind unerlässlich, wenn eine einzelne Spur nicht den erforderlichen Durchsatz bietet, insbesondere für große Marken mit konstant hoher Nachfrage.

Verbesserungen der Arbeitseffizienz rechtfertigen Investitionen in kostenintensive Umgebungen. Ein einzelner Bediener, der 130–150 Säcke pro Minute verarbeitet, bietet eine außergewöhnliche Produktivität im Vergleich zum Betrieb mehrerer Einzelspursysteme, die zusätzliches Personal erfordern.

Für eine unterbrechungsfreie Produktion ist eine redundante Doppelspur erforderlich. Kritische Betriebsabläufe, bei denen Ausfallzeiten erhebliche Kosten verursachen, profitieren von einem fortgesetzten Betrieb während Wartungsarbeiten oder unerwarteter Probleme, die einzelne Spuren betreffen.

Wie lassen sich diese Systeme in Ihre gesamte Produktionslinie integrieren?

Anforderungen an die Upstream-Ausrüstung

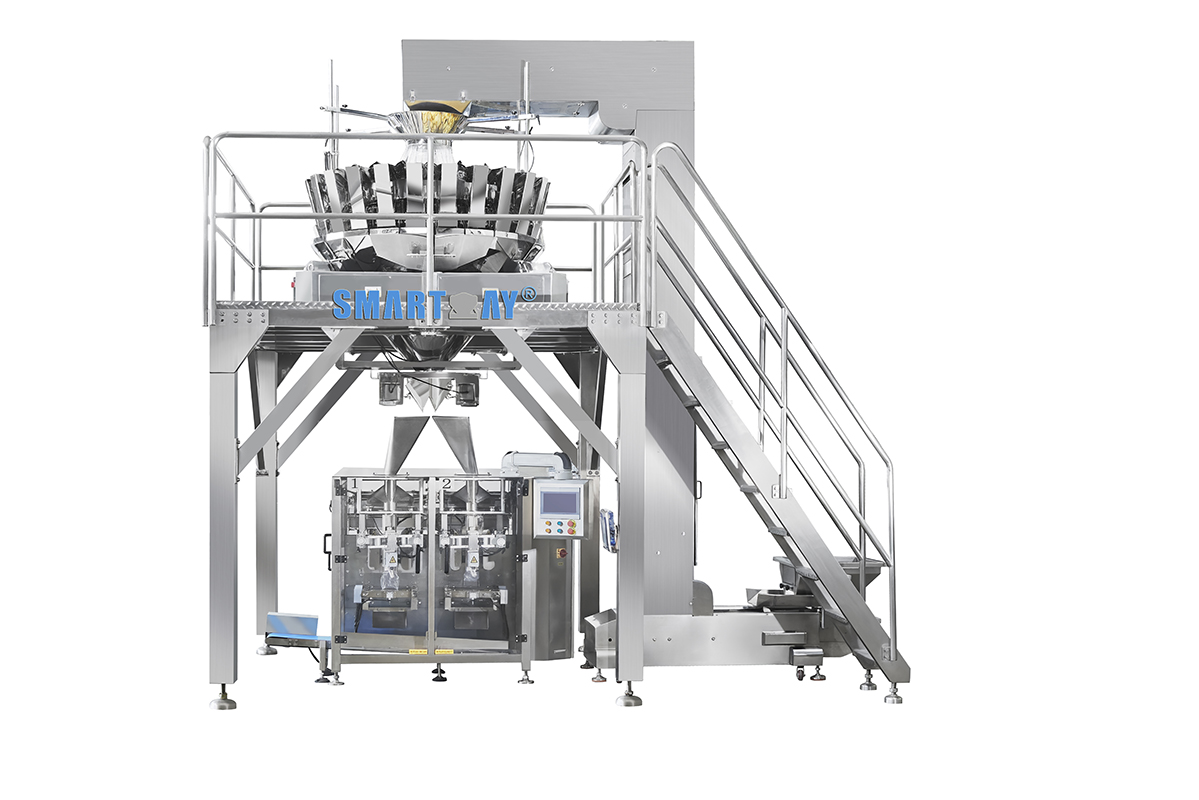

Die Auswahl der Mehrkopfwaagen variiert je nach Systemtyp. Systeme mit 2 Servos harmonieren gut mit 10- bis 14-Kopfwaagen und gewährleisten einen ausreichenden Produktdurchsatz. Systeme mit 4 Servos erzielen mit 14- bis 16-Kopfwaagen die bestmögliche Geschwindigkeit. Zweispurige Systeme benötigen entweder zwei Waagen oder einzelne Hochleistungswaagen mit entsprechender Verteilung.

Die Förderleistung muss der Systemleistung entsprechen, um Engpässe zu vermeiden. Einspurige Systeme benötigen Standardförderbänder mit ausreichender Kapazität für Stoßbelastungen, während zweispurige Systeme verbesserte Förderanlagen oder doppelte Zuführungseinrichtungen erfordern, um den höheren Produktdurchsatz effektiv zu bewältigen.

Nachgelagerte Überlegungen

Die Anforderungen an die Kartonverpackung steigen mit der Produktionsmenge. Einspurige Systeme arbeiten mit herkömmlichen Kartonverpackungsmaschinen bei 15–25 Kartons pro Minute. Zweispurige Systeme, die 130–150 Beutel pro Minute produzieren, benötigen Hochgeschwindigkeitsanlagen mit einer Leistung von über 30 Kartons pro Minute.

Die Integration der Qualitätskontrolle ist in allen Konfigurationen weiterhin wichtig. Metalldetektions- und Kontrollwaagensysteme müssen mit den Bandgeschwindigkeiten kompatibel sein, ohne diese zu begrenzen. Bei Zweispuranlagen kann eine separate Inspektion jeder Spur oder die Durchführung komplexer kombinierter Systeme erforderlich sein.

Was sollte Ihre endgültige Investitionsentscheidung leiten?

Volumenbasierte Leitlinien

Die täglichen Produktionsanforderungen liefern klare Auswahlkriterien. Bei Produktionsmengen unter 45.000 Säcken ist die Zuverlässigkeit von 2 Servos in der Regel ausreichend. Bei Produktionsmengen zwischen 45.000 und 65.000 Säcken lohnt sich oft die Investition in 4 Servos für eine höhere Leistungsfähigkeit. Mengen über 70.000 Säcke erfordern üblicherweise zwei Produktionsspuren.

Die Wachstumsplanung beeinflusst den langfristigen Wert. Konservative Schätzungen legen nahe, Systeme mit 20–30 % Überkapazität zu wählen, um Erweiterungen ohne sofortigen Austausch zu ermöglichen. Die 4-Servo-Plattform bietet oft eine bessere Skalierbarkeit als ein Upgrade von 2-Servo-Systemen.95

Qualitäts- und Flexibilitätsanforderungen

Die Komplexität eines Produkts hat einen erheblichen Einfluss auf die Systemanforderungen. Standardmäßige, frei fließende Produkte eignen sich für jede Konfiguration, während anspruchsvolle Produkte von der Präzision von vier Servos profitieren. Betriebe, die mehrere Produkttypen verarbeiten, bevorzugen fortschrittliche Systeme für einen effizienten Produktwechsel.

Qualitätsstandards beeinflussen die Auswahlkriterien. Für einfache Verpackungsanforderungen reichen 2-Servo-Systeme aus, während Premiumprodukte oft den Einsatz von 4-Servo-Systemen für eine konsistente Präsentation rechtfertigen. Kritische Anwendungen können eine redundante Doppelspur zur Gewährleistung der Kontinuität erfordern.

Betriebliche Überlegungen

Die räumlichen Gegebenheiten beeinflussen die Systemauswahl. Bei beengten Platzverhältnissen ist eine effiziente Zweispur-Anlage für maximale Produktivität pro Quadratmeter vorteilhaft. Die Wartungsmöglichkeiten wirken sich auf die Komplexitätstoleranz aus – Anlagen mit eingeschränkter technischer Unterstützung profitieren von einfacheren 2-Servo-Systemen.

Die Verfügbarkeit von Arbeitskräften beeinflusst die Wahl des Automatisierungsgrades. Betriebe mit qualifizierten Technikern können die Vorteile von 4-Servo- oder Zweispuranlagen optimal nutzen, während Anlagen mit grundlegender Bedienerschulung für gleichbleibende Ergebnisse möglicherweise die Einfachheit von 2-Servo-Systemen bevorzugen.

Wie können Sie Ihre Rendite aus VFFS-Investitionen maximieren?

Die Ingenieurskompetenz von Smart Weigh gewährleistet optimale Leistung in allen Konfigurationen. Unsere Servotechnologie liefert konstante Ergebnisse, egal ob Sie sich für eine Zuverlässigkeit von 70 Beuteln pro Minute oder eine Produktivität von 150 Beuteln pro Minute mit zwei Bahnen entscheiden. Die nahtlose Integration mit Waagen, Förderbändern und Qualitätssicherungssystemen sorgt für einen reibungslosen Betrieb.

Leistungsgarantien untermauern unsere Zusagen hinsichtlich Geschwindigkeit und Qualität durch umfassenden Service. Technische Beratung hilft Ihnen, die Systemkapazitäten optimal an Ihre spezifischen Anforderungen anzupassen und so eine optimale Kapitalrendite zu erzielen. Gleichzeitig positionieren wir Ihr Unternehmen für zukünftiges Wachstum und Erfolg.

Das richtige VFFS-System verwandelt Ihre Verpackungsabteilung von einem Kostenfaktor in einen Wettbewerbsvorteil. Das Verständnis der Leistungsfähigkeit und Anwendungsbereiche der einzelnen Konfigurationen hilft Ihnen, die passende Ausrüstung auszuwählen, die Ihre aktuellen Bedürfnisse erfüllt und gleichzeitig Ihre langfristigen Geschäftsziele durch zuverlässige und effiziente Verpackungsautomatisierung unterstützt.

Smart Weigh ist ein weltweit führender Anbieter von hochpräzisen Wiege- und integrierten Verpackungssystemen und genießt das Vertrauen von über 1.000 Kunden und mehr als 2.000 Verpackungslinien weltweit. Mit lokaler Unterstützung in Indonesien, Europa, den USA und den VAE liefern wir schlüsselfertige Verpackungslinienlösungen – von der Materialzufuhr bis zur Palettierung.

Schnelllink

Verpackungsmaschine