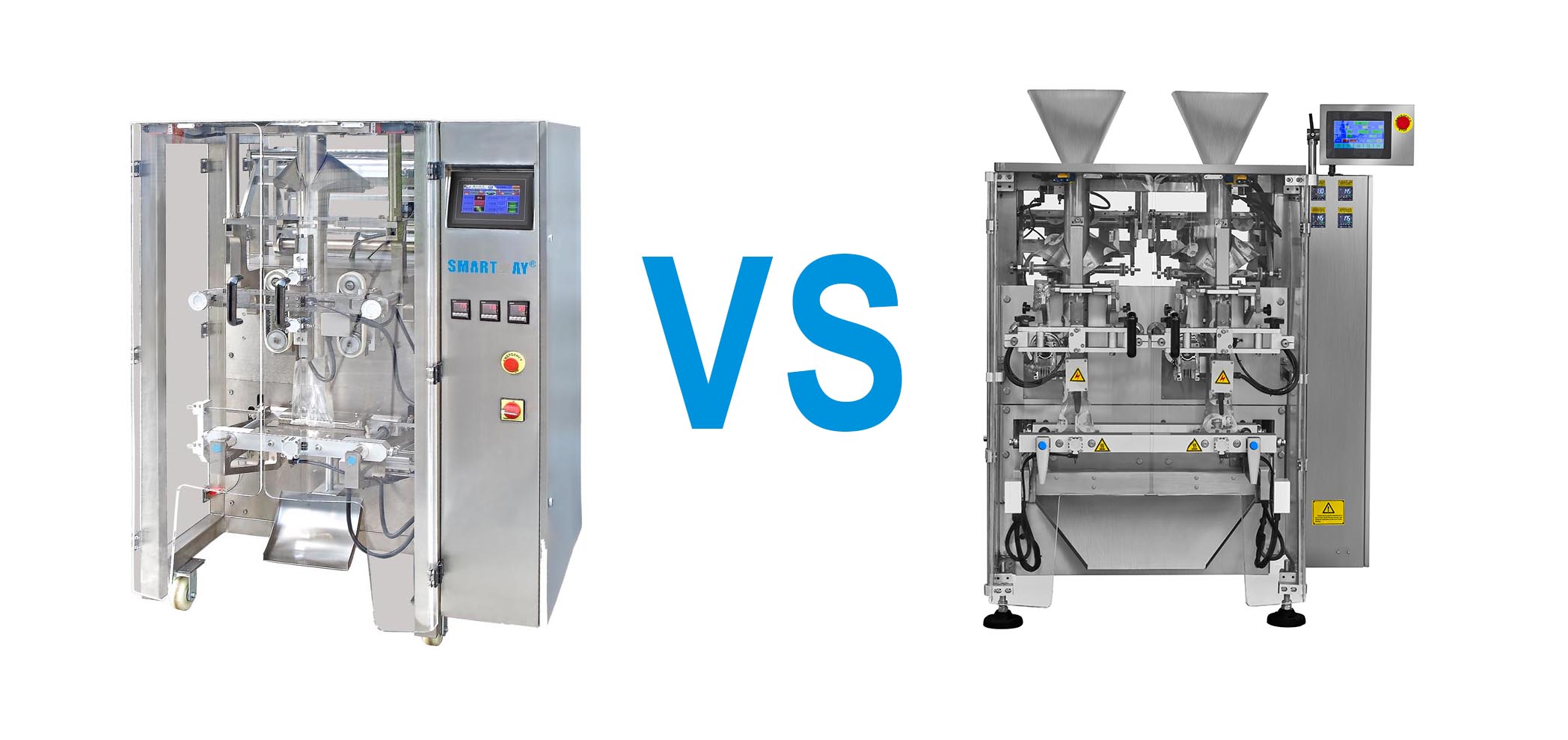

高速立式包装机对比

为什么VFFS的选择对生产至关重要?

如果选错了立式成型包装机 (VFFS),每年可能会损失超过 5 万美元的生产成本。VFFS 系统主要分为三种类型:双伺服单通道、四伺服单通道和双通道。了解每种系统的功能将有助于您根据自身的包装需求选择最合适的机型。

如今的包装需要的不仅仅是速度。食品生产商需要的设备能够适用于各种产品,并能保持高品质。最重要的是,确保您使用的机器能够满足您特定的生产需求、产品特性和运营目标。

VFFS机器有哪些可选配置?

双伺服单通道:性能可靠(70-80袋/分钟)

这款双伺服立式制袋机性能稳定,每分钟可生产 70-80 袋,可靠性久经考验。两个伺服电机分别控制薄膜牵引和封口操作,在确保精确制袋的同时,也保证了操作和维护的简便性。

这种配置非常适合每8小时班次生产33,600至38,400袋产品的生产作业。该系统尤其适用于咖啡、坚果和零食等标准产品,因为在这些产品中,稳定的质量比最高的生产速度更为重要。操作简便,使其成为注重性能可靠性和易于维护的生产设施的理想之选。

4伺服单通道:精密工程(80-120袋/分钟)

这款四伺服立式包装机通过先进的伺服控制技术,实现薄膜跟踪、夹爪运动和封口操作,每分钟可生产 80-120 袋。四个独立的电机确保了机器在不同产品和工况下的卓越精度和适应性。

该系统每8小时班次可生产38,400至57,600个包装袋,同时保持卓越的质量一致性。额外的伺服机构可针对不同产品进行精确调整,与更简单的系统相比,可减少浪费并提高密封完整性。

双通道立式成型机:最高生产效率(总计每分钟 130-150 袋)

双通道系统每通道每分钟可生产 65-75 袋,总产量可达每分钟 130-150 袋。与单通道系统相比,这种配置在生产效率翻倍的同时,仅需占用极少的额外空间。

该生产线每8小时轮班可生产62,400至72,000袋产品,对于大批量生产至关重要。每条生产线独立运行,因此可以灵活地生产不同的产品,或者在一条生产线需要维护时维持其他生产线的正常运转。

在空间受限的设施中,空间效率至关重要。双车道系统通常占用多 50% 的占地面积,但生产效率却能提高 80-90%,从而最大限度地提高单位面积产量。这种高效性使其对城市设施或扩建项目极具吸引力。

这些系统在实际应用中的性能如何?

速度和容量差异

不同配置的生产能力差异显著。双伺服系统每分钟可稳定生产 70-80 袋,适用于日产量稳定在 35,000-40,000 袋左右的生产需求。四伺服系统每分钟可生产 80-120 袋,能够满足日产量 40,000-60,000 袋且需要保证质量精度的生产需求。

双通道系统适用于日处理量超过 65,000 袋的大批量作业。其每分钟 130-150 袋的处理能力可以有效满足单通道系统无法高效应对的需求,尤其适用于需要快速响应消费者需求的市场。

实际性能取决于产品特性和操作因素。流动性好的产品(例如咖啡豆)通常可以达到较高的转速,而粘稠或易碎的产品则可能需要降低转速以保证质量。环境条件也会影响可达到的转速。

质量和灵活性因素

伺服控制能力的提升可提高密封质量的一致性。双伺服系统可为大多数应用提供可靠的密封性能,且偏差在可接受范围内。四伺服配置通过精确的压力和时间控制,实现更优异的一致性,从而减少次品率并延长保质期。

伺服系统的复杂性越高,产品灵活性就越强。简单的双伺服系统能够有效处理标准产品,但可能难以应对复杂的应用。四伺服系统则能够处理各种产品、薄膜类型和包装袋规格,同时保持高速和高质量的生产标准。

换型效率对日生产率影响显著。所有系统的基本产品更换均需 15-30 分钟,但规格更换则受益于四伺服系统的高精度自动化调整。双通道系统需要协调换型,但在单通道调整期间仍能保持 50% 的生产率。

哪种系统最能满足您的特定需求?

当双伺服系统表现出色时

日产量在 35,000 至 45,000 袋之间且产品质量稳定的企业,可受益于双伺服系统的可靠性。这些系统尤其适用于成熟的休闲食品、咖啡包装和干货产品,在这些领域,久经考验的性能比尖端功能更为重要。

单班制作业或拥有经验丰富的操作人员的工厂会非常青睐其简便的维护和操作方式。较低的复杂性减少了培训需求,同时还能提供可靠的结果,满足大多数包装质量标准。

注重成本的运营方会看重双伺服系统在性能和投资之间的平衡。当不需要最高速度时,这种配置能够提供可靠的性能,且不会过度设计,适用于那些不需要高级功能的应用。

4伺服系统优势

日产量需达 45,000 至 65,000 袋且质量标准要求严苛的生产作业,可受益于四伺服精密加工系统。这些系统在处理不同产品和工况时,尤其擅长保持稳定的高速性能。

高端产品线凭借卓越的呈现效果和更低的损耗,证明了四伺服系统的投资物有所值。精准的控制确保了即使是处理高难度薄膜和易碎产品也能保持优异的性能,而这些产品在更简单的系统中则难以发挥作用。

考虑到未来的发展需求,四伺服系统对不断发展的企业极具吸引力。随着产品线的扩展和质量要求的提高,该平台无需更换整个系统即可提供更先进的功能。

双车道系统应用

日处理量超过7万袋的大批量作业需要双通道系统。当单通道无法提供足够的吞吐量时,这些系统就显得至关重要,尤其对于需求持续旺盛的大品牌而言更是如此。

提高劳动效率证明了在高成本环境下进行投资的合理性。一名操作员每分钟处理 130-150 袋产品,相比于操作多个需要额外人员的单通道系统,其生产效率显著提高。

生产连续性需求促使我们采用双通道冗余设计。对于停机会造成重大损失的关键工序而言,在维护或出现影响单条通道的意外情况时,持续运行至关重要。

这些系统如何与您的完整生产线集成?

上游设备要求

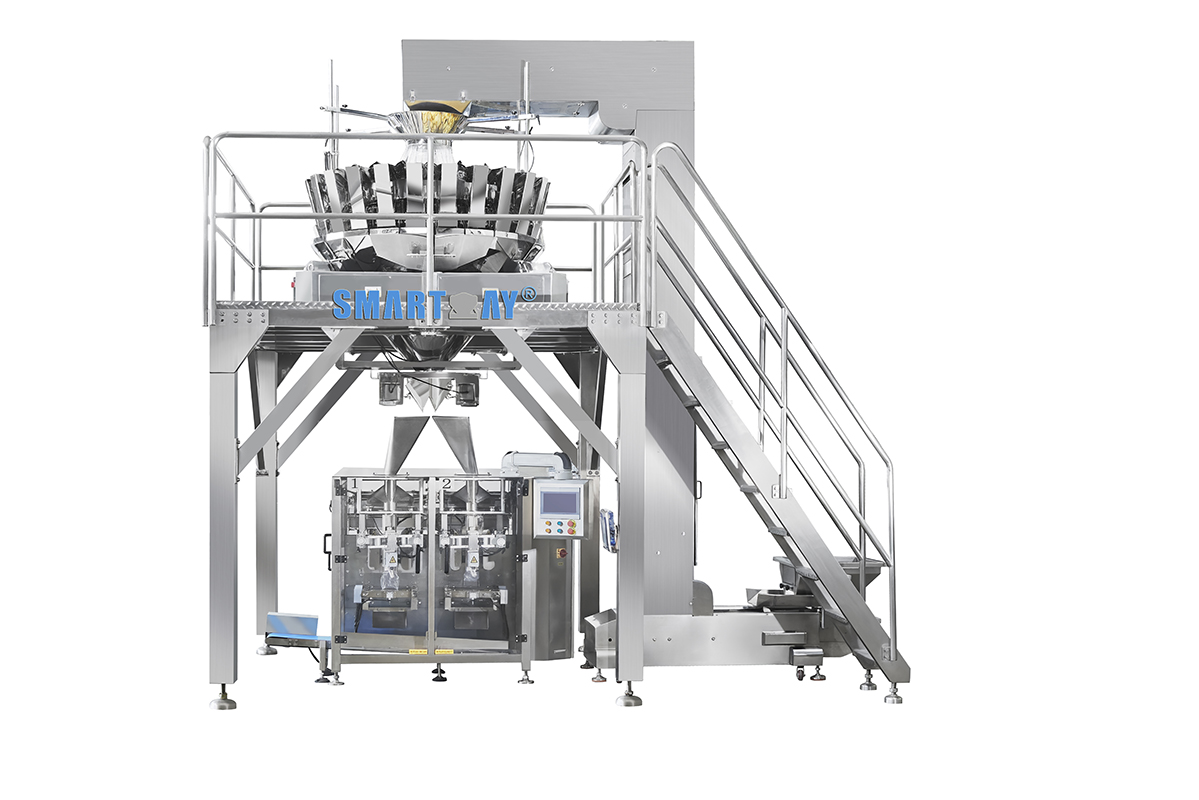

多头秤的选择取决于系统类型。双伺服系统与 10-14 头秤搭配使用效果良好,可提供充足的产品流量。四伺服系统则受益于 14-16 头秤,以最大限度地提高速度潜力。双通道系统需要两台秤或一台配备合理分配装置的大容量秤。

输送机的输送能力必须与系统输出相匹配,以防止出现瓶颈。单通道系统需要配备具有缓冲能力的标准输送机,而双通道系统则需要增强型输送装置或双进料装置,以便有效处理更高的产品流量。

下游因素

装箱要求随产量而变化。单通道系统可配合传统装箱机,每分钟装箱 15-25 箱。双通道系统每分钟可装箱 130-150 袋,需要高速设备,速度可达每分钟 30 箱以上。

在所有配置中,质量控制集成都至关重要。金属检测和检重系统必须与生产线速度相匹配,且不能成为速度瓶颈。双通道系统可能需要对每条通道进行单独检测,或者采用复杂的组合系统。

最终投资决策应以什么为指导?

基于容量的指南

每日生产需求为选型提供了明确的指导。日产量低于 45,000 袋的生产通常可从双伺服系统的可靠性中获益。日产量在 45,000 至 65,000 袋之间的生产通常需要投资四伺服系统以提升产能。日产量超过 70,000 袋的生产通常需要双通道产能。

增长规划会影响长期价值。保守估计建议选择具有 20-30% 过剩容量的系统,以便在无需立即更换的情况下进行扩展。与从双伺服系统升级相比,四伺服平台通常具有更好的可扩展性。95

质量和灵活性需求

产品复杂性对系统要求有显著影响。标准型自由流动产品适用于任何配置,而复杂型产品则需要四伺服精度才能发挥最佳性能。对于生产多种产品类型的企业而言,先进的系统能够显著提高换型效率。

质量标准会影响选择标准。基本包装要求适用于双伺服系统,而高端产品通常需要四伺服系统才能保证外观一致。关键应用可能需要双通道冗余以确保连续性。

操作方面的考虑

设施限制会影响系统选择。空间有限的作业环境更倾向于双通道系统,以实现单位面积最高生产率。维护能力会影响系统复杂度的容忍度——技术支持有限的设施更适合采用结构简单的双伺服系统。

劳动力供应情况会影响自动化级别的选择。拥有熟练技术人员的工厂可以最大限度地发挥四伺服或双通道系统的优势,而操作人员培训较为基础的工厂可能更倾向于选择双伺服系统的简便性,以确保结果的稳定性。

如何最大化您的VFFS投资回报?

Smart Weigh 的工程技术专长确保所有配置均能实现最佳性能。无论您选择每分钟 70 袋的可靠性,还是每分钟 150 袋的双通道生产效率,我们的伺服技术都能提供始终如一的性能。与称重机、输送机和质量控制系统的完全集成,实现了无缝操作。

性能保证和全面的服务支持,为我们的速度和质量承诺提供有力支撑。技术咨询服务可帮助您将系统功能与您的具体需求相匹配,确保最佳投资回报,同时助力您的企业未来发展壮大。

合适的立式包装成型系统 (VFFS) 能将您的包装业务从成本中心转变为竞争优势。了解每种配置的功能和应用,有助于您选择既能满足当前需求,又能通过可靠、高效的包装自动化支持长期业务目标的设备。

Smart Weigh是高精度称重和集成包装系统领域的全球领导者,深受全球1000多家客户和2000多条包装线的信赖。我们在印度尼西亚、欧洲、美国和阿联酋均设有本地支持团队,可提供从进料到码垛的一站式包装线解决方案。