Desde 2012, Smart Weigh comprométese a axudar os clientes a aumentar a produtividade a un custo reducido.

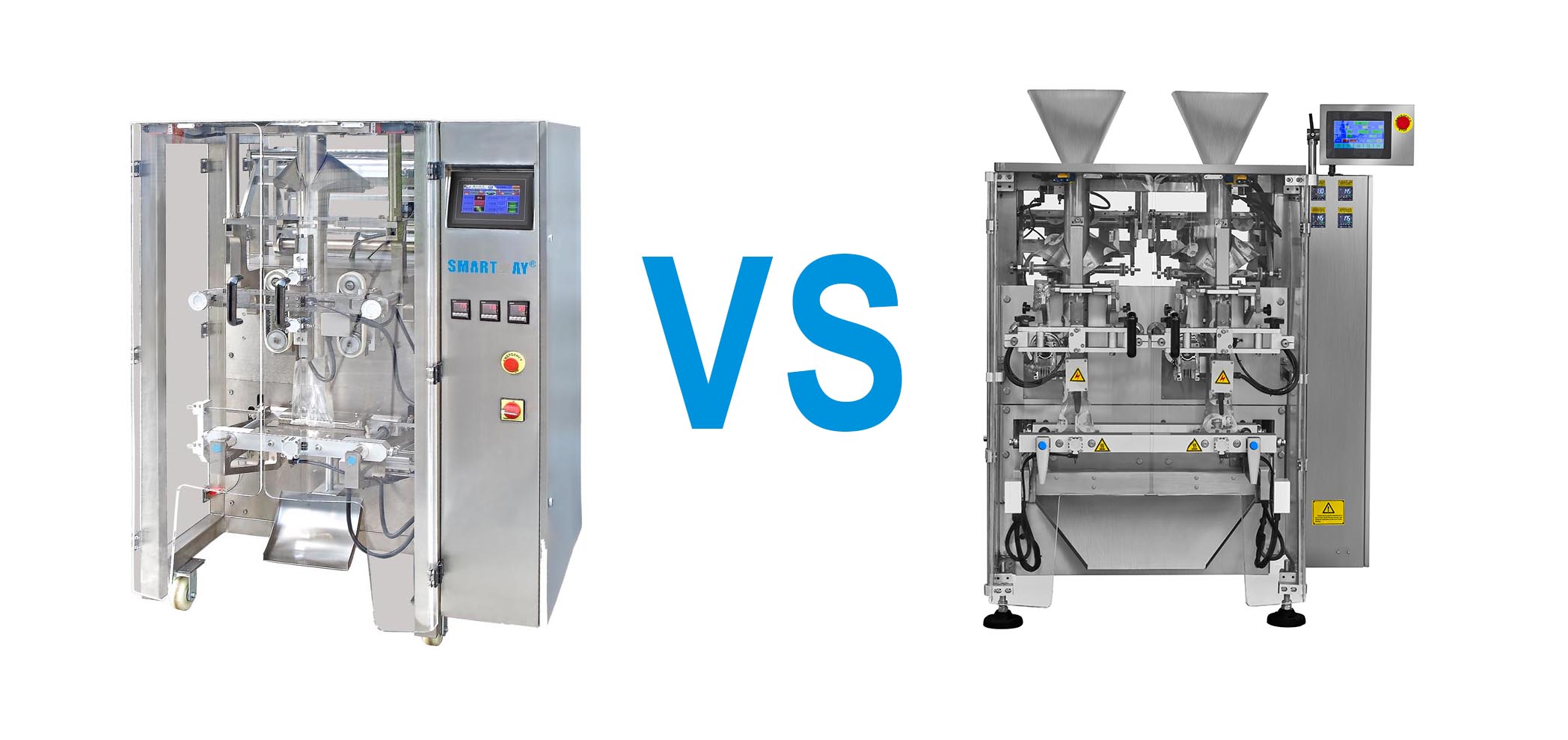

Comparación de máquinas de envasado VFFS de alta velocidade

Que fai que a selección de VFFS sexa esencial para a produción?

Se escolle a máquina VFFS incorrecta, podería perder máis de 50.000 dólares en produtividade ao ano. Hai tres tipos principais de sistemas: un só carril de 2 servos, un só carril de 4 servos e un dobre carril. Saber o que pode facer cada un axudaralle a escoller o ideal para as súas necesidades de envasado.

Os envases actuais requiren algo máis que velocidade. Os fabricantes de alimentos precisan equipos que funcionen ben cunha ampla gama de produtos e manteñan unha alta calidade. O máis importante é asegurarse de que as máquinas que se empregan poidan satisfacer as necesidades de produción específicas, os atributos do produto e os obxectivos operativos.

Cales son as súas opcións de máquinas VFFS?

Carril único de 2 servos: rendemento fiable (70-80 bolsas/minuto)

A máquina de selado de bolsas de dous servos VFFS ofrece un rendemento consistente de entre 70 e 80 bolsas por minuto cunha fiabilidade probada. Dous servomotores controlan as operacións de estiramento e selado da película, o que proporciona unha formación precisa das bolsas e mantén un funcionamento e un mantemento sinxelos.

Esta configuración funciona ben para operacións que producen entre 33 600 e 38 400 bolsas por quenda de 8 horas. O sistema destaca por ser o ideal con produtos estándar como café, froitos secos e aperitivos, onde a calidade consistente importa máis que a velocidade máxima. O seu funcionamento sinxelo faino ideal para instalacións que priorizan un rendemento fiable e un mantemento sinxelo.

4-Servo Carril único: Enxeñaría de precisión (80-120 bolsas/minuto)

A VFFS de 4 servos proporciona de 80 a 120 bolsas por minuto mediante un control servo avanzado do seguimento da película, o movemento da mandíbula e as operacións de selado. Catro motores independentes ofrecen unha precisión e adaptabilidade superiores en diferentes produtos e condicións.

Este sistema produce entre 38 400 e 57 600 bolsas por quenda de 8 horas, mantendo unha consistencia de calidade excepcional. Os servos adicionais permiten axustes precisos para diferentes produtos, o que reduce o desperdicio e mellora a integridade do selo en comparación cos sistemas máis sinxelos.

VFFS de dobre carril: Máxima produtividade (130-150 bolsas/minuto en total)

Os sistemas de dobre carril operan entre 65 e 75 bolsas por minuto por carril, o que supón unha produción combinada de entre 130 e 150 bolsas por minuto. Esta configuración duplica a produtividade e require un espazo adicional mínimo en comparación cos sistemas dun só carril.

A produción combinada produce entre 62 400 e 72 000 bolsas por quenda de 8 horas, o que a fai esencial para operacións de alto volume. Cada carril funciona de forma independente, o que proporciona flexibilidade para procesar diferentes produtos ou manter a produción se un carril require mantemento.

A eficiencia espacial tórnase crucial en instalacións con restricións. Os sistemas de dobre carril adoitan ocupar un 50 % máis de espazo de planta, ao tempo que ofrecen unha produtividade entre un 80 e un 90 % maior, o que maximiza a produción por metro cadrado. Esta eficiencia fainos atractivos para instalacións urbanas ou para a expansión de operacións.

Como se comparan estes sistemas no rendemento do mundo real?

Diferenzas de velocidade e capacidade

A capacidade de produción varía significativamente entre as configuracións. A produción constante de entre 70 e 80 bolsas por minuto do sistema de 2 servos é axeitada para operacións cunha demanda constante de arredor de 35 000 e 40 000 bolsas diarias. A gama de 80 a 120 bolsas do sistema de 4 servos acomoda instalacións que necesitan entre 40 000 e 60 000 bolsas con precisión de calidade.

Os sistemas de dobre carril serven a operacións de alto volume que superan as 65.000 bolsas diarias. A capacidade de 130-150 bolsas por minuto aborda a demanda que os sistemas de carril único non poden satisfacer de forma eficiente, especialmente en mercados que requiren unha resposta rápida á demanda dos consumidores.

O rendemento no mundo real depende das características do produto e dos factores operativos. Os produtos de fluxo libre, como os grans de café, adoitan alcanzar rangos de velocidade superiores, mentres que os artigos pegañentos ou delicados poden requirir velocidades reducidas para manter a calidade. As condicións ambientais tamén inflúen nas velocidades alcanzables.

Factores de calidade e flexibilidade

A consistencia da calidade do selado mellora cun maior control servo. O sistema de 2 servos proporciona un selado fiable para a maioría das aplicacións con variacións aceptables. A configuración de 4 servos ofrece unha consistencia superior mediante un control preciso da presión e da sincronización, o que reduce os rexeitamentos e mellora o rendemento da vida útil.

A flexibilidade do produto aumenta coa sofisticación dos servos. Os sistemas sinxelos de 2 servos manexan produtos estándar de forma eficaz, pero poden ter dificultades con aplicacións complexas. O sistema de 4 servos xestiona produtos, tipos de película e formatos de bolsa variados, mantendo altas velocidades e estándares de calidade.

A eficiencia dos cambios afecta significativamente á produtividade diaria. Os cambios básicos de produto requiren de 15 a 30 minutos en todos os sistemas, pero os cambios de formato benefícianse da precisión de 4 servos mediante axustes automatizados. Os sistemas de dobre carril requiren cambios coordinados, pero manteñen unha produtividade do 50 % durante os axustes dun só carril.

Que sistema ofrece os mellores resultados para as túas necesidades específicas?

Cando os sistemas de 2 servos destacan

As operacións que producen entre 35 000 e 45 000 bolsas ao día con produtos consistentes benefícianse da fiabilidade de 2 servos. Estes sistemas funcionan ben para aperitivos establecidos, envases de café e produtos secos onde o rendemento probado supera as características de vangarda.

As operacións nun só turno ou as instalacións con operadores experimentados aprecian a sinxeleza do mantemento e a operación. A menor complexidade reduce os requisitos de formación e, ao mesmo tempo, proporciona resultados fiables que cumpren a maioría dos estándares de calidade de envasado.

As operacións preocupadas polos custos valoran o equilibrio entre capacidade e investimento do sistema de 2 servos. Cando non se require a velocidade máxima, esta configuración ofrece un rendemento fiable sen sobreenxeñaría para aplicacións que non requiren funcións avanzadas.

Vantaxes do sistema de 4 servos

As operacións que requiren entre 45 000 e 65 000 bolsas ao día con estándares de calidade esixentes benefícianse da precisión de 4 servos. Estes sistemas destacan cando se debe manter un rendemento consistente de alta velocidade en diferentes produtos e condicións.

As liñas de produtos de alta gama xustifican o investimento en 4 servos grazas á súa calidade de presentación superior e á redución do desperdicio. O control de precisión mantén o rendemento con películas complexas e produtos delicados que se verían afectados en sistemas máis sinxelos.

As consideracións de preparación para o futuro fan que os sistemas de 4 servos sexan atractivos para as operacións en crecemento. A medida que as liñas de produtos se expanden e os requisitos de calidade aumentan, a plataforma ofrece capacidades avanzadas sen necesidade de substituír completamente o sistema.

Aplicacións do sistema de dobre carril

As operacións de alto volume que superan as 70.000 bolsas diarias requiren capacidade de dobre carril. Estes sistemas vólvense esenciais cando os carriles individuais non poden proporcionar un rendemento axeitado, especialmente para as grandes marcas cunha demanda constante e elevada.

As melloras na eficiencia laboral xustifican o investimento en contornas de custos superiores. Un operador que xestiona entre 130 e 150 bolsas por minuto ofrece unha produtividade excepcional en comparación coa operación de varios sistemas de carril único que requiren persoal adicional.

As necesidades de continuidade da produción favorecen a redundancia de dúas vías. As operacións críticas onde o tempo de inactividade crea custos significativos benefícianse da operación continua durante o mantemento ou problemas inesperados que afectan ás vías individuais.

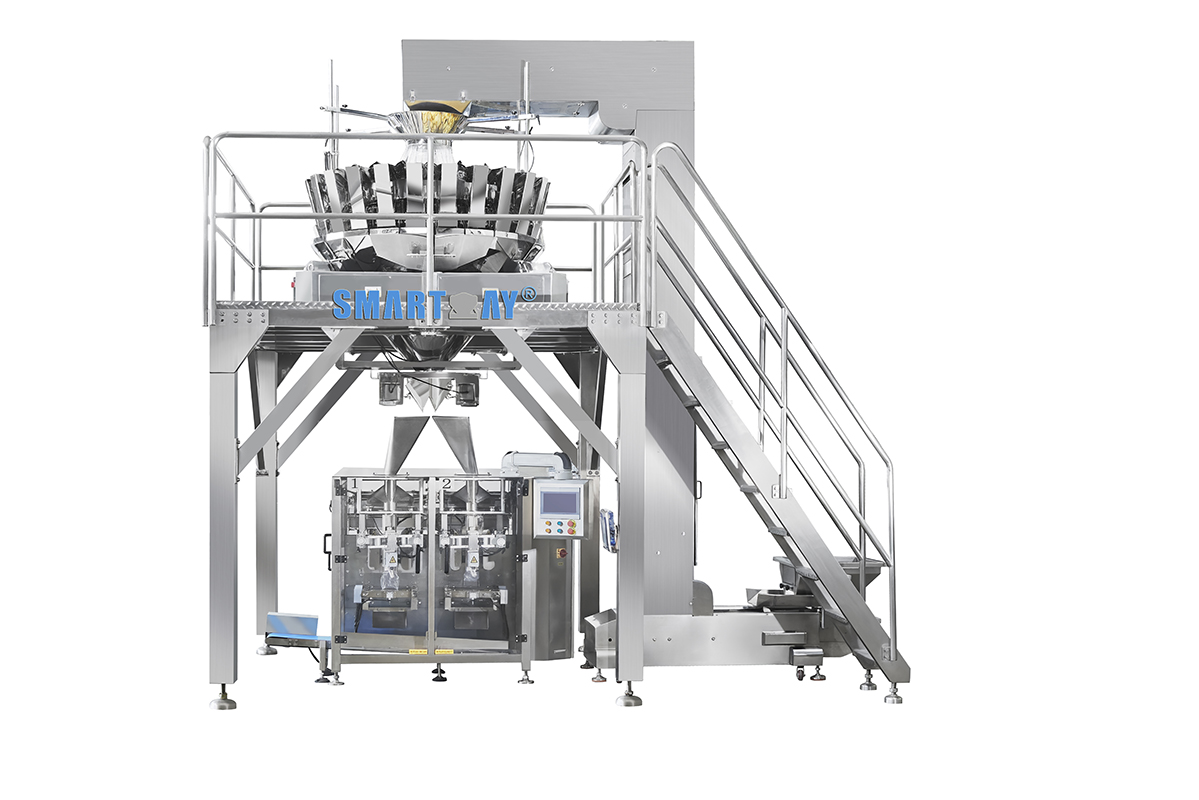

Como se integran estes sistemas coa súa liña de produción completa?

Requisitos de equipamento augas arriba

A selección de pesadoras multicabezal varía segundo o tipo de sistema. Os sistemas de 2 servos combínanse ben con pesadoras de 10 a 14 cabezales, o que proporciona un fluxo de produto axeitado. Os sistemas de 4 servos benefícianse de pesadoras de 14 a 16 cabezales para maximizar o potencial de velocidade. Os sistemas de dobre carril requiren pesadoras xemelgas ou unidades individuais de alta capacidade cunha distribución axeitada.

A capacidade da cinta transportadora debe coincidir coa saída do sistema para evitar atascos. Os sistemas dunha soa vía precisan cintas transportadoras estándar con capacidade de sobretensión, mentres que os sistemas de dúas vías requiren transporte mellorado ou disposicións de alimentación dual para xestionar o maior fluxo de produto de forma eficaz.

Consideracións augas abaixo

Os requisitos de encaixado varían segundo os niveis de produción. Os sistemas dunha soa vía funcionan coas encaixadoras tradicionais a 15-25 caixas por minuto. Os sistemas de dúas vías que producen 130-150 bolsas por minuto precisan equipos de alta velocidade capaces de producir máis de 30 caixas por minuto.

A integración do control de calidade segue a ser importante en todas as configuracións. Os sistemas de detección de metais e de control de peso deben coincidir coas velocidades das liñas sen converterse en factores limitantes. Os sistemas de dobre carril poden requirir unha inspección individual para cada carril ou sistemas combinados sofisticados.

Que debería guiar a túa decisión final de investimento?

Directrices baseadas no volume

Os requisitos de produción diaria proporcionan unha guía clara de selección. As operacións de menos de 45 000 bolsas adoitan beneficiarse da fiabilidade de 2 servos. A produción de entre 45 000 e 65 000 bolsas adoita xustificar o investimento de 4 servos para unha maior capacidade. Os volumes que superan as 70 000 bolsas adoitan requirir capacidade de dobre carril.

A planificación do crecemento inflúe no valor a longo prazo. As estimacións conservadoras suxiren seleccionar sistemas cun exceso de capacidade do 20-30 % para acomodar a expansión sen substitución inmediata. A plataforma de 4 servos adoita ofrecer unha mellor escalabilidade que a actualización desde sistemas de 2 servos.95

Necesidades de calidade e flexibilidade

A complexidade do produto afecta significativamente os requisitos do sistema. Os produtos estándar de fluxo libre funcionan ben con calquera configuración, mentres que os produtos complexos benefícianse da precisión de 4 servos. As operacións que executan varios tipos de produtos prefiren os sistemas avanzados para a eficiencia do cambio.

Os estándares de calidade inflúen nos criterios de selección. Os requisitos básicos de empaquetado son axeitados para sistemas de 2 servos, mentres que os produtos premium adoitan xustificar o investimento en 4 servos para unha presentación consistente. As aplicacións críticas poden requirir redundancia de dobre carril para garantir a continuidade.

Consideracións operacionais

As restricións das instalacións inflúen na selección do sistema. As operacións con espazo limitado favorecen a eficiencia de dobre carril para obter a máxima produtividade por metro cadrado. As capacidades de mantemento inflúen na tolerancia á complexidade: as instalacións con soporte técnico limitado benefícianse de sistemas de 2 servos máis sinxelos.

A dispoñibilidade da man de obra inflúe na selección do nivel de automatización. As operacións con técnicos cualificados poden maximizar as vantaxes de 4 servos ou de dúas vías, mentres que as instalacións con formación básica para o operador poden preferir a simplicidade de 2 servos para obter resultados consistentes.

Como podes maximizar a rendibilidade dos teus investimentos en VFFS?

A experiencia en enxeñaría de Smart Weigh garante un rendemento óptimo en todas as configuracións. A nosa tecnoloxía servo ofrece un rendemento consistente, tanto se seleccionas unha fiabilidade de 70 bolsas por minuto como unha produtividade de dobre carril de 150 bolsas por minuto. A integración completa con pesadoras, transportadores e sistemas de calidade crea un funcionamento sen fisuras.

As garantías de rendemento respaldan os nosos compromisos de velocidade e calidade cun soporte de servizo integral. A consultoría técnica axuda a adaptar as capacidades do sistema aos seus requisitos específicos, garantindo un retorno óptimo do investimento e posicionando a súa operación para o crecemento e o éxito futuros.

O sistema VFFS axeitado transforma as túas operacións de envasado dun centro de custos a unha vantaxe competitiva. Comprender as capacidades e aplicacións de cada configuración axúdache a seleccionar equipos que satisfagan as necesidades actuais e, ao mesmo tempo, apoien os obxectivos empresariais a longo prazo mediante unha automatización de envasado fiable e eficiente.

Smart Weigh é líder mundial en sistemas de pesaxe de alta precisión e envasado integrado, no que confían máis de 1.000 clientes e máis de 2.000 liñas de envasado en todo o mundo. Con soporte local en Indonesia, Europa, EUA e Emiratos Árabes Unidos , ofrecemos solucións de liñas de envasado chave en man, desde a alimentación ata a paletización.

Ligazón rápida

Máquina de envasado