Depuis 2012, Smart Weigh s'engage à aider ses clients à accroître leur productivité à moindre coût.

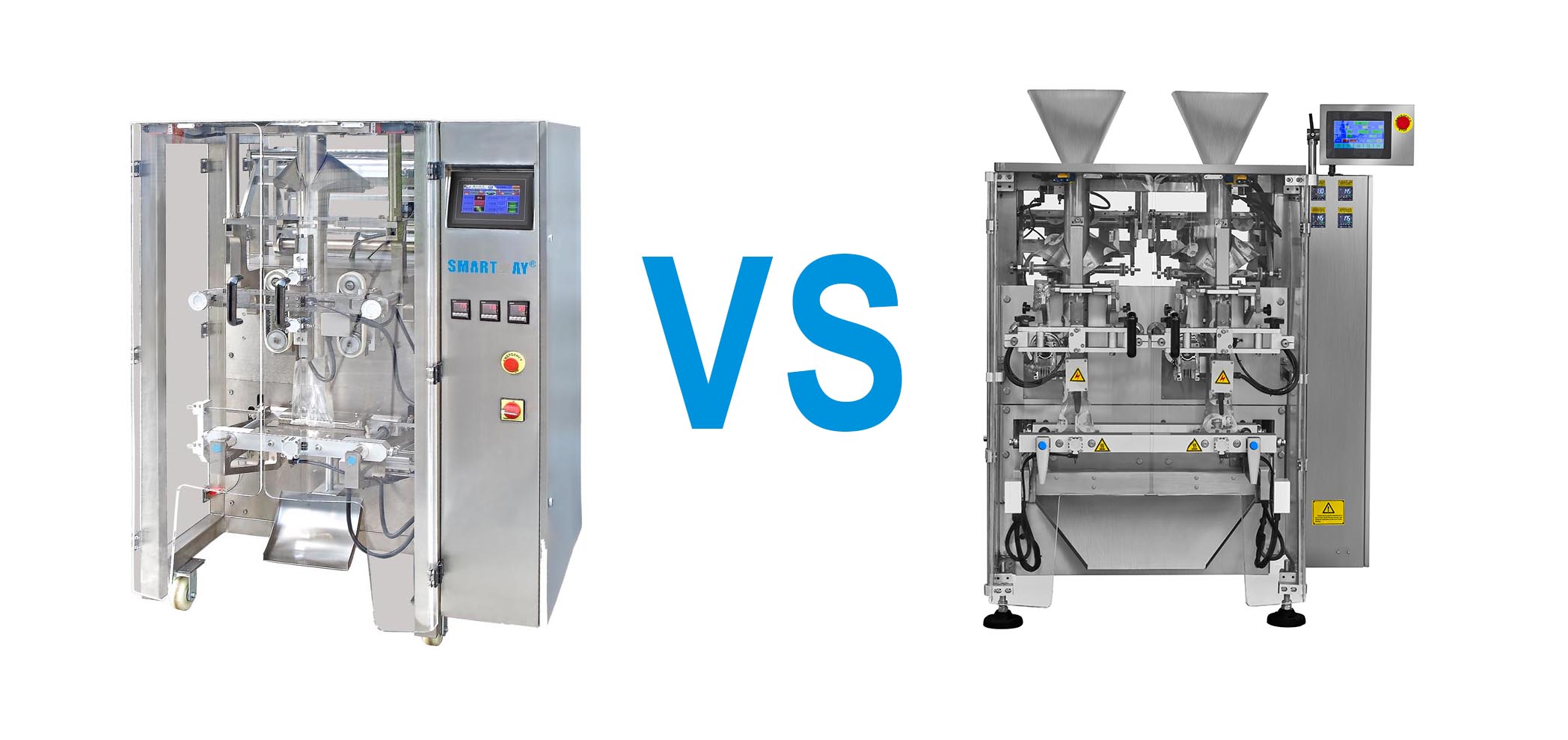

Comparatif des machines d'emballage VFFS haute vitesse

Pourquoi le choix d'un système VFFS est-il essentiel pour la production ?

Choisir la mauvaise machine VFFS peut vous coûter plus de 50 000 $ de productivité par an. Il existe trois principaux types de systèmes : à 2 servomoteurs et une voie, à 4 servomoteurs et une voie, et à deux voies. Comprendre les caractéristiques de chaque système vous aidera à choisir celui qui correspond le mieux à vos besoins d’emballage.

L'emballage d'aujourd'hui exige bien plus que de la simple rapidité. Les fabricants de produits alimentaires ont besoin d'équipements performants, adaptés à une large gamme de produits et garantissant une qualité optimale. L'essentiel est de s'assurer que les machines utilisées répondent à vos besoins spécifiques de production, aux caractéristiques de vos produits et à vos objectifs opérationnels.

Quelles sont les options de votre machine VFFS ?

2 servos à une voie : Performances fiables (70-80 sacs/minute)

La machine VFFS à 2 servomoteurs offre une cadence de production constante de 70 à 80 sachets par minute et une fiabilité éprouvée. Deux servomoteurs contrôlent le déroulement et le scellage du film, assurant une formation précise des sachets tout en garantissant une utilisation et une maintenance simplifiées.

Cette configuration est idéale pour les opérations produisant entre 33 600 et 38 400 sachets par poste de 8 heures. Le système excelle avec les produits standards comme le café, les noix et les en-cas, où la constance de la qualité prime sur la vitesse maximale. Sa simplicité d'utilisation le rend idéal pour les installations privilégiant la fiabilité et la facilité d'entretien.

4 servos à voie unique : Ingénierie de précision (80-120 sacs/minute)

La machine VFFS à 4 servomoteurs assure une cadence de 80 à 120 sachets par minute grâce à une commande servo avancée du suivi du film, du mouvement des mâchoires et des opérations de scellage. Quatre moteurs indépendants garantissent une précision et une adaptabilité supérieures pour différents produits et conditions.

Ce système produit de 38 400 à 57 600 sacs par poste de 8 heures, tout en garantissant une qualité constante exceptionnelle. Les servomoteurs supplémentaires permettent des réglages précis pour différents produits, réduisant ainsi les déchets et améliorant l’étanchéité par rapport aux systèmes plus simples.

VFFS à double voie : productivité maximale (130 à 150 sacs/minute au total)

Les systèmes à double voie traitent 65 à 75 sacs par minute par voie, pour un rendement combiné de 130 à 150 sacs par minute. Cette configuration double la productivité tout en nécessitant un espace au sol supplémentaire minimal par rapport aux systèmes à voie unique.

La capacité de production combinée atteint 62 400 à 72 000 sacs par poste de 8 heures, ce qui la rend indispensable pour les opérations à haut volume. Chaque ligne fonctionne indépendamment, offrant ainsi la flexibilité nécessaire pour traiter différents produits ou maintenir la production en cas de maintenance sur une ligne.

Dans les installations aux espaces restreints, l'optimisation de l'espace est cruciale. Les systèmes à double voie occupent généralement 50 % de surface au sol en plus tout en offrant une productivité supérieure de 80 à 90 %, maximisant ainsi le rendement par mètre carré. Cette efficacité les rend particulièrement intéressants pour les installations urbaines ou les entreprises en expansion.

Comment ces systèmes se comparent-ils en termes de performances réelles ?

Différences de vitesse et de capacité

La capacité de production varie considérablement selon les configurations. Le système à 2 servomoteurs, avec sa cadence stable de 70 à 80 sacs par minute, convient aux opérations dont la demande est constante, autour de 35 000 à 40 000 sacs par jour. Le système à 4 servomoteurs, avec sa cadence de 80 à 120 sacs par minute, répond aux besoins des installations nécessitant 40 000 à 60 000 sacs par jour, tout en garantissant une précision de qualité.

Les systèmes à double voie sont adaptés aux opérations à haut volume, avec des volumes dépassant 65 000 sacs par jour. Leur capacité de 130 à 150 sacs par minute permet de répondre à une demande que les systèmes à voie unique ne peuvent satisfaire efficacement, notamment sur les marchés exigeant une réponse rapide à la demande des consommateurs.

Les performances réelles dépendent des caractéristiques du produit et des facteurs opérationnels. Les produits fluides comme les grains de café atteignent généralement des vitesses élevées, tandis que les produits collants ou fragiles peuvent nécessiter des vitesses réduites pour préserver leur qualité. Les conditions environnementales influent également sur les vitesses réalisables.

Facteurs de qualité et de flexibilité

La qualité et la constance des joints sont améliorées grâce à un contrôle servo accru. Le système à 2 servos assure une étanchéité fiable pour la plupart des applications, avec une variation acceptable. La configuration à 4 servos offre une constance supérieure grâce à un contrôle précis de la pression et du temps, réduisant ainsi les rebuts et améliorant la durée de conservation.

La flexibilité des produits s'accroît avec la sophistication des servomoteurs. Les systèmes simples à deux servomoteurs gèrent efficacement les produits standards, mais peuvent rencontrer des difficultés pour les applications complexes. Le système à quatre servomoteurs prend en charge une grande variété de produits, de types de films et de formats de sachets, tout en maintenant des vitesses et des normes de qualité élevées.

L'efficacité des changements de format influe considérablement sur la productivité quotidienne. Les changements de produits de base nécessitent 15 à 30 minutes sur tous les systèmes, tandis que les changements de format bénéficient d'une précision à 4 servomoteurs grâce à des réglages automatisés. Les systèmes à double voie requièrent des changements de format coordonnés, mais conservent 50 % de leur productivité lors des réglages sur une seule voie.

Quel système répond le mieux à vos besoins spécifiques ?

Quand les systèmes à 2 servos excellent

Les entreprises produisant quotidiennement entre 35 000 et 45 000 sachets avec des produits de qualité constante bénéficient de la fiabilité des systèmes à deux servomoteurs. Ces systèmes conviennent parfaitement aux produits de grignotage, aux emballages de café et aux produits secs, pour lesquels une performance éprouvée prime sur les fonctionnalités de pointe.

Les entreprises à poste unique ou disposant d'opérateurs expérimentés apprécient la simplicité d'entretien et d'utilisation. La faible complexité réduit les besoins en formation tout en garantissant des résultats fiables conformes à la plupart des normes de qualité d'emballage.

Les entreprises soucieuses des coûts apprécient l'équilibre entre performances et investissement offert par le système à deux servomoteurs. Lorsque la vitesse maximale n'est pas requise, cette configuration garantit des performances fiables sans surdimensionnement pour les applications ne nécessitant pas de fonctionnalités avancées.

Avantages du système à 4 servos

Les opérations nécessitant la production de 45 000 à 65 000 sacs par jour, avec des normes de qualité exigeantes, tirent pleinement parti de la précision des systèmes à 4 servomoteurs. Ces systèmes excellent lorsqu'il est impératif de maintenir une performance élevée et constante, quelles que soient les conditions et la variété des produits.

Les gammes de produits haut de gamme justifient l'investissement dans un système à 4 servomoteurs grâce à une qualité de présentation supérieure et à une réduction des déchets. Le contrôle précis garantit des performances optimales, même avec des films exigeants et des produits fragiles qui seraient endommagés par des systèmes plus simples.

Les systèmes à 4 servomoteurs, conçus pour évoluer, sont particulièrement intéressants pour les entreprises en pleine croissance. À mesure que les gammes de produits s'élargissent et que les exigences de qualité augmentent, cette plateforme offre des fonctionnalités avancées sans nécessiter un remplacement complet du système.

Applications des systèmes à double voie

Les opérations à haut volume, dépassant 70 000 sacs par jour, nécessitent une capacité à double voie. Ces systèmes deviennent indispensables lorsque les voies uniques ne permettent pas un débit suffisant, notamment pour les grandes marques confrontées à une demande élevée et constante.

Les gains d'efficacité en matière de main-d'œuvre justifient les investissements dans des environnements à coûts élevés. Un seul opérateur gérant 130 à 150 sacs par minute offre une productivité exceptionnelle par rapport à l'exploitation de plusieurs systèmes à voie unique nécessitant du personnel supplémentaire.

Les impératifs de continuité de la production privilégient la redondance à deux voies. Les opérations critiques, où les arrêts engendrent des coûts importants, bénéficient d'un fonctionnement continu pendant la maintenance ou en cas de problèmes imprévus affectant une voie en particulier.

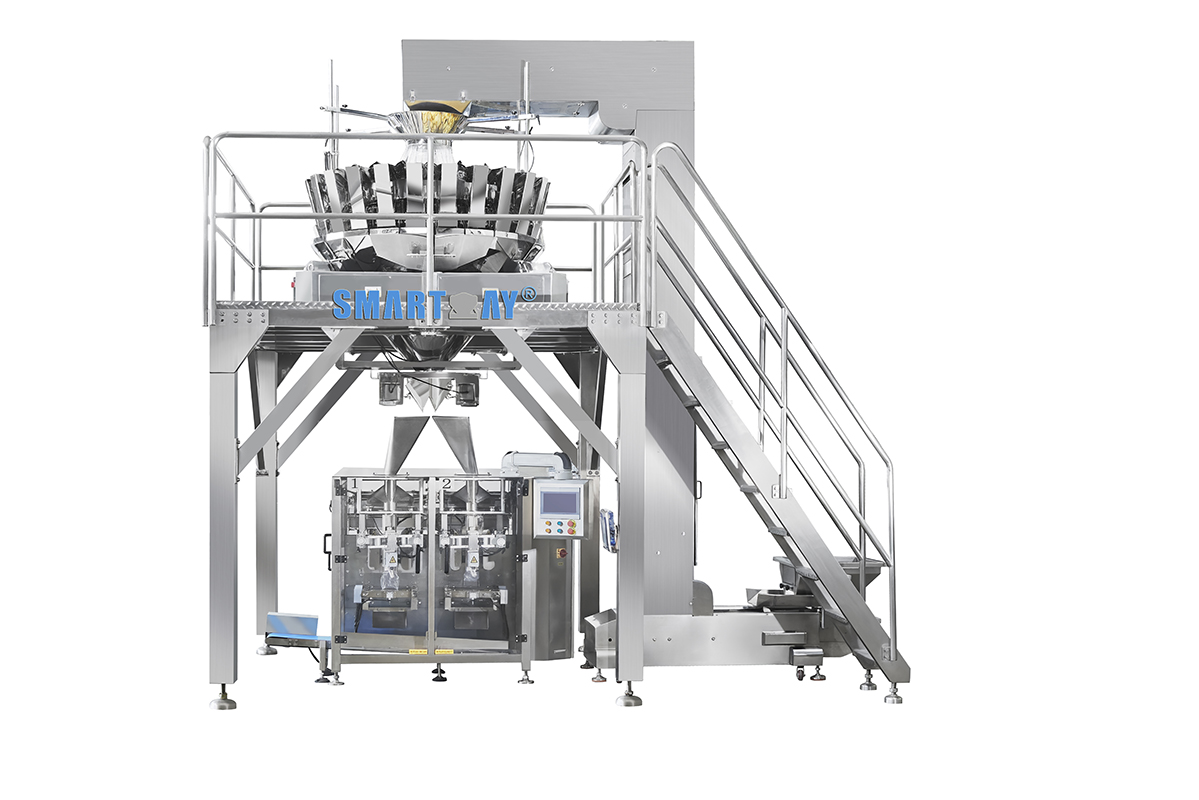

Comment ces systèmes s'intègrent-ils à votre ligne de production complète ?

Exigences en matière d'équipement en amont

Le choix de la peseuse multi-têtes varie selon le type de système. Les systèmes à 2 servomoteurs sont parfaitement adaptés aux peseuses à 10-14 têtes, assurant un débit de produit adéquat. Les systèmes à 4 servomoteurs bénéficient de peseuses à 14-16 têtes pour optimiser leur vitesse. Les systèmes à double voie requièrent soit deux peseuses, soit une seule unité haute capacité avec une distribution appropriée.

La capacité des convoyeurs doit correspondre au débit du système afin d'éviter les goulots d'étranglement. Les systèmes à une voie nécessitent des convoyeurs standard avec capacité de surcharge, tandis que les systèmes à deux voies requièrent des convoyeurs améliorés ou un système d'alimentation double pour gérer efficacement le débit de produit plus élevé.

Considérations en aval

Les exigences en matière d'emballage varient selon le niveau de production. Les systèmes à une voie fonctionnent avec des encaisseuses traditionnelles à une cadence de 15 à 25 caisses par minute. Les systèmes à deux voies produisant 130 à 150 sachets par minute nécessitent un équipement à grande vitesse capable de traiter plus de 30 caisses par minute.

L'intégration du contrôle qualité demeure essentielle quelle que soit la configuration. Les systèmes de détection de métaux et de contrôle pondéral doivent s'adapter aux cadences de production sans constituer des facteurs limitants. Les systèmes à double voie peuvent nécessiter une inspection individuelle pour chaque voie ou des systèmes combinés sophistiqués.

Quels éléments doivent guider votre décision finale d'investissement ?

Lignes directrices fondées sur le volume

Les exigences de production journalière fournissent des indications claires pour le choix du système. Pour une production inférieure à 45 000 sacs, la fiabilité d'un système à 2 servomoteurs est généralement suffisante. Entre 45 000 et 65 000 sacs, l'investissement dans un système à 4 servomoteurs est souvent justifié pour une capacité accrue. Les volumes supérieurs à 70 000 sacs nécessitent généralement une capacité à deux voies.

La planification de la croissance influence la valeur à long terme. Des estimations prudentes suggèrent de choisir des systèmes disposant d'une capacité excédentaire de 20 à 30 % afin de permettre l'expansion sans remplacement immédiat. La plateforme à 4 servomoteurs offre souvent une meilleure évolutivité que la mise à niveau depuis des systèmes à 2 servomoteurs.95

Besoins en matière de qualité et de flexibilité

La complexité du produit influe considérablement sur les exigences du système. Les produits à écoulement libre standard fonctionnent avec n'importe quelle configuration, tandis que les produits complexes nécessitent une précision à 4 servomoteurs. Les opérations gérant plusieurs types de produits privilégient les systèmes avancés pour une efficacité de changement de format optimale.

Les normes de qualité influencent les critères de sélection. Les exigences de base en matière d'emballage conviennent aux systèmes à 2 servomoteurs, tandis que les produits haut de gamme justifient souvent l'investissement dans 4 servomoteurs pour une présentation homogène. Les applications critiques peuvent nécessiter une redondance à deux voies pour garantir la continuité de l'alimentation.

Considérations opérationnelles

Les contraintes liées aux installations influent sur le choix du système. Dans les espaces restreints, l'efficacité d'un système à double voie est privilégiée pour une productivité maximale par mètre carré. Les capacités de maintenance ont un impact sur la tolérance à la complexité : les installations disposant d'un support technique limité tirent profit de systèmes à deux servomoteurs plus simples.

La disponibilité de la main-d'œuvre influe sur le choix du niveau d'automatisation. Les entreprises disposant de techniciens qualifiés peuvent optimiser les avantages des systèmes à 4 servomoteurs ou à double voie, tandis que celles dont les opérateurs bénéficient d'une formation de base privilégieront la simplicité d'un système à 2 servomoteurs pour des résultats constants.

Comment maximiser le rendement de votre investissement VFFS ?

L'expertise technique de Smart Weigh garantit des performances optimales quelle que soit la configuration. Notre technologie servo assure une performance constante, que vous optiez pour une fiabilité de 70 sacs par minute ou une productivité de 150 sacs par minute sur deux voies. L'intégration complète avec les peseuses, les convoyeurs et les systèmes de contrôle qualité garantit un fonctionnement sans faille.

Nos garanties de performance soutiennent nos engagements en matière de rapidité et de qualité, grâce à un service d'assistance complet. Nos conseils techniques vous aident à adapter les capacités du système à vos besoins spécifiques, assurant ainsi un retour sur investissement optimal et préparant votre activité à une croissance et un succès futurs.

Un système VFFS adapté transforme votre processus d'emballage, d'un centre de coûts à un atout concurrentiel. Comprendre les capacités et les applications de chaque configuration vous permet de choisir un équipement répondant à vos besoins actuels tout en soutenant vos objectifs commerciaux à long terme grâce à une automatisation d'emballage fiable et efficace.

Smart Weigh est un leader mondial des systèmes de pesage de haute précision et d'emballage intégrés, utilisé par plus de 1 000 clients et plus de 2 000 lignes d'emballage à travers le monde. Grâce à notre assistance locale en Indonésie, en Europe, aux États-Unis et aux Émirats arabes unis , nous fournissons des solutions clés en main pour les lignes d'emballage, de l'alimentation à la palettisation.

Lien rapide

Machine d'emballage