Tento integrovaný systém, navržený speciálně pro snídaňové cereálie, granoly a podobné suché potraviny, dosahuje nebývalé úrovně automatizace a snižuje požadavky na lidský zásah až o 85 % ve srovnání s alternativami ručního provozu.

ODESLAT POPTÁVKU NYNÍ

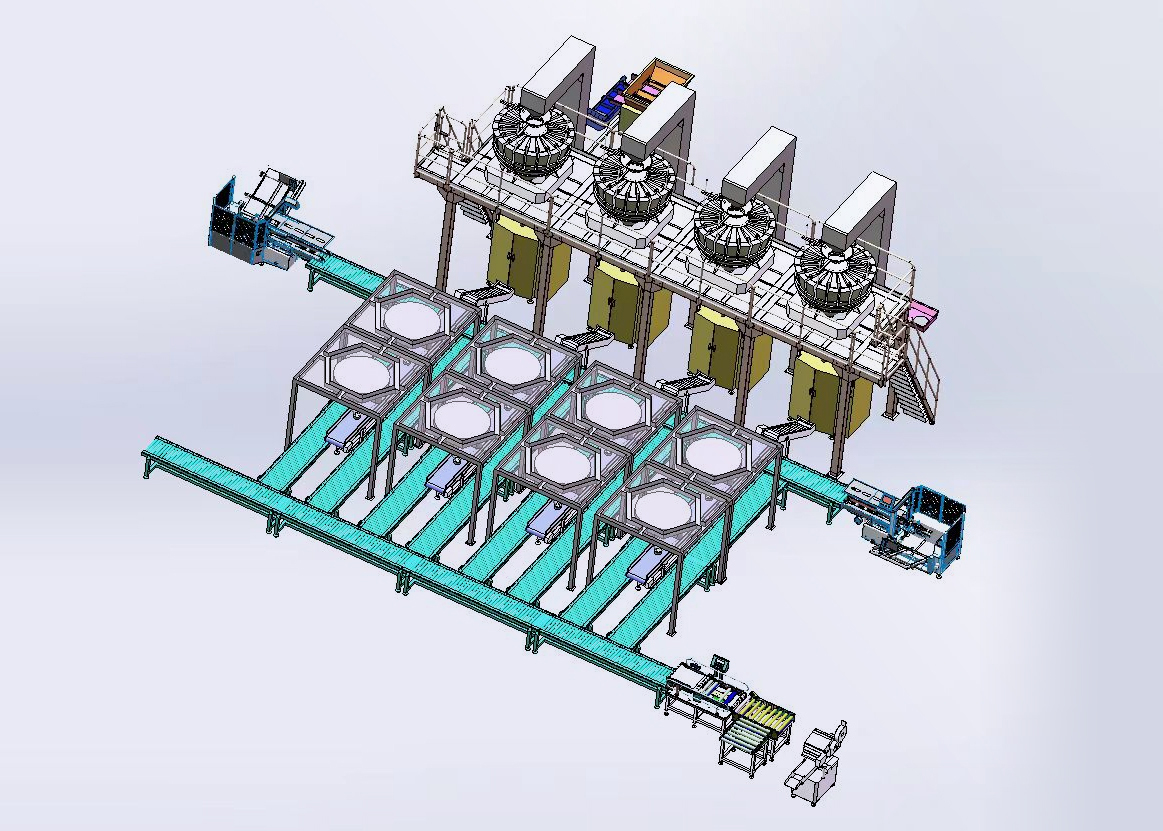

Náš plně automatický balicí systém, který je v popředí technologie balení cereálií, představuje významný pokrok oproti konvenčním balicím řešením. Tento integrovaný systém, navržený speciálně pro snídaňové cereálie, granoly a podobné suché potraviny, dosahuje nebývalé úrovně automatizace a snižuje požadavky na lidský zásah až o 85 % ve srovnání s alternativami ručního provozu.

Architektura systému využívá pokročilou integraci PLC napříč všemi komponentami, což vytváří plynulý výrobní tok od počátečního podávání produktu až po paletizaci. Naše patentovaná synchronizační technologie udržuje optimální komunikaci mezi komponenty, čímž eliminuje mikrozastavení a ztráty efektivity, které jsou běžné v systémech s různorodými řídicími mechanismy. Data o výrobě v reálném čase jsou průběžně analyzována naším adaptivním řídicím systémem a automaticky upravuje parametry tak, aby byl udržen optimální výkon i přes změny v charakteristikách produktu nebo podmínkách prostředí.

1. Systém korečkového dopravníku

2. Vysoce přesná vícehlavá váha

3. Ergonomická podpůrná platforma

4. Pokročilý vertikální stroj na plnění a uzavírání formulářů

5. Stanice kontroly kvality

6. Vysokorychlostní výstupní dopravník

7. Automatický boxovací systém

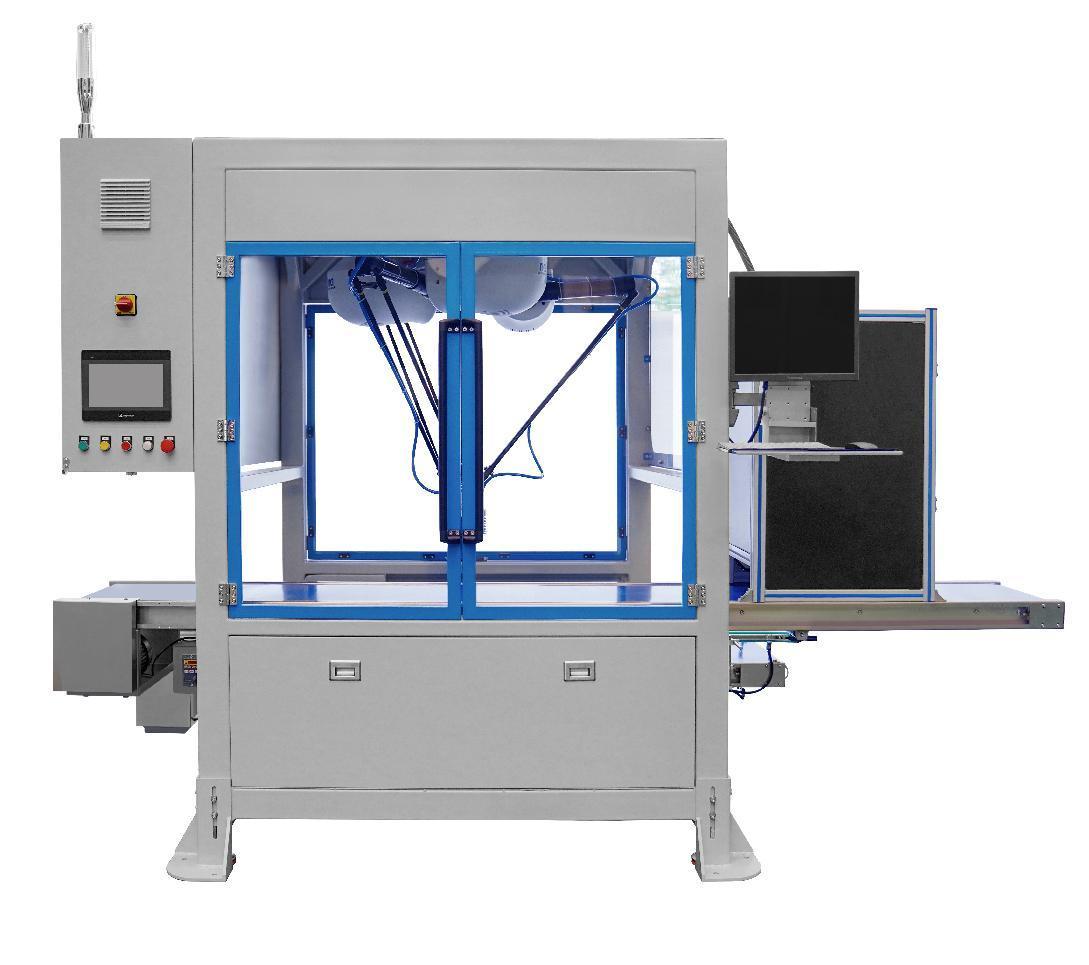

8. Jednotka Delta Robot Pick-and-Place

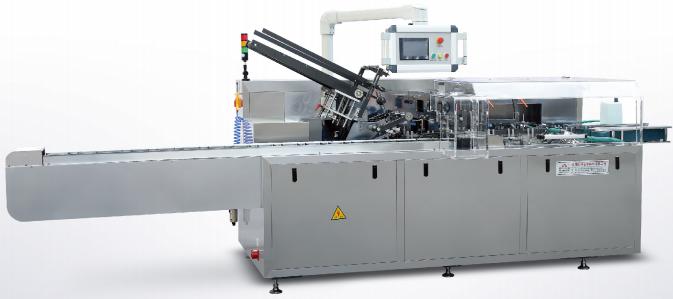

9. Inteligentní kartonovací stroj a uzavírací stroj na kartony

10. Integrovaný paletizační systém

| Hmotnost | 100–2000 gramů |

| Rychlost | 30–180 balení/min (v závislosti na modelu stroje), 5–8 kartonů/min |

| Styl tašky | Polštářový vak, vak s klínkem |

| Velikost tašky | Délka 160-350 mm, šířka 80-250 mm |

| Filmový materiál | Laminovaná fólie, jednovrstvá fólie |

| Tloušťka filmu | 0,04–0,09 mm |

| Kontrolní trest | 7" nebo 9,7" dotyková obrazovka |

| Napájecí zdroj | 220 V/50 Hz nebo 60 Hz |

1. Systém korečkového dopravníku

◆ Šetrné zacházení s produktem minimalizuje lámání jemných kousků obilovin

◆ Uzavřená konstrukce zabraňuje kontaminaci a snižuje prašnost

◆ Efektivní vertikální doprava maximalizuje využití podlahové plochy

◆ Nízké nároky na údržbu se samočisticími schopnostmi

◆ Nastavitelná regulace rychlosti pro přizpůsobení požadavkům výrobní linky

2. Vysoce přesná vícehlavá váha

◆ Přesnost 99,9 % zaručuje konzistentní hmotnost balíků

◆ Rychlé vážicí cykly (až 120 vážení za minutu)

◆ Přizpůsobitelná kontrola porcí pro různé velikosti balení

◆ Automatická kalibrace udržuje přesnost v průběhu celé výroby

◆ Systém správy receptur umožňuje rychlou změnu produktů

3. Ergonomická podpůrná platforma

◆ Nastavitelná výška snižuje únavu obsluhy

◆ Integrované bezpečnostní zábradlí splňuje všechny bezpečnostní předpisy na pracovišti

◆ Antivibrační konstrukce zajišťuje stabilitu a přesný provoz

◆ Beznástrojové přístupové body pro údržbu minimalizují prostoje

4. Pokročilý vertikální stroj na plnění a uzavírání formulářů

◆ Vysokorychlostní balení (až 120 sáčků za minutu)

◆ Více možností stylu tašky (polštářová, s klínkem)

◆ Rychlovýměnné role fólie s automatickým spojováním

◆ Možnost proplachování plynem pro delší trvanlivost

◆ Servopohon zajišťuje přesnost a dokonalé utěsnění pokaždé

5. Stanice kontroly kvality

◆ Detektor kovů pro maximální bezpečnost potravin

◆ Validace kontrolní váhy eliminuje podváhu/nadváhu balíků

◆ Automatický mechanismus odmítnutí nevyhovujících balíků

6. Řetězový výstupní dopravník

◆ Plynulý přechod produktu mezi fázemi balení

◆ Akumulační schopnosti tlumí výkyvy produkce

◆ Modulární design se přizpůsobuje požadavkům na uspořádání zařízení

◆ Pokročilý systém sledování udržuje orientaci balíku

◆ Snadno čistitelné povrchy splňují normy bezpečnosti potravin

7. Automatický boxovací systém

◆ Konfigurovatelné vzory obalů pro různé maloobchodní požadavky

◆ Integrovaný montér krabic s aplikací tavného lepidla

◆ Vysokorychlostní provoz (až 30 kusů za minutu)

◆ Rychlovýměnné nástroje pro krabice různých velikostí

8. Jednotka Delta Robot Pick-and-Place

◆ Ultrarychlý provoz (až 60 odběrů za minutu pro balení o hmotnosti 500 g)

◆ Přesné umístění s vizuální navigací

◆ Chytré plánování tras minimalizuje pohyb pro energetickou účinnost

◆ Flexibilní programování zvládá více typů pouzder

◆ Kompaktní rozměry optimalizují prostor v továrně

9. Inteligentní kartonovací stroj

◆ Automatické podávání a formování kartonů

◆ Ověření vložení produktu eliminuje prázdné kartony

◆ Vysokorychlostní provoz s minimálními prostoji

◆ Variabilní velikosti kartonů bez rozsáhlého přestavování

10. Integrovaný paletizační systém

◆ Více možností paletového vzoru pro optimální stabilitu

◆ Automatické dávkování palet a balicí stroj

◆ Integrovaná aplikace pro označování pro sledování logistiky

◆ Software pro optimalizaci nákladu maximalizuje efektivitu přepravy

◆ Uživatelsky přívětivé rozhraní pro programování vzorů

1. Jaká úroveň technických znalostí je vyžadována pro provoz tohoto balicího systému?

Jeden operátor s 3–5denním zaškolením může efektivně spravovat celý systém prostřednictvím centralizovaného rozhraní HMI. Systém obsahuje intuitivní ovládání pomocí dotykové obrazovky se třemi úrovněmi přístupu: Operátor (základní funkce), Supervizor (úpravy parametrů) a Technik (údržba a diagnostika). Pro pokročilé řešení problémů je k dispozici vzdálená podpora.

2. Jak systém zpracovává různé typy obilovin?

Systém ukládá až 200 receptur produktů se specifickými parametry pro každý druh obilovin. Patří mezi ně optimální rychlosti podávání, vibrační vzorce pro vícehlavou váhu, nastavení teploty a tlaku těsnění a parametry manipulace specifické pro daný produkt. Změny produktů se provádějí prostřednictvím rozhraní HMI s automatickými mechanickými úpravami vyžadujícími minimální manuální zásah.

3. Jaká je typická doba návratnosti investic u tohoto balicího systému?

Doba návratnosti investic se obvykle pohybuje v rozmezí 16–24 měsíců v závislosti na objemu výroby a aktuální efektivitě balení. Mezi klíčové faktory přispívající k návratnosti investic patří snížení počtu pracovních sil (průměrné snížení o 68 %), zvýšení výrobní kapacity (průměrné zlepšení o 37 %), snížení množství odpadu (průměrné snížení o 23 %) a zlepšení konzistence balení, což vede k menšímu počtu odmítnutí v maloobchodě. Náš technický prodejní tým vám může poskytnout analýzu návratnosti investic na míru na základě vašich specifických výrobních požadavků.

4. Jaká preventivní údržba je nutná?

Technologie prediktivní údržby systému snižuje tradiční plánovanou údržbu o 35 %. Požadovaná údržba zahrnuje především kontrolu těsnicích čelistí každých 250 provozních hodin, měsíční ověření kalibrace váhy a čtvrtletní kontroly pneumatického systému. Veškeré požadavky na údržbu jsou monitorovány a plánovány prostřednictvím rozhraní HMI, které poskytuje podrobné postupy údržby s vizuálními návody.

KONTAKTUJTE NÁS

Budova B, průmyslový park Kunxin, č. 55, silnice Dong Fu, město Dongfeng, město Zhongshan, provincie Guangdong, Čína, 528425

Získejte nezávaznou cenovou nabídku hned teď!

Autorská práva © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Všechna práva vyhrazena