Dieses integrierte System wurde speziell für Frühstückszerealien, Granola und ähnliche trockene Lebensmittel entwickelt und erreicht einen beispiellosen Automatisierungsgrad, wodurch der Bedarf an menschlichem Eingreifen im Vergleich zu manuellen Alternativen um bis zu 85 % reduziert wird.

JETZT ANFRAGE SENDEN

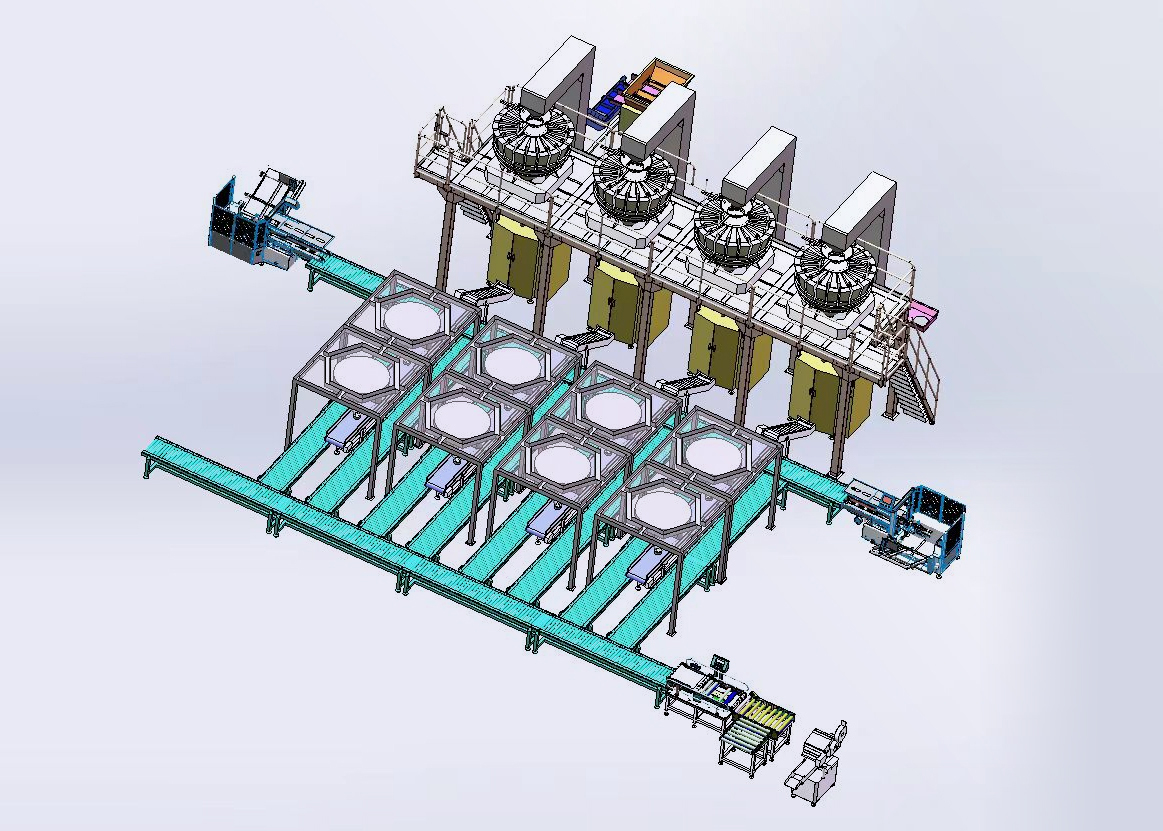

Unser vollautomatisches Verpackungssystem ist führend in der Cerealien-Verpackungstechnologie und stellt einen deutlichen Fortschritt gegenüber herkömmlichen Verpackungslösungen dar. Dieses integrierte System wurde speziell für Frühstückszerealien, Granola und ähnliche Trockenprodukte entwickelt und erreicht einen beispiellosen Automatisierungsgrad. Dadurch wird der menschliche Eingriff im Vergleich zu manuellen Alternativen um bis zu 85 % reduziert.

Die Systemarchitektur nutzt eine fortschrittliche SPS-Integration aller Komponenten und sorgt so für einen nahtlosen Produktionsablauf von der Produktzuführung bis zur Palettierung. Unsere proprietäre Synchronisationstechnologie sorgt für eine optimale Kommunikation zwischen den Komponenten und verhindert so die bei Systemen mit unterschiedlichen Steuerungsmechanismen üblichen Mikrostopps und Effizienzverluste. Unser adaptives Steuerungssystem analysiert kontinuierlich Echtzeit-Produktionsdaten und passt die Parameter automatisch an, um trotz unterschiedlicher Produkteigenschaften oder Umgebungsbedingungen eine optimale Leistung zu gewährleisten.

1. Becherwerk

2. Hochpräzise Mehrkopfwaage

3. Ergonomische Stützplattform

4. Fortschrittliche vertikale Form-, Füll- und Verschließmaschine

5. Qualitätskontrollstation

6. Hochgeschwindigkeits-Ausgabeförderer

7. Automatisches Boxsystem

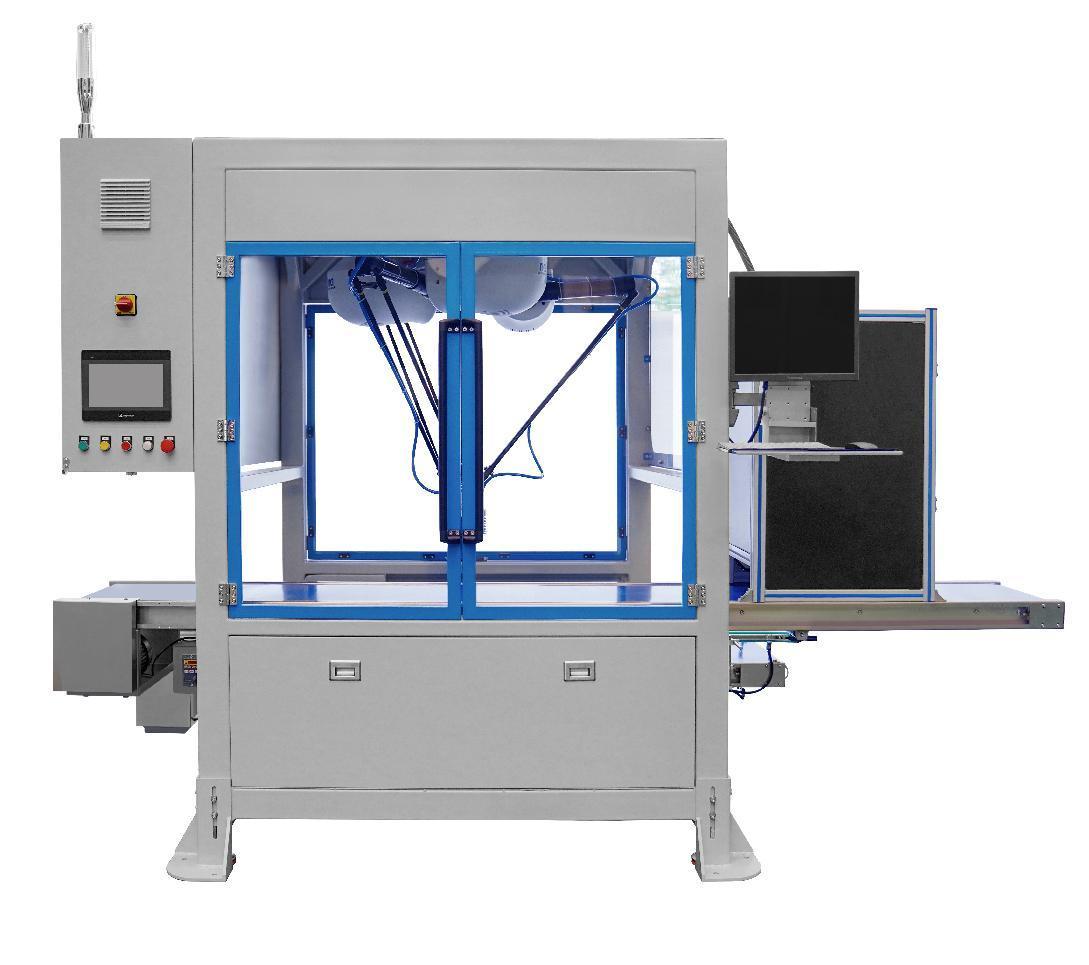

8. Delta-Roboter-Pick-and-Place-Einheit

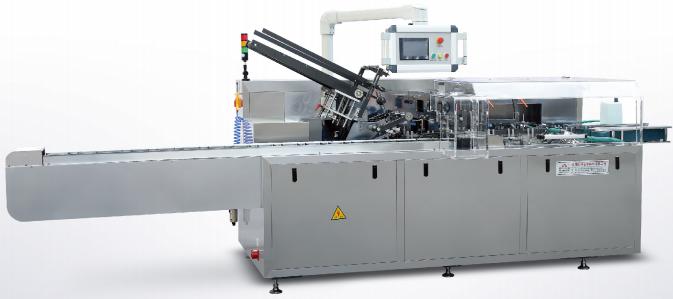

9. Intelligente Kartoniermaschine und Kartonverschließer

10. Integriertes Palettiersystem

| Gewicht | 100-2000 Gramm |

| Geschwindigkeit | 30–180 Packungen/min (abhängig vom Maschinenmodell), 5–8 Kartons/min |

| Taschenstil | Kissenbeutel, Seitenfaltenbeutel |

| Taschengröße | Länge 160-350mm, Breite 80-250mm |

| Filmmaterial | Laminierte Folie, Einschichtfolie |

| Filmdicke | 0,04-0,09 mm |

| Kontrollstrafe | 7" oder 9,7" Touchscreen |

| Stromversorgung | 220 V/50 Hz oder 60 Hz |

1. Becherwerk

◆ Schonende Produktbehandlung minimiert den Bruch empfindlicher Getreidestücke

◆ Geschlossenes Design verhindert Verunreinigungen und reduziert Staub

◆ Effizienter vertikaler Transport maximiert die Bodenflächenausnutzung

◆ Geringer Wartungsaufwand dank Selbstreinigungsfunktion

◆ Einstellbare Geschwindigkeitsregelung zur Anpassung an die Anforderungen der Produktionslinie

2. Hochpräzise Mehrkopfwaage

◆ 99,9 % Genauigkeit garantiert gleichbleibende Paketgewichte

◆ Schnelle Wiegezyklen (bis zu 120 Wiegungen pro Minute)

◆ Anpassbare Portionskontrolle für verschiedene Packungsgrößen

◆ Automatische Kalibrierung sorgt für Präzision während der gesamten Produktion

◆ Rezepturverwaltungssystem ermöglicht schnelle Produktwechsel

3. Ergonomische Stützplattform

◆ Einstellbare Höheneinstellungen verringern die Ermüdung des Bedieners

◆ Integrierte Sicherheitsgeländer erfüllen alle Arbeitsschutzvorschriften

◆ Antivibrationsdesign sorgt für Stabilität und präzisen Betrieb

◆ Werkzeuglose Wartungszugangspunkte minimieren Ausfallzeiten

4. Fortschrittliche vertikale Form-, Füll- und Verschließmaschine

◆ Hochgeschwindigkeitsverpackung (bis zu 120 Beutel pro Minute)

◆ Mehrere Taschenstiloptionen (Kissen, mit Seitenfalten)

◆ Schnellwechsel-Folienrollen mit automatischem Spleißen

◆ Gasspülfähigkeit für längere Haltbarkeit

◆ Servogesteuerte Präzision sorgt jedes Mal für perfekte Abdichtungen

5. Qualitätskontrollstation

◆ Metalldetektionsfunktionen für maximale Lebensmittelsicherheit

◆ Die Validierung der Kontrollwaage eliminiert unter-/übergewichtige Pakete

◆ Automatischer Ablehnungsmechanismus für nicht konforme Pakete

6. Kettenausgabeförderer

◆ Reibungsloser Produktübergang zwischen den Verpackungsstufen

◆ Akkumulationskapazitäten puffern Produktionsschwankungen

◆ Modulares Design passt sich den Anforderungen der Anlagengestaltung an

◆ Erweitertes Tracking-System behält die Paketausrichtung bei

◆ Leicht zu reinigende Oberflächen erfüllen die Lebensmittelsicherheitsstandards

7. Automatisches Boxsystem

◆ Konfigurierbare Kartonmuster für unterschiedliche Einzelhandelsanforderungen

◆ Integrierter Kartonaufrichter mit Heißkleberauftrag

◆ Hochgeschwindigkeitsbetrieb (bis zu 30 Fälle pro Minute)

◆ Schnellwechselwerkzeuge für mehrere Kartongrößen

8. Delta-Roboter-Pick-and-Place-Einheit

◆ Ultraschneller Betrieb (bis zu 60 Picks pro Minute für 500-g-Pakete)

◆ Vision-geführte Präzision für perfekte Platzierung

◆ Intelligente Pfadplanung minimiert Bewegungen und sorgt so für Energieeffizienz

◆ Flexible Programmierung verarbeitet mehrere Pakettypen

◆ Kompakte Stellfläche optimiert die Fabrikfläche

9. Intelligente Kartoniermaschine

◆ Automatische Kartonzuführung und -bildung

◆ Durch die Überprüfung der Produkteinfügung werden leere Kartons eliminiert

◆ Hochgeschwindigkeitsbetrieb mit minimalen Ausfallzeiten

◆ Variable Kartongrößen ohne aufwendige Umstellung

10. Integriertes Palettiersystem

◆ Mehrere Palettenmusteroptionen für optimale Stabilität

◆ Automatische Palettenausgabe und Stretchverpackung

◆ Integrierte Etikettenanwendung zur Logistikverfolgung

◆ Software zur Ladungsoptimierung maximiert die Versandeffizienz

◆ Benutzerfreundliche Musterprogrammierschnittstelle

1. Welches Maß an technischem Fachwissen ist für den Betrieb dieses Verpackungssystems erforderlich?

Ein einzelner Bediener kann nach 3-5 Tagen Schulung das gesamte System effizient über die zentrale HMI-Schnittstelle verwalten. Das System verfügt über eine intuitive Touchscreen-Steuerung mit drei Zugriffsebenen: Bediener (Grundfunktionen), Supervisor (Parameteranpassungen) und Techniker (Wartung und Diagnose). Für erweiterte Fehlerbehebung steht Fernunterstützung zur Verfügung.

2. Wie geht das System mit unterschiedlichen Getreideproduktarten um?

Das System speichert bis zu 200 Produktrezepte mit spezifischen Parametern für jede Getreidesorte. Dazu gehören optimale Fördergeschwindigkeiten, Vibrationsmuster für die Mehrkopfwaage, Einstellungen für Siegeltemperatur und -druck sowie produktspezifische Handhabungsparameter. Produktwechsel erfolgen über die Bedienoberfläche mit automatisierten mechanischen Anpassungen, die nur minimale manuelle Eingriffe erfordern.

3. Wie lang ist die typische Amortisationszeit für dieses Verpackungssystem?

Die Amortisationszeiträume liegen typischerweise zwischen 16 und 24 Monaten, abhängig vom Produktionsvolumen und der aktuellen Verpackungseffizienz. Wichtige Faktoren für den ROI sind Arbeitseinsparungen (durchschnittlich 68 %), erhöhte Produktionskapazitäten (durchschnittlich 37 %), weniger Abfall (durchschnittlich 23 %) und eine verbesserte Verpackungskonsistenz, die zu weniger Reklamationen im Einzelhandel führt. Unser technisches Vertriebsteam erstellt Ihnen gerne eine individuelle ROI-Analyse basierend auf Ihren spezifischen Produktionsanforderungen.

4. Welche vorbeugende Wartung ist erforderlich?

Die vorausschauende Wartungstechnologie des Systems reduziert den Aufwand für herkömmliche planmäßige Wartungen um 35 %. Die erforderlichen Wartungsarbeiten umfassen im Wesentlichen eine Inspektion der Siegelbacken alle 250 Betriebsstunden, eine monatliche Überprüfung der Waagenkalibrierung und vierteljährliche Überprüfungen des pneumatischen Systems. Alle Wartungsanforderungen werden über die Bedieneroberfläche (HMI) überwacht und geplant, die schrittweise Wartungsabläufe mit visuellen Anleitungen bietet.

KONTAKTIEREN SIE UNS

Gebäude B, Kunxin-Industriepark, Nr. 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Provinz Guangdong, China, 528425

Jetzt kostenloses Angebot anfordern!

Copyright © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle Rechte vorbehalten