Conçu spécifiquement pour les céréales de petit-déjeuner, les granolas et les produits alimentaires secs similaires, ce système intégré atteint des niveaux d'automatisation sans précédent, réduisant les besoins d'intervention humaine jusqu'à 85 % par rapport aux alternatives de fonctionnement manuel.

ENVOYER UNE DEMANDE MAINTENANT

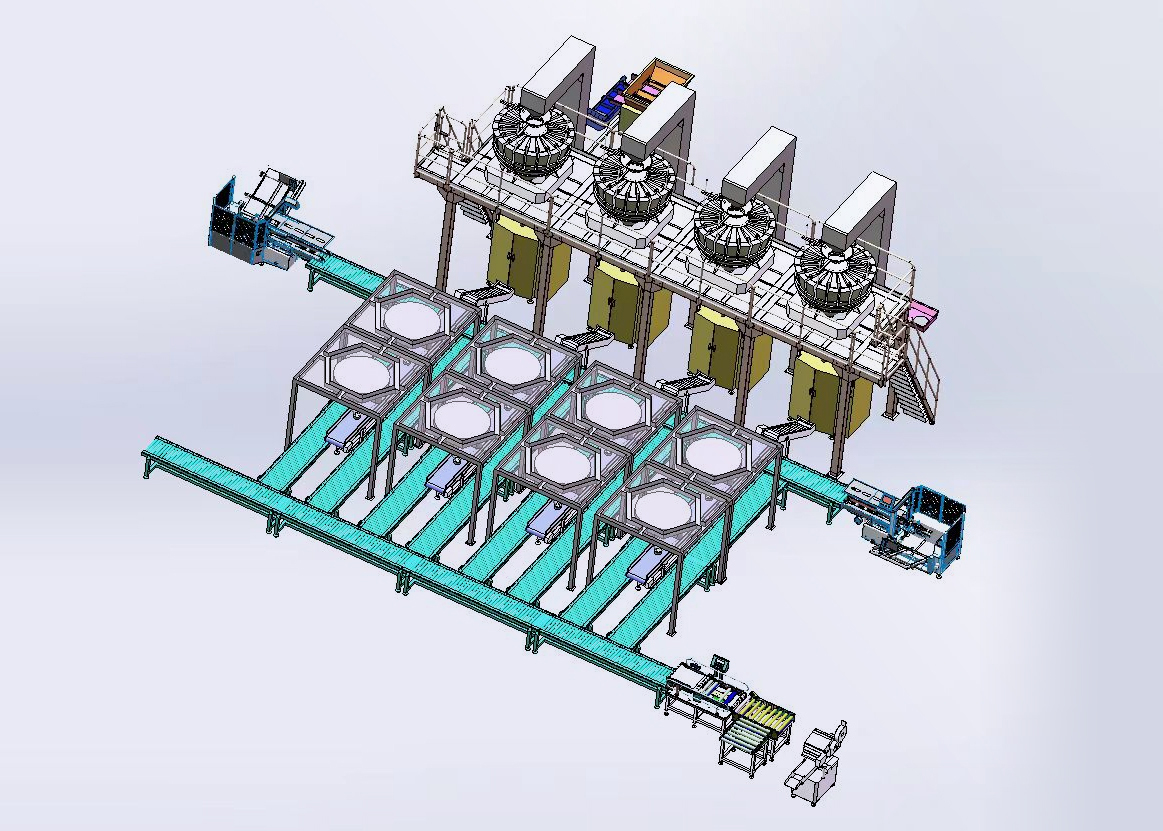

À la pointe de la technologie de conditionnement des céréales, notre système d'emballage entièrement automatique représente une avancée significative par rapport aux solutions d'emballage conventionnelles. Conçu spécifiquement pour les céréales de petit-déjeuner, les granolas et autres produits alimentaires secs similaires, ce système intégré atteint des niveaux d'automatisation sans précédent, réduisant jusqu'à 85 % les besoins en intervention humaine par rapport aux solutions manuelles.

L'architecture du système utilise une intégration PLC avancée pour tous les composants, créant un flux de production fluide, de l'alimentation initiale des produits à la palettisation. Notre technologie de synchronisation exclusive assure une communication optimale entre les composants, éliminant ainsi les micro-arrêts et les pertes d'efficacité fréquents dans les systèmes dotés de mécanismes de contrôle disparates. Les données de production en temps réel sont analysées en continu par notre système de contrôle adaptatif, qui ajuste automatiquement les paramètres pour maintenir des performances optimales malgré les variations des caractéristiques des produits ou des conditions environnementales.

1. Système de convoyeur à godets

2. Peseuse multi-têtes de haute précision

3. Plateforme de soutien ergonomique

4. Machine de formage, remplissage et scellage verticale avancée

5. Poste d'inspection de contrôle qualité

6. Convoyeur de sortie à grande vitesse

7. Système de boxe automatique

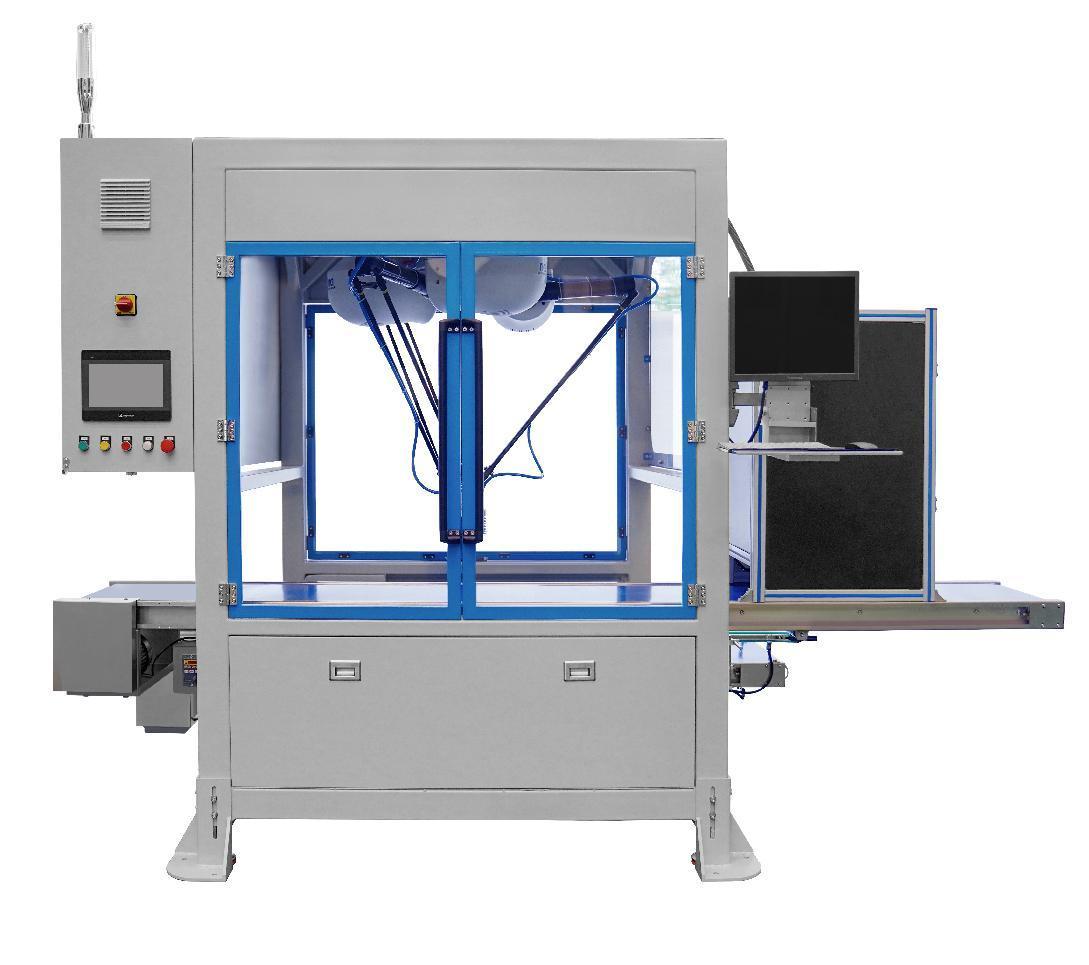

8. Unité de prélèvement et de placement du robot Delta

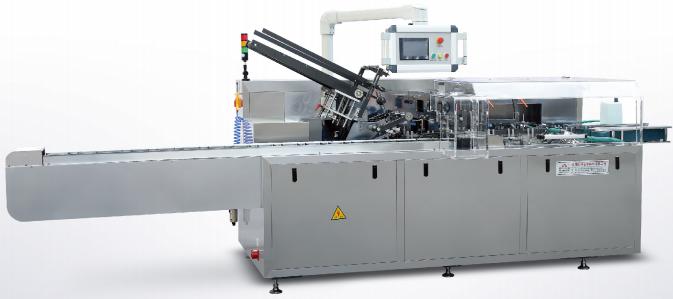

9. Machine de mise en carton intelligente et scelleuse de cartons

10. Système de palettisation intégré

| Poids | 100-2000 grammes |

| Vitesse | 30 à 180 paquets/min (selon les modèles de machines), 5 à 8 caisses/min |

| Style de sac | Sac oreiller, sac à soufflet |

| Taille du sac | Longueur 160-350 mm, largeur 80-250 mm |

| Matériel cinématographique | Film laminé, film monocouche |

| Épaisseur du film | 0,04-0,09 mm |

| Contrôle pénal | Écran tactile 7" ou 9,7" |

| Alimentation électrique | 220 V/50 Hz ou 60 Hz |

1. Système de convoyeur à godets

◆ Une manipulation douce du produit minimise la casse des morceaux de céréales délicats

◆ La conception fermée empêche la contamination et réduit la poussière

◆ Un transport vertical efficace maximise l'utilisation de l'espace au sol

◆ Faibles besoins d'entretien avec capacités d'autonettoyage

◆ Contrôle de vitesse réglable pour répondre aux exigences de la ligne de production

2. Peseuse multi-têtes de haute précision

◆ Une précision de 99,9 % garantit des poids de colis constants

◆ Cycles de pesée rapides (jusqu'à 120 pesées par minute)

◆ Contrôle des portions personnalisable pour différentes tailles d'emballage

◆ L'étalonnage automatique maintient la précision tout au long de la production

◆ Le système de gestion des recettes permet des changements de produits rapides

3. Plateforme de soutien ergonomique

◆ Les réglages de hauteur réglables réduisent la fatigue de l'opérateur

◆ Les garde-corps de sécurité intégrés répondent à toutes les réglementations de sécurité sur le lieu de travail

◆ La conception anti-vibration assure la stabilité et un fonctionnement précis

◆ Les points d'accès de maintenance sans outil minimisent les temps d'arrêt

4. Machine de formage, remplissage et scellage verticale avancée

◆ Emballage à grande vitesse (jusqu'à 120 sacs par minute)

◆ Plusieurs options de style de sac (oreiller, à soufflet)

◆ Rouleaux de film à changement rapide avec auto-épissure

◆ Capacité de rinçage au gaz pour une durée de conservation prolongée

◆ La précision du servomoteur garantit des joints parfaits à chaque fois

5. Poste d'inspection de contrôle qualité

◆ Capacités de détection de métaux pour une sécurité alimentaire maximale

◆ La validation de la trieuse pondérale élimine les colis sous/surpoids

◆ Mécanisme de rejet automatique des colis non conformes

6. Convoyeur de sortie à chaîne

◆ Transition fluide du produit entre les étapes d'emballage

◆ Les capacités d'accumulation amortissent les variations de production

◆ La conception modulaire s'adapte aux exigences d'aménagement des installations

◆ Un système de suivi avancé maintient l'orientation du colis

◆ Les surfaces faciles à nettoyer répondent aux normes de sécurité alimentaire

7. Système de boxe automatique

◆ Modèles de cas configurables pour différentes exigences de vente au détail

◆ Formeuse de boîtes intégrée avec application de colle thermofusible

◆ Fonctionnement à grande vitesse (jusqu'à 30 caisses par minute)

◆ Outillage à changement rapide pour plusieurs tailles de boîtes

8. Unité de prélèvement et de placement du robot Delta

◆ Fonctionnement ultra-rapide (jusqu'à 60 prélèvements par minute pour un paquet de 500 g)

◆ Précision guidée par la vision pour un placement parfait

◆ Une planification intelligente des chemins minimise les déplacements pour une efficacité énergétique

◆ La programmation flexible gère plusieurs types de packages

◆ L'empreinte compacte optimise l'espace au sol de l'usine

9. Machine de mise en carton intelligente

◆ Alimentation et formation automatiques des cartons

◆ La vérification de l'insertion du produit élimine les cartons vides

◆ Fonctionnement à grande vitesse avec un temps d'arrêt minimal

◆ Formats de carton variables sans changement important

10. Système de palettisation intégré

◆ Plusieurs options de modèles de palettes pour une stabilité optimale

◆ Distribution automatique de palettes et banderolage

◆ Application d'étiquettes intégrée pour le suivi logistique

◆ Un logiciel d'optimisation de la charge maximise l'efficacité de l'expédition

◆ Interface de programmation de modèles conviviale

1. Quel niveau d’expertise technique est requis pour exploiter ce système d’emballage ?

Un seul opérateur, formé en 3 à 5 jours, peut gérer efficacement l'ensemble du système grâce à l'interface IHM centralisée. Le système comprend des commandes tactiles intuitives avec trois niveaux d'accès : Opérateur (fonctions de base), Superviseur (paramétrage) et Technicien (maintenance et diagnostic). Une assistance à distance est disponible pour un dépannage avancé.

2. Comment le système gère-t-il les différents types de produits céréaliers ?

Le système enregistre jusqu'à 200 recettes de produits avec des paramètres spécifiques à chaque type de céréale. Ces paramètres incluent les vitesses d'alimentation optimales, les schémas de vibration de la peseuse associative, les réglages de température et de pression de scellage, ainsi que les paramètres de manutention spécifiques au produit. Les changements de produits s'effectuent via l'IHM grâce à des réglages mécaniques automatisés nécessitant une intervention manuelle minimale.

3. Quelle est la période de retour sur investissement typique pour ce système d'emballage ?

Le retour sur investissement (ROI) varie généralement de 16 à 24 mois, selon le volume de production et l'efficacité actuelle des emballages. Les principaux facteurs contribuant au ROI sont la réduction de la main-d'œuvre (diminution moyenne de 68 %), l'augmentation de la capacité de production (amélioration moyenne de 37 %), la réduction des déchets (diminution moyenne de 23 %) et l'amélioration de la régularité des emballages, ce qui se traduit par une diminution des rejets en magasin. Notre équipe technico-commerciale peut vous fournir une analyse ROI personnalisée en fonction de vos besoins de production spécifiques.

4. Quel entretien préventif est nécessaire ?

La technologie de maintenance prédictive du système réduit de 35 % la maintenance programmée traditionnelle. La maintenance requise comprend principalement l'inspection des mâchoires de scellage toutes les 250 heures de fonctionnement, la vérification mensuelle de l'étalonnage de la peseuse et la vérification trimestrielle du système pneumatique. Toutes les exigences de maintenance sont surveillées et planifiées via l'IHM, qui fournit des procédures de maintenance étape par étape avec des guides visuels.

CONTACTEZ-NOUS

Bâtiment B, parc industriel de Kunxin, n° 55, route Dong Fu, ville de Dongfeng, ville de Zhongshan, province du Guangdong, Chine, 528425

Obtenez un devis gratuit maintenant !

Copyright © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Tous droits réservés