Dette integrerte systemet er spesielt utviklet for frokostblandinger, granola og lignende tørrmatprodukter, og oppnår enestående nivåer av automatisering, og reduserer kravene til menneskelig inngripen med opptil 85 % sammenlignet med manuelle driftsalternativer.

SEND FORESPØRSEL NÅ

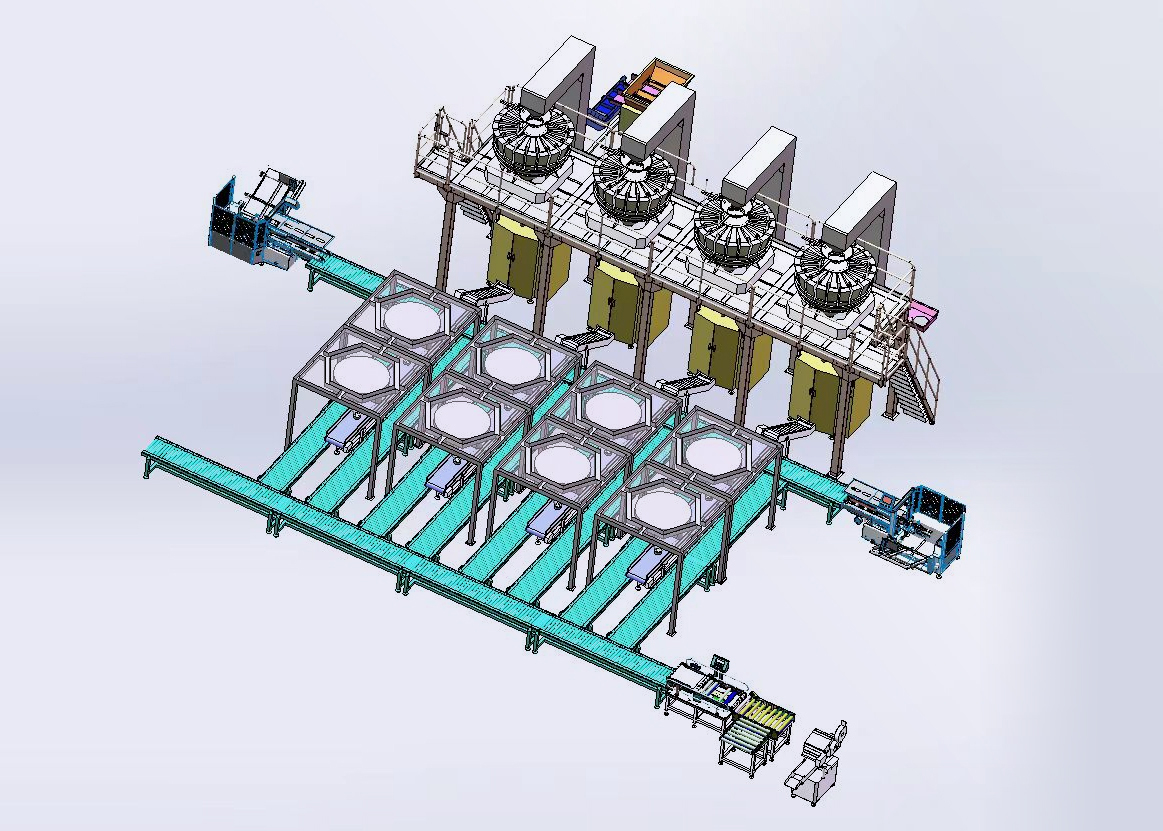

Vårt helautomatiske emballasjesystem ligger i forkant av teknologien for frokostblandingemballasje og representerer et betydelig fremskritt i forhold til konvensjonelle emballasjeløsninger. Dette integrerte systemet er spesielt utviklet for frokostblandinger, granola og lignende tørrmatprodukter, og oppnår enestående nivåer av automatisering, noe som reduserer behovet for menneskelig inngripen med opptil 85 % sammenlignet med manuelle driftsalternativer.

Systemarkitekturen benytter avansert PLS-integrasjon på tvers av alle komponenter, noe som skaper en sømløs produksjonsflyt fra første produktmating til palletering. Vår proprietære synkroniseringsteknologi opprettholder optimal kommunikasjon mellom komponenter, og eliminerer mikrostopp og effektivitetstap som er vanlige i systemer med ulike kontrollmekanismer. Produksjonsdata i sanntid analyseres kontinuerlig av vårt adaptive kontrollsystem, og justerer automatisk parametere for å opprettholde optimal ytelse til tross for variasjoner i produktegenskaper eller miljøforhold.

1. Bøttetransportørsystem

2. Høypresisjonsvekt med flere hoder

3. Ergonomisk støtteplattform

4. Avansert vertikal formfyllingsforseglingsmaskin

5. Kvalitetskontrollinspeksjonsstasjon

6. Høyhastighets utgangstransportør

7. Automatisk boksesystem

8. Delta Robot Pick-and-Place-enhet

9. Intelligent kartongmaskin og kartongforsegler

10. Integrert palleteringssystem

| Vekt | 100–2000 gram |

| Fart | 30–180 pakker/min (avhengig av maskinmodell), 5–8 esker/min |

| Veskestil | Putepose, kilepose |

| Veskestørrelse | Lengde 160–350 mm, bredde 80–250 mm |

| Filmmateriale | Laminert film, enkeltlagsfilm |

| Filmtykkelse | 0,04–0,09 mm |

| Kontrollstraff | 7" eller 9,7" berøringsskjerm |

| Strømforsyning | 220V/50 Hz eller 60 Hz |

1. Bøttetransportørsystem

◆ Skånsom produkthåndtering minimerer brudd på delikate frokostblandinger

◆ Lukket design forhindrer forurensning og reduserer støv

◆ Effektiv vertikal transport maksimerer utnyttelsen av gulvplassen

◆ Lavt vedlikeholdskrav med selvrensende egenskaper

◆ Justerbar hastighetskontroll for å matche produksjonslinjens krav

2. Høypresisjonsvekt med flere hoder

◆ 99,9 % nøyaktighet garanterer konsistente pakkevekter

◆ Raske veiesykluser (opptil 120 veiinger per minutt)

◆ Tilpassbar porsjonskontroll for ulike pakkestørrelser

◆ Automatisk kalibrering opprettholder presisjon gjennom hele produksjonen

◆ Oppskriftshåndteringssystem muliggjør raske produktbytter

3. Ergonomisk støtteplattform

◆ Justerbare høydeinnstillinger reduserer tretthet hos føreren

◆ Integrerte sikkerhetsrekkverk oppfyller alle sikkerhetsforskrifter på arbeidsplassen

◆ Antivibrasjonsdesign sikrer stabilitet og presis drift

◆ Verktøyfrie vedlikeholdstilgangspunkter minimerer nedetid

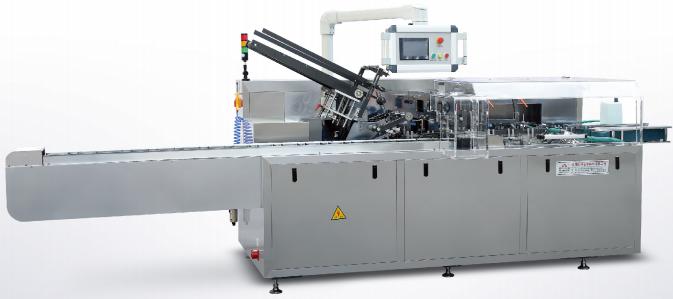

4. Avansert vertikal formfyllingsforseglingsmaskin

◆ Høyhastighetspakking (opptil 120 poser per minutt)

◆ Flere veskestiler (pute, kile)

◆ Hurtigbytte av filmruller med automatisk skjøting

◆ Gassspylingsmulighet for lengre holdbarhet

◆ Servodrevet presisjon sikrer perfekte tetninger hver gang

5. Kvalitetskontrollinspeksjonsstasjon

◆ Metalldeteksjonsfunksjoner for maksimal mattrygghet

◆ Validering av kontrollvekter eliminerer under-/overvektige pakker

◆ Automatisk avvisningsmekanisme for pakker som ikke oppfyller kravene

6. Kjedeutgangstransportør

◆ Smidig produktovergang mellom pakkestadier

◆ Akkumuleringskapasiteter bufferproduksjonsvariasjoner

◆ Modulær design tilpasser seg kravene til anleggets layout

◆ Avansert sporingssystem opprettholder pakkens retning

◆ Lett å rengjøre overflater som oppfyller standarder for mattrygghet

7. Automatisk boksesystem

◆ Konfigurerbare saksmønstre for ulike detaljhandelsbehov

◆ Integrert kassereiser med påføring av smeltelim

◆ Høyhastighetsdrift (opptil 30 kasser per minutt)

◆ Hurtigverktøy for flere boksstørrelser

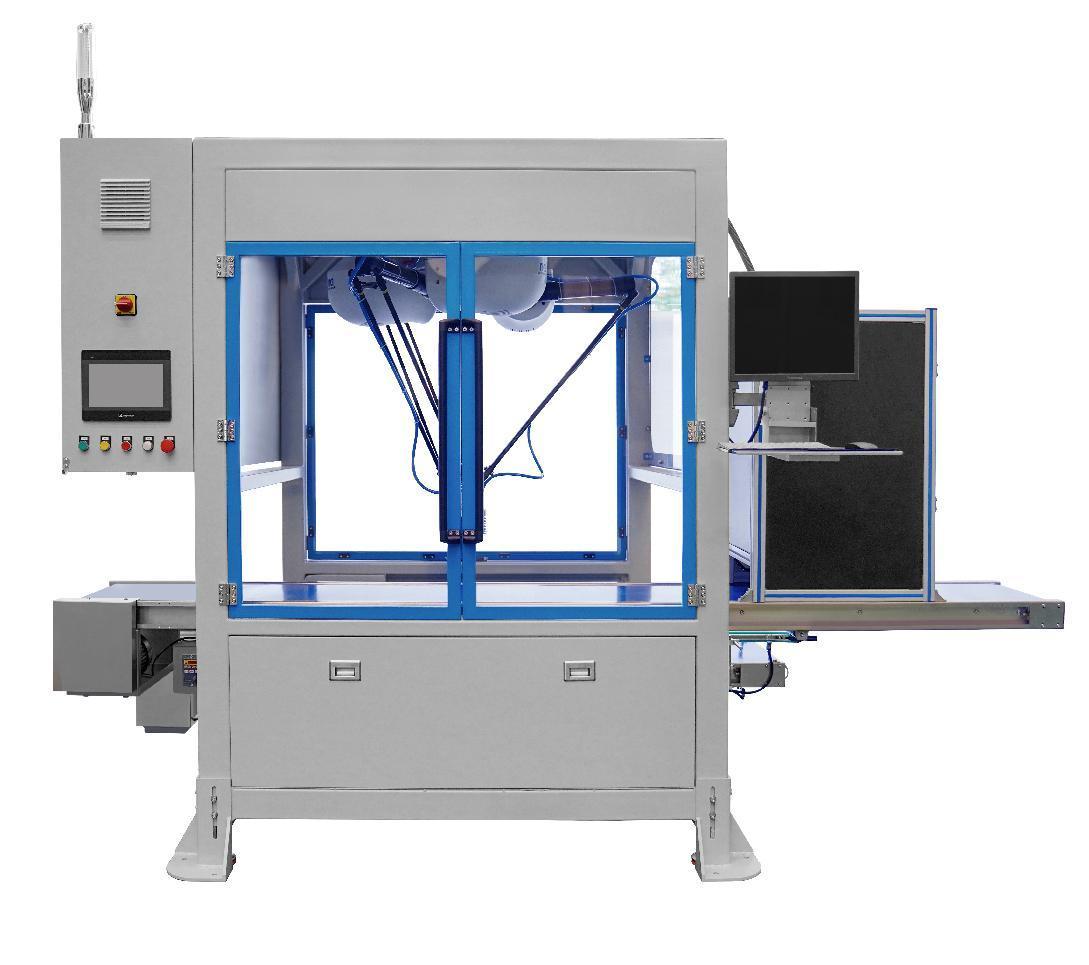

8. Delta Robot Pick-and-Place-enhet

◆ Ultrarask drift (opptil 60 plukkinger per minutt for 500 g pakke)

◆ Synsstyrt presisjon for perfekt plassering

◆ Smart stiplanlegging minimerer bevegelse for energieffektivitet

◆ Fleksibel programmering håndterer flere pakketyper

◆ Kompakt størrelse optimaliserer fabrikkens gulvplass

9. Intelligent kartongmaskin

◆ Automatisk kartongmating og -forming

◆ Verifisering av produktinnsetting eliminerer tomme kartonger

◆ Høyhastighetsdrift med minimal nedetid

◆ Variable kartongstørrelser uten omfattende omstilling

10. Integrert palleteringssystem

◆ Flere pallmønsteralternativer for optimal stabilitet

◆ Automatisk pallutmating og strekkinnpakning

◆ Integrert etikettapplikasjon for logistikksporing

◆ Programvare for lasteoptimalisering maksimerer frakteffektiviteten

◆ Brukervennlig mønsterprogrammeringsgrensesnitt

1. Hvilket nivå av teknisk ekspertise kreves for å bruke dette pakkesystemet?

En enkelt operatør med 3–5 dagers opplæring kan effektivt administrere hele systemet via det sentraliserte HMI-grensesnittet. Systemet inkluderer intuitive berøringsskjermkontroller med tre tilgangsnivåer: Operatør (grunnleggende funksjoner), veileder (parameterjusteringer) og tekniker (vedlikehold og diagnostikk). Fjernstøtte er tilgjengelig for avansert feilsøking.

2. Hvordan håndterer systemet ulike typer kornprodukter?

Systemet lagrer opptil 200 produktoppskrifter med spesifikke parametere for hver kornsort. Disse inkluderer optimale matehastigheter, vibrasjonsmønstre for flerhodevekten, innstillinger for forseglingstemperatur og -trykk, og produktspesifikke håndteringsparametere. Produktbytte utføres via HMI-et med automatiserte mekaniske justeringer som krever minimal manuell inngripen.

3. Hva er den typiske avkastningsperioden for dette pakkesystemet?

Avkastningsperioder varierer vanligvis fra 16–24 måneder, avhengig av produksjonsvolum og nåværende emballasjeeffektivitet. Viktige bidragsytere til avkastning inkluderer arbeidsreduksjon (gjennomsnittlig 68 % reduksjon), økt produksjonskapasitet (gjennomsnittlig forbedring på 37 %), redusert svinn (gjennomsnittlig 23 % reduksjon) og forbedret pakkekonsistens, noe som resulterer i færre avslag i detaljhandelen. Vårt tekniske salgsteam kan tilby en tilpasset avkastningsanalyse basert på dine spesifikke produksjonskrav.

4. Hvilket forebyggende vedlikehold er nødvendig?

Systemets prediktive vedlikeholdsteknologi reduserer tradisjonelt planlagt vedlikehold med 35 %. Nødvendig vedlikehold involverer primært inspeksjon av tetningskjeft hver 250. driftstime, månedlig verifisering av vektkalibrering og kvartalsvise kontroller av det pneumatiske systemet. Alle vedlikeholdskrav overvåkes og planlegges via HMI-et, som gir trinnvise vedlikeholdsprosedyrer med visuelle veiledninger.

KONTAKT OSS

Bygning B, Kunxin industripark, nr. 55, Dong Fu-veien, Dongfeng by, Zhongshan by, Guangdong-provinsen, Kina, 528425

Få gratis tilbud nå!

Opphavsrett © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle rettigheter forbeholdt