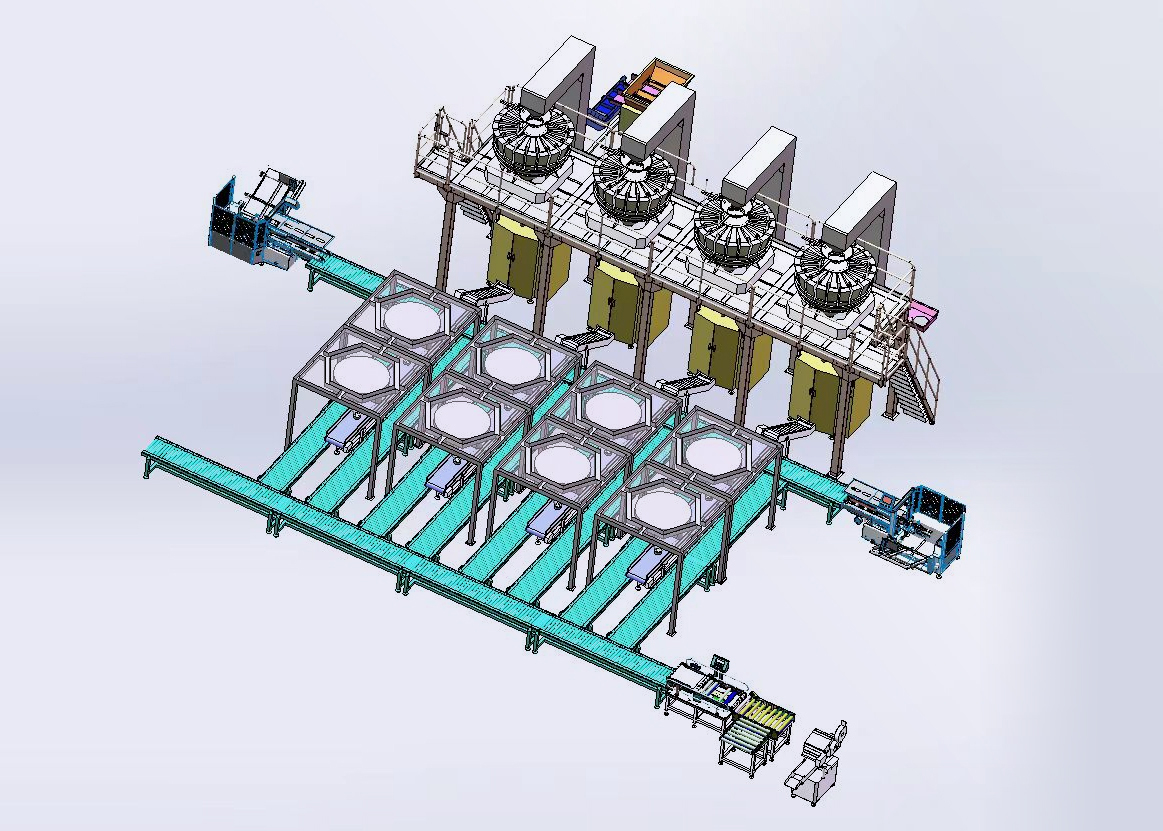

Hierdie geïntegreerde stelsel, wat spesifiek ontwerp is vir ontbytgraan, granolas en soortgelyke droë voedselprodukte, bereik ongekende vlakke van outomatisering, wat menslike ingrypingsvereistes met tot 85% verminder in vergelyking met alternatiewe vir handmatige bediening.

STUUR NOU NAVRAG

Aan die voorpunt van graanverpakkingstegnologie, verteenwoordig ons volledig outomatiese verpakkingstelsel 'n beduidende vooruitgang bo konvensionele verpakkingsoplossings. Spesiaal ontwerp vir ontbytgraan, granolas en soortgelyke droë voedselprodukte, bereik hierdie geïntegreerde stelsel ongekende vlakke van outomatisering, wat menslike ingrypingsvereistes met tot 85% verminder in vergelyking met alternatiewe vir handmatige bediening.

Die stelselargitektuur maak gebruik van gevorderde PLC-integrasie oor alle komponente, wat 'n naatlose produksievloei skep vanaf die aanvanklike produkinvoer tot palletisering. Ons eie sinchronisasietegnologie handhaaf optimale kommunikasie tussen komponente, wat die mikrostops en doeltreffendheidsverliese wat algemeen is in stelsels met uiteenlopende beheermeganismes, uitskakel. Intydse produksiedata word voortdurend deur ons aanpasbare beheerstelsel geanaliseer, wat parameters outomaties aanpas om optimale werkverrigting te handhaaf ten spyte van variasies in produkeienskappe of omgewingstoestande.

1. Emmervervoerstelsel

2. Hoë-presisie multikopweeger

3. Ergonomiese Ondersteuningsplatform

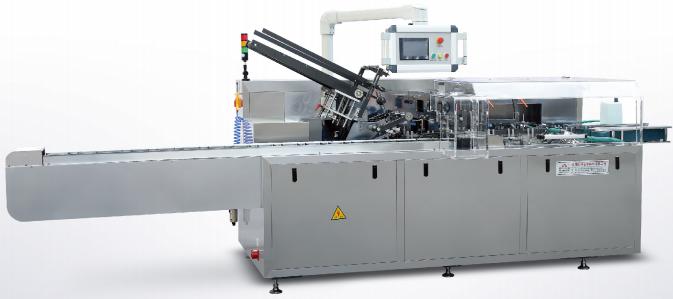

4. Gevorderde Vertikale Vorm Vul Seëlmasjien

5. Gehaltebeheer-inspeksiestasie

6. Hoëspoed-uitvoerband

7. Outomatiese Bokstelsel

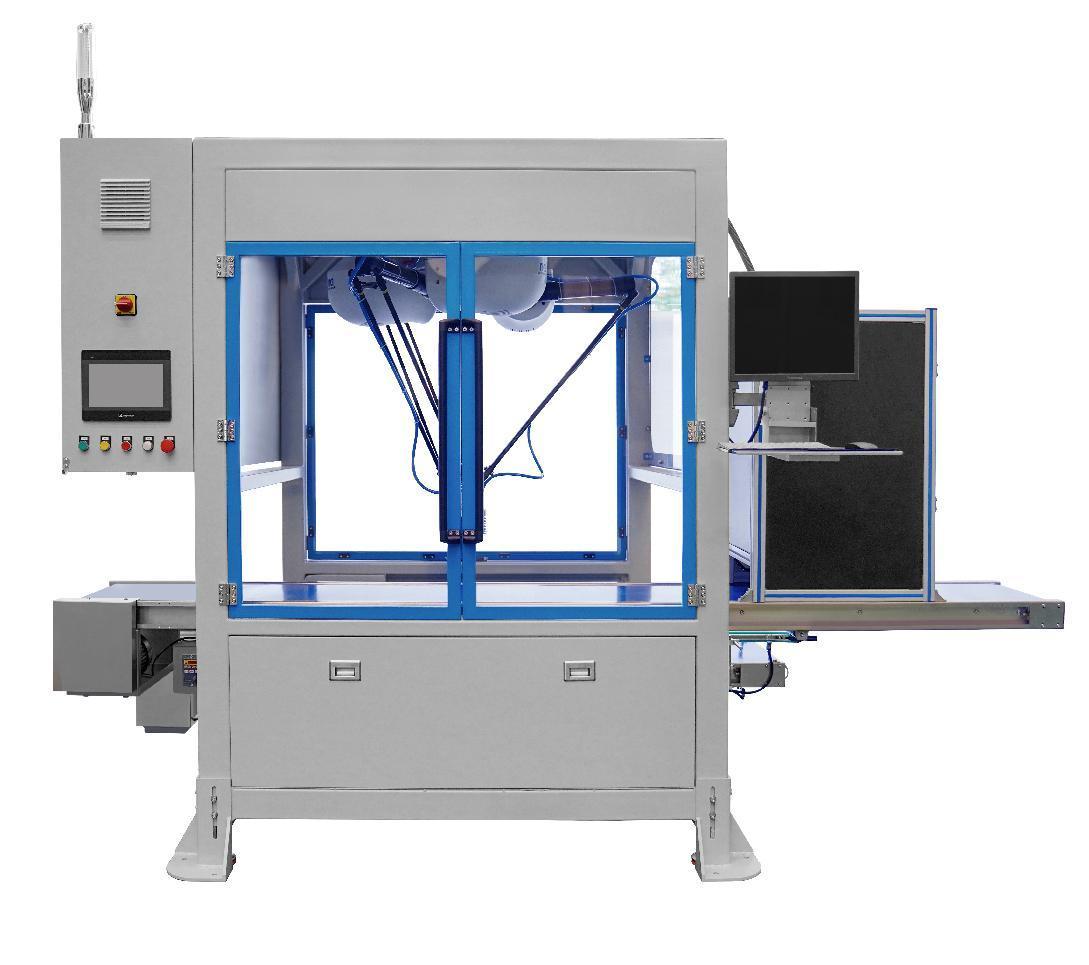

8. Delta Robot Kies-en-Plaas Eenheid

9. Intelligente kartonmasjien en kartonverseëlaar

10. Geïntegreerde Palletiseringstelsel

| Gewig | 100-2000 gram |

| Spoed | 30-180 pakke/min (hang af van masjienmodelle), 5-8 kaste/min |

| Sakstyl | Kussingsak, gussetsak |

| Sakgrootte | Lengte 160-350 mm, breedte 80-250 mm |

| Filmmateriaal | Gelamineerde film, enkellaagfilm |

| Filmdikte | 0.04-0.09 mm |

| Beheer Straf | 7" of 9.7" raakskerm |

| Kragtoevoer | 220V/50 Hz of 60 Hz |

1. Emmervervoerstelsel

◆ Sagte produkhantering verminder die breek van delikate graanstukke

◆ Geslote ontwerp voorkom kontaminasie en verminder stof

◆ Doeltreffende vertikale vervoer maksimeer vloeroppervlaktebenutting

◆ Lae onderhoudsvereistes met selfreinigende vermoëns

◆ Verstelbare spoedbeheer om aan produksielynvereistes te voldoen

2. Hoë-presisie multikopweeger

◆ 99.9% akkuraatheid waarborg konsekwente pakketgewigte

◆ Vinnige weegsiklusse (tot 120 weegbeurte per minuut)

◆ Aanpasbare porsiebeheer vir verskillende pakketgroottes

◆ Outomatiese kalibrasie handhaaf presisie dwarsdeur produksie

◆ Resepbestuurstelsel maak vinnige produkwisselings moontlik

3. Ergonomiese Ondersteuningsplatform

◆ Verstelbare hoogte-instellings verminder operateurmoegheid

◆ Geïntegreerde veiligheidsrelings voldoen aan alle werkplekveiligheidsregulasies

◆ Anti-vibrasie ontwerp verseker stabiliteit en presiese werking

◆ Gereedskapvrye onderhoudstoegangspunte verminder stilstandtyd

4. Gevorderde Vertikale Vorm Vul Seëlmasjien

◆ Hoëspoedverpakking (tot 120 sakke per minuut)

◆ Verskeie sakstylopsies (kussing, gusset)

◆ Vinnige verwisselbare filmrolle met outomatiese splitsing

◆ Gasspoelvermoë vir verlengde rakleeftyd

◆ Servo-gedrewe presisie verseker elke keer perfekte seëls

5. Gehaltebeheer-inspeksiestasie

◆ Metaalopsporingsvermoëns vir maksimum voedselveiligheid

◆ Kontroleweeg-validering elimineer onder-/oorgewigte pakkette

◆ Outomatiese verwerpingsmeganisme vir nie-ooreenstemmende pakkette

6. Kettinguitvoerband

◆ Gladde produkoorgang tussen verpakkingsfases

◆ Akkumulasievermoëns buffer produksievariasies

◆ Modulêre ontwerp pas aan by die vereistes van die fasiliteit se uitleg

◆ Gevorderde dopstelsel handhaaf pakketoriëntasie

◆ Maklik skoonmaakbare oppervlaktes voldoen aan voedselveiligheidstandaarde

7. Outomatiese Bokstelsel

◆ Konfigureerbare saakpatrone vir verskillende kleinhandelvereistes

◆ Geïntegreerde boksoprigter met warmsmeltkleefmiddeltoepassing

◆ Hoëspoedwerking (tot 30 gevalle per minuut)

◆ Vinnige-wissel gereedskap vir verskeie boksgroottes

8. Delta Robot Kies-en-Plaas Eenheid

◆ Ultrasnelle werking (tot 60 plukke per minuut vir 'n 500g-pak)

◆ Visie-geleide presisie vir perfekte plasing

◆ Slim padbeplanning verminder beweging vir energie-doeltreffendheid

◆ Buigsame programmering hanteer verskeie pakkettipes

◆ Kompakte voetspoor optimaliseer fabrieksvloerruimte

9. Intelligente kartonmasjien

◆ Outomatiese kartonvoer en -vorming

◆ Produkplasingverifikasie elimineer leë kartonne

◆ Hoëspoed-werking met minimale stilstandtyd

◆ Veranderlike kartongroottes sonder uitgebreide verandering

10. Geïntegreerde Palletiseringstelsel

◆ Verskeie paletpatroonopsies vir optimale stabiliteit

◆ Outomatiese palletuitgifting en rekverpakking

◆ Geïntegreerde etikettoepassing vir logistieke dophou

◆ Laai-optimaliseringsagteware maksimeer verskepingsdoeltreffendheid

◆ Gebruikersvriendelike patroonprogrammeringskoppelvlak

1. Watter vlak van tegniese kundigheid word benodig om hierdie verpakkingstelsel te bedryf?

'n Enkele operateur met 3-5 dae opleiding kan die hele stelsel doeltreffend bestuur deur die gesentraliseerde HMI-koppelvlak. Die stelsel sluit intuïtiewe raakskermkontroles met drie toegangsvlakke in: Operateur (basiese funksies), Toesighouer (parameteraanpassings) en Tegnikus (onderhoud en diagnostiek). Afstandsondersteuning is beskikbaar vir gevorderde probleemoplossing.

2. Hoe hanteer die stelsel verskillende graanproduktipes?

Die stelsel stoor tot 200 produkresepte met spesifieke parameters vir elke graansoort. Dit sluit in optimale voedingssnelhede, vibrasiepatrone vir die multikopweeger, seëltemperatuur- en drukinstellings, en produkspesifieke hanteringsparameters. Produkwisselings word deur die HMI uitgevoer met outomatiese meganiese aanpassings wat minimale handmatige ingryping vereis.

3. Wat is die tipiese ROI-periode vir hierdie verpakkingstelsel?

ROI-periodes wissel tipies van 16-24 maande, afhangende van produksievolume en huidige verpakkingsdoeltreffendheid. Sleutelbydraers tot ROI sluit in arbeidsvermindering (gemiddelde 68% afname), verhoogde produksiekapasiteit (gemiddelde 37% verbetering), verminderde afval (gemiddelde 23% vermindering) en verbeterde verpakkingskonsekwentheid wat lei tot minder kleinhandelverwerpings. Ons tegniese verkoopspan kan 'n pasgemaakte ROI-analise verskaf gebaseer op u spesifieke produksievereistes.

4. Watter voorkomende onderhoud is nodig?

Die stelsel se voorspellende onderhoudstegnologie verminder tradisionele geskeduleerde onderhoud met 35%. Vereiste onderhoud behels hoofsaaklik seëlkaak-inspeksie elke 250 bedryfsure, maandelikse verifikasie van die weegkalibrasie, en kwartaallikse pneumatiese stelselkontroles. Alle onderhoudsvereistes word gemonitor en geskeduleer deur die HMI, wat stap-vir-stap onderhoudsprosedures met visuele gidse verskaf.

KONTAK ONS

Gebou B, Kunxin Industriële Park, No. 55, Dong Fu-pad, Dongfeng-stad, Zhongshan-stad, Guangdong-provinsie, China, 528425

Kry nou 'n gratis kwotasie!

Kopiereg © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle regte voorbehou