Detta integrerade system är speciellt konstruerat för frukostflingor, granolas och liknande torra livsmedelsprodukter och uppnår oöverträffade nivåer av automatisering, vilket minskar kraven på mänskliga ingripanden med upp till 85 % jämfört med manuella alternativ.

SKICKA FÖRFRÅGAN NU

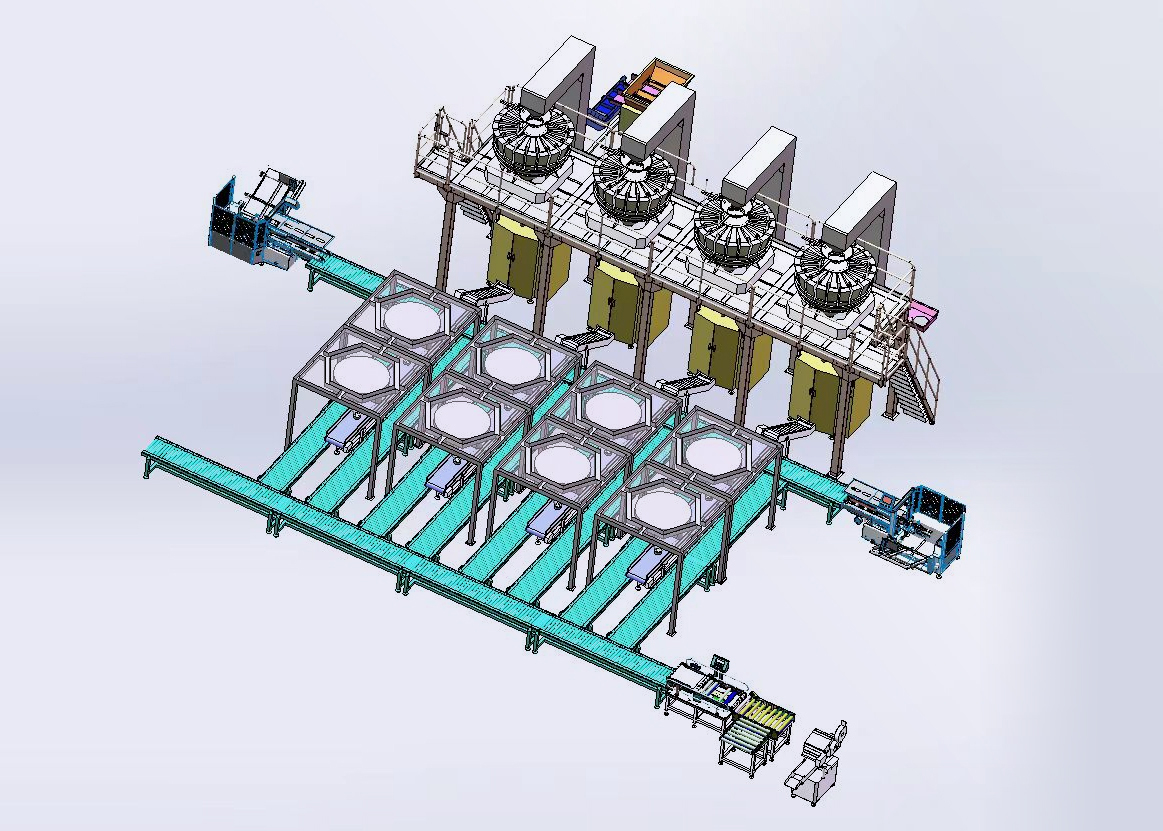

Vårt helautomatiska förpackningssystem ligger i framkant inom flingförpackningsteknik och representerar ett betydande framsteg jämfört med konventionella förpackningslösningar. Detta integrerade system är speciellt konstruerat för frukostflingor, granolas och liknande torra livsmedelsprodukter och uppnår oöverträffade nivåer av automatisering, vilket minskar behovet av mänskliga ingripanden med upp till 85 % jämfört med manuella alternativ.

Systemarkitekturen använder avancerad PLC-integration mellan alla komponenter, vilket skapar ett sömlöst produktionsflöde från den initiala produktinmatningen till palletering. Vår egenutvecklade synkroniseringsteknik upprätthåller optimal kommunikation mellan komponenterna, vilket eliminerar de mikrostopp och effektivitetsförluster som är vanliga i system med olikartade styrmekanismer. Produktionsdata i realtid analyseras kontinuerligt av vårt adaptiva styrsystem, vilket automatiskt justerar parametrar för att bibehålla optimal prestanda trots variationer i produktegenskaper eller miljöförhållanden.

1. Hinktransportörsystem

2. Högprecisionsvåg med flera huvuden

3. Ergonomisk stödplattform

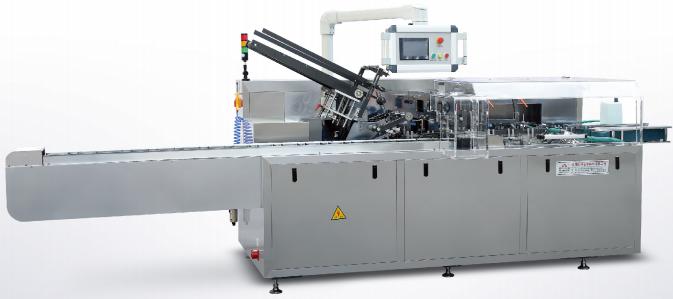

4. Avancerad vertikal formfyllningsförseglingsmaskin

5. Kvalitetskontrollinspektionsstation

6. Utmatningstransportör med hög hastighet

7. Automatiskt boxningssystem

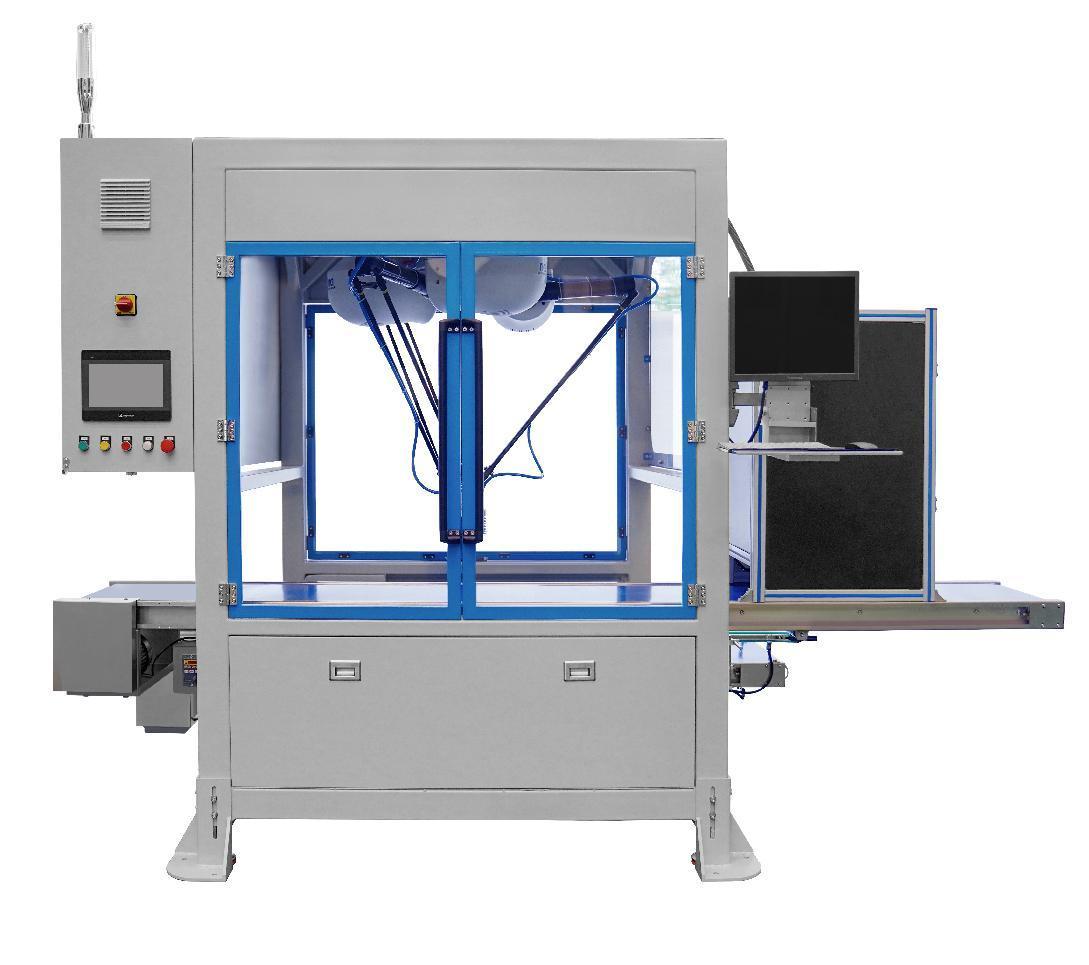

8. Delta Robot Pick-and-Place-enhet

9. Intelligent kartongeringsmaskin och kartongförslutare

10. Integrerat palleteringssystem

| Vikt | 100–2000 gram |

| Hastighet | 30–180 förpackningar/min (beroende på maskinmodell), 5–8 lådor/min |

| Väskstil | Kuddväska, kilväska |

| Väskstorlek | Längd 160-350 mm, bredd 80-250 mm |

| Filmmaterial | Laminerad film, enkelskiktsfilm |

| Filmtjocklek | 0,04–0,09 mm |

| Kontrollstraff | 7" eller 9,7" pekskärm |

| Strömförsörjning | 220V/50 Hz eller 60 Hz |

1. Hinktransportörsystem

◆ Skonsam produkthantering minimerar risken för att ömtåliga flingor går sönder

◆ Sluten design förhindrar kontaminering och minskar damm

◆ Effektiv vertikal transport maximerar golvyteutnyttjandet

◆ Lågt underhållsbehov med självrengörande kapacitet

◆ Justerbar hastighetskontroll för att matcha produktionslinjens krav

2. Högprecisionsvåg med flera huvuden

◆ 99,9 % noggrannhet garanterar konsekventa paketvikter

◆ Snabba vägningscykler (upp till 120 vägningar per minut)

◆ Anpassningsbar portionskontroll för olika förpackningsstorlekar

◆ Automatisk kalibrering upprätthåller precisionen under hela produktionen

◆ Recepthanteringssystem möjliggör snabba produktbyten

3. Ergonomisk stödplattform

◆ Justerbara höjdinställningar minskar trötthet hos föraren

◆ Integrerade säkerhetsräcken uppfyller alla säkerhetsföreskrifter på arbetsplatsen

◆ Vibrationsdämpande design säkerställer stabilitet och precision

◆ Verktygsfria åtkomstpunkter för underhåll minimerar driftstopp

4. Avancerad vertikal formfyllningsförseglingsmaskin

◆ Höghastighetsförpackning (upp till 120 påsar per minut)

◆ Flera väskstilsalternativ (kudde, kil)

◆ Snabbväxlingsfilmrullar med automatisk skarvning

◆ Gasspolningskapacitet för förlängd hållbarhet

◆ Servodriven precision säkerställer perfekta tätningar varje gång

5. Kvalitetskontrollinspektionsstation

◆ Metalldetekteringsfunktioner för maximal livsmedelssäkerhet

◆ Validering av kontrollvåg eliminerar under-/överviktiga paket

◆ Automatisk avvisningsmekanism för paket som inte uppfyller kraven

6. Kedjeutmatningstransportör

◆ Smidig produktövergång mellan förpackningsstadier

◆ Ackumuleringskapacitet buffertproduktionsvariationer

◆ Modulär design anpassas till anläggningens layoutkrav

◆ Avancerat spårningssystem upprätthåller paketets orientering

◆ Lättrengjorda ytor som uppfyller livsmedelssäkerhetsstandarder

7. Automatiskt boxningssystem

◆ Konfigurerbara ärendemönster för olika detaljhandelsbehov

◆ Integrerad lådresare med applicering av smältlim

◆ Höghastighetsdrift (upp till 30 lådor per minut)

◆ Snabbväxlingsverktyg för flera lådstorlekar

8. Delta Robot Pick-and-Place-enhet

◆ Ultrasnabb drift (upp till 60 plockningar per minut för 500 g förpackning)

◆ Visuell precision för perfekt placering

◆ Smart vägplanering minimerar rörelse för energieffektivitet

◆ Flexibel programmering hanterar flera pakettyper

◆ Kompakt format optimerar fabriksgolvytan

9. Intelligent kartongmaskin

◆ Automatisk kartongmatning och formning

◆ Verifiering av produktinsättning eliminerar tomma kartonger

◆ Höghastighetsdrift med minimal driftstopp

◆ Variabla kartongstorlekar utan omfattande omställning

10. Integrerat palleteringssystem

◆ Flera pallmönsteralternativ för optimal stabilitet

◆ Automatisk pallutmatning och sträckplastning

◆ Integrerad etikettapplikation för logistikspårning

◆ Programvara för lastoptimering maximerar frakteffektiviteten

◆ Användarvänligt gränssnitt för mönsterprogrammering

1. Vilken nivå av teknisk expertis krävs för att använda detta förpackningssystem?

En enda operatör med 3–5 dagars utbildning kan effektivt hantera hela systemet via det centraliserade HMI-gränssnittet. Systemet inkluderar intuitiva pekskärmskontroller med tre åtkomstnivåer: Operatör (grundläggande funktioner), Handledare (parameterjusteringar) och Tekniker (underhåll och diagnostik). Fjärrsupport finns tillgänglig för avancerad felsökning.

2. Hur hanterar systemet olika typer av spannmålsprodukter?

Systemet lagrar upp till 200 produktrecept med specifika parametrar för varje spannmålstyp. Dessa inkluderar optimala matningshastigheter, vibrationsmönster för flerhuvudsvågen, inställningar för tätningstemperatur och tryck samt produktspecifika hanteringsparametrar. Produktbyten utförs via HMI med automatiserade mekaniska justeringar som kräver minimal manuell intervention.

3. Vad är den typiska ROI-perioden för detta förpackningssystem?

Avkastningsperioderna varierar vanligtvis mellan 16 och 24 månader beroende på produktionsvolym och nuvarande förpackningseffektivitet. Viktiga bidrag till avkastningen inkluderar arbetsreduktion (genomsnittlig minskning med 68 %), ökad produktionskapacitet (genomsnittlig förbättring med 37 %), minskat svinn (genomsnittlig minskning med 23 %) och förbättrad förpackningskonsistens vilket resulterar i färre kasserade produkter. Vårt tekniska säljteam kan tillhandahålla en anpassad avkastningsanalys baserad på era specifika produktionskrav.

4. Vilket förebyggande underhåll krävs?

Systemets prediktiva underhållsteknik minskar traditionellt schemalagt underhåll med 35 %. Nödvändigt underhåll omfattar huvudsakligen inspektion av tätningsbackar var 250:e driftstimme, verifiering av vågkalibrering varje månad och kontroller av det pneumatiska systemet varje kvartal. Alla underhållskrav övervakas och schemaläggs via HMI, som tillhandahåller stegvisa underhållsprocedurer med visuella guider.

KONTAKTA OSS

Byggnad B, Kunxin industripark, nr 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Guangdong-provinsen, Kina, 528425

Få gratis offert nu!

Upphovsrätt © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alla rättigheter förbehållna