Được thiết kế dành riêng cho ngũ cốc ăn sáng, granola và các sản phẩm thực phẩm khô tương tự, hệ thống tích hợp này đạt được mức độ tự động hóa chưa từng có, giảm nhu cầu can thiệp của con người tới 85% so với các phương pháp vận hành thủ công.

GỬI YÊU CẦU NGAY

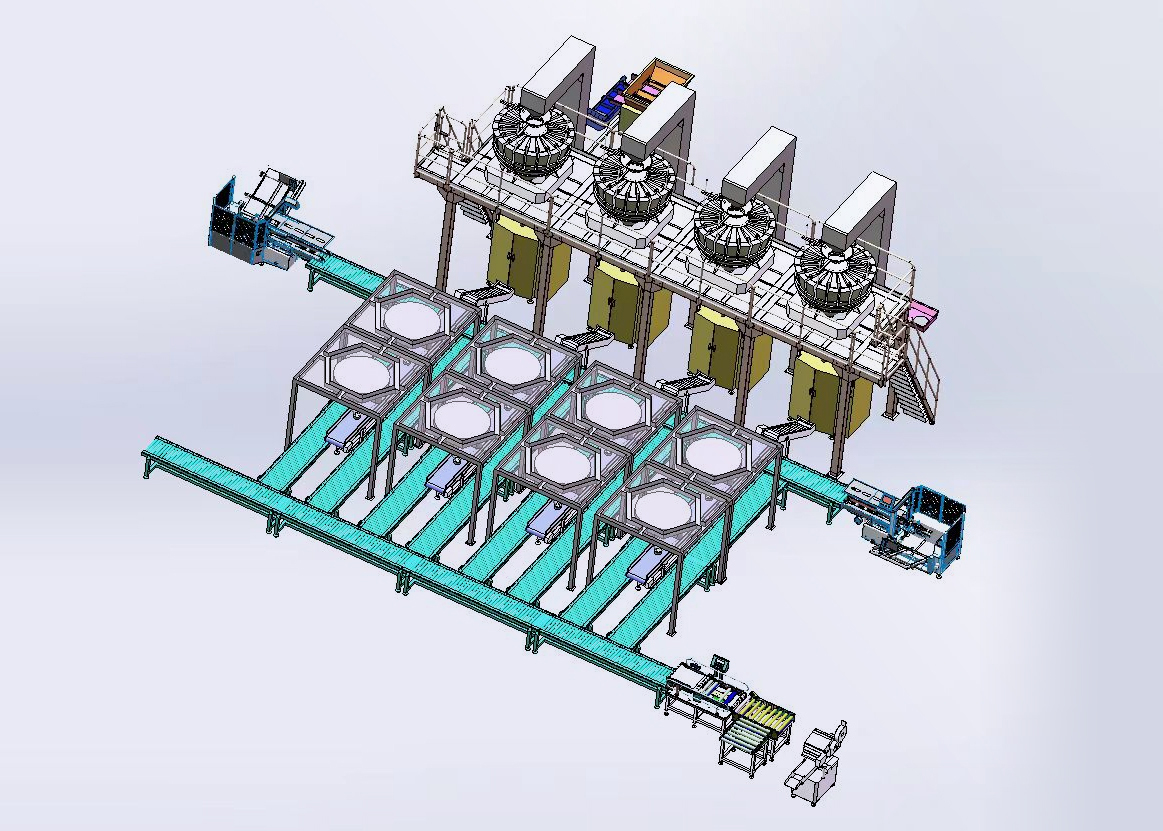

Đi đầu trong công nghệ đóng gói ngũ cốc, hệ thống đóng gói hoàn toàn tự động của chúng tôi đại diện cho một bước tiến đáng kể so với các giải pháp đóng gói thông thường. Được thiết kế dành riêng cho ngũ cốc ăn sáng, granola và các sản phẩm thực phẩm khô tương tự, hệ thống tích hợp này đạt được mức độ tự động hóa chưa từng có, giảm yêu cầu can thiệp của con người tới 85% so với các giải pháp thay thế vận hành thủ công.

Kiến trúc hệ thống sử dụng tích hợp PLC tiên tiến trên tất cả các thành phần, tạo ra luồng sản xuất liền mạch từ khâu nạp sản phẩm ban đầu đến khâu xếp pallet. Công nghệ đồng bộ hóa độc quyền của chúng tôi duy trì giao tiếp tối ưu giữa các thành phần, loại bỏ tình trạng dừng đột ngột và mất hiệu quả thường gặp trong các hệ thống có cơ chế điều khiển khác biệt. Dữ liệu sản xuất theo thời gian thực được hệ thống điều khiển thích ứng của chúng tôi phân tích liên tục, tự động điều chỉnh các thông số để duy trì hiệu suất tối ưu bất chấp sự thay đổi về đặc điểm sản phẩm hoặc điều kiện môi trường.

1. Hệ thống băng tải gầu

2. Máy cân đa đầu có độ chính xác cao

3. Nền tảng hỗ trợ công thái học

4. Máy đóng gói dạng đứng tiên tiến

5. Trạm kiểm tra chất lượng

6. Băng tải đầu ra tốc độ cao

7. Hệ thống đấm bốc tự động

8. Đơn vị Pick-and-Place của Robot Delta

9. Máy đóng hộp thông minh và máy dán thùng carton

10. Hệ thống xếp pallet tích hợp

| Cân nặng | 100-2000 gram |

| Tốc độ | 30-180 gói/phút (tùy theo kiểu máy), 5-8 thùng/phút |

| Kiểu túi | Túi đựng gối, túi vải |

| Kích thước túi | Chiều dài 160-350mm, chiều rộng 80-250mm |

| Vật liệu phim | Phim nhiều lớp, phim một lớp |

| Độ dày màng | 0,04-0,09mm |

| Kiểm soát hình phạt | Màn hình cảm ứng 7" hoặc 9.7" |

| Nguồn điện | 220V/50 Hz hoặc 60 Hz |

1. Hệ thống băng tải gầu

◆ Xử lý sản phẩm nhẹ nhàng giúp giảm thiểu tình trạng vỡ các miếng ngũ cốc mỏng manh

◆ Thiết kế kín ngăn ngừa ô nhiễm và giảm bụi

◆ Vận chuyển theo chiều dọc hiệu quả tối đa hóa việc sử dụng không gian sàn

◆ Yêu cầu bảo trì thấp với khả năng tự làm sạch

◆ Kiểm soát tốc độ có thể điều chỉnh để phù hợp với yêu cầu của dây chuyền sản xuất

2. Máy cân đa đầu có độ chính xác cao

◆ Độ chính xác 99,9% đảm bảo trọng lượng gói hàng đồng nhất

◆ Chu kỳ cân nhanh (lên đến 120 lần cân mỗi phút)

◆ Kiểm soát khẩu phần có thể tùy chỉnh cho các kích cỡ gói khác nhau

◆ Hiệu chuẩn tự động duy trì độ chính xác trong suốt quá trình sản xuất

◆ Hệ thống quản lý công thức cho phép thay đổi sản phẩm nhanh chóng

3. Nền tảng hỗ trợ công thái học

◆ Cài đặt chiều cao có thể điều chỉnh giúp giảm sự mệt mỏi của người vận hành

◆ Lan can an toàn tích hợp đáp ứng mọi quy định về an toàn tại nơi làm việc

◆ Thiết kế chống rung đảm bảo sự ổn định và hoạt động chính xác

◆ Điểm truy cập bảo trì không cần dụng cụ giúp giảm thiểu thời gian chết

4. Máy đóng gói dạng đứng tiên tiến

◆ Đóng gói tốc độ cao (lên đến 120 túi mỗi phút)

◆ Nhiều kiểu túi tùy chọn (gối, có đệm)

◆ Cuộn phim thay đổi nhanh với chức năng tự động ghép nối

◆ Khả năng xả khí để kéo dài thời hạn sử dụng

◆ Độ chính xác được điều khiển bằng servo đảm bảo độ kín hoàn hảo mọi lúc

5. Trạm kiểm tra chất lượng

◆ Khả năng phát hiện kim loại để đảm bảo an toàn thực phẩm tối đa

◆ Kiểm tra trọng lượng giúp loại bỏ các gói hàng thiếu/thừa cân

◆ Cơ chế từ chối tự động đối với các gói không phù hợp

6. Băng tải đầu ra chuỗi

◆ Chuyển đổi sản phẩm trơn tru giữa các giai đoạn đóng gói

◆ Khả năng tích lũy đệm cho các biến thể sản xuất

◆ Thiết kế mô-đun thích ứng với yêu cầu bố trí cơ sở

◆ Hệ thống theo dõi tiên tiến duy trì định hướng gói hàng

◆ Bề mặt dễ vệ sinh đáp ứng tiêu chuẩn an toàn thực phẩm

7. Hệ thống đấm bốc tự động

◆ Các mẫu hộp có thể cấu hình cho các yêu cầu bán lẻ khác nhau

◆ Máy dựng hộp tích hợp với ứng dụng keo nóng chảy

◆ Hoạt động tốc độ cao (lên đến 30 trường hợp mỗi phút)

◆ Dụng cụ thay đổi nhanh cho nhiều kích cỡ hộp

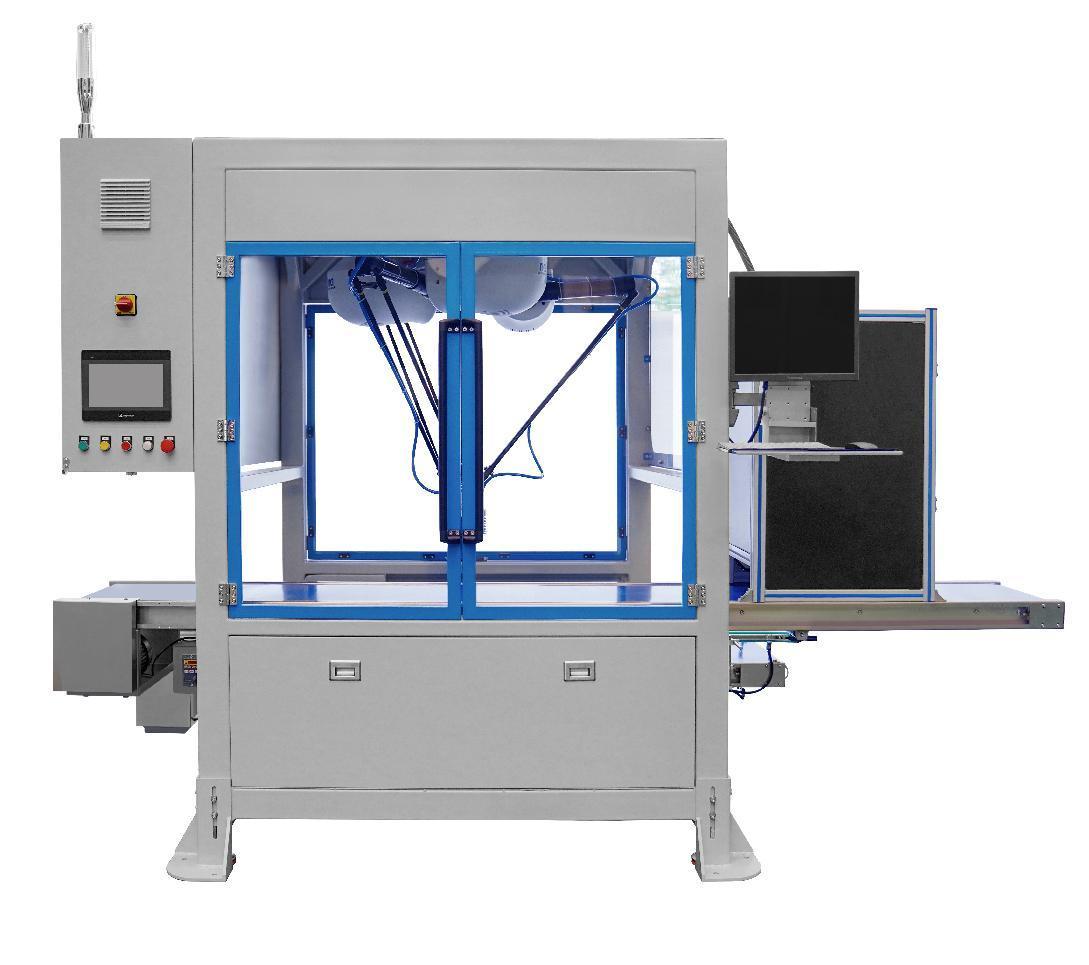

8. Đơn vị Pick-and-Place của Robot Delta

◆ Hoạt động cực nhanh (lên đến 60 lần cắt mỗi phút cho gói 500g)

◆ Độ chính xác được hướng dẫn bằng tầm nhìn để có vị trí hoàn hảo

◆ Lập kế hoạch đường đi thông minh giúp giảm thiểu chuyển động để tiết kiệm năng lượng

◆ Lập trình linh hoạt xử lý nhiều loại gói

◆ Kích thước nhỏ gọn tối ưu hóa không gian sàn nhà máy

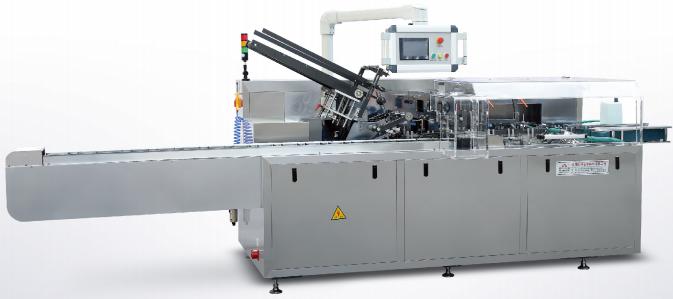

9. Máy đóng hộp thông minh

◆ Tự động nạp và tạo hình hộp

◆ Xác minh chèn sản phẩm loại bỏ các hộp rỗng

◆ Hoạt động tốc độ cao với thời gian chết tối thiểu

◆ Kích thước thùng carton thay đổi mà không cần thay đổi nhiều

10. Hệ thống xếp pallet tích hợp

◆ Nhiều tùy chọn mẫu pallet để có độ ổn định tối ưu

◆ Tự động phân phối pallet và đóng gói căng

◆ Ứng dụng nhãn tích hợp để theo dõi hậu cần

◆ Phần mềm tối ưu hóa tải trọng giúp tối đa hóa hiệu quả vận chuyển

◆ Giao diện lập trình mẫu thân thiện với người dùng

1. Cần có trình độ chuyên môn kỹ thuật nào để vận hành hệ thống đóng gói này?

Một người vận hành duy nhất với 3-5 ngày đào tạo có thể quản lý hiệu quả toàn bộ hệ thống thông qua giao diện HMI tập trung. Hệ thống bao gồm các điều khiển màn hình cảm ứng trực quan với ba cấp độ truy cập: Người vận hành (các chức năng cơ bản), Giám sát viên (điều chỉnh thông số) và Kỹ thuật viên (bảo trì và chẩn đoán). Có hỗ trợ từ xa để khắc phục sự cố nâng cao.

2. Hệ thống xử lý các loại sản phẩm ngũ cốc khác nhau như thế nào?

Hệ thống lưu trữ tới 200 công thức sản phẩm với các thông số cụ thể cho từng loại ngũ cốc. Bao gồm tốc độ nạp liệu tối ưu, kiểu rung cho máy cân nhiều đầu, cài đặt nhiệt độ và áp suất niêm phong, và các thông số xử lý cụ thể cho từng sản phẩm. Việc thay đổi sản phẩm được thực hiện thông qua HMI với các điều chỉnh cơ học tự động đòi hỏi ít can thiệp thủ công.

3. Thời gian hoàn vốn đầu tư điển hình cho hệ thống đóng gói này là bao lâu?

Các giai đoạn ROI thường dao động từ 16-24 tháng tùy thuộc vào khối lượng sản xuất và hiệu quả đóng gói hiện tại. Các yếu tố chính đóng góp vào ROI bao gồm giảm lao động (giảm trung bình 68%), tăng năng suất sản xuất (cải thiện trung bình 37%), giảm chất thải (giảm trung bình 23%) và cải thiện tính nhất quán của bao bì dẫn đến ít bị từ chối bán lẻ hơn. Đội ngũ bán hàng kỹ thuật của chúng tôi có thể cung cấp phân tích ROI tùy chỉnh dựa trên các yêu cầu sản xuất cụ thể của bạn.

4. Cần phải bảo trì phòng ngừa như thế nào?

Công nghệ bảo trì dự đoán của hệ thống giúp giảm 35% bảo trì theo lịch trình truyền thống. Bảo trì bắt buộc chủ yếu bao gồm kiểm tra hàm phớt sau mỗi 250 giờ hoạt động, xác minh hiệu chuẩn cân hàng tháng và kiểm tra hệ thống khí nén hàng quý. Tất cả các yêu cầu bảo trì đều được theo dõi và lên lịch thông qua HMI, cung cấp các quy trình bảo trì từng bước với hướng dẫn trực quan.

LIÊN HỆ VỚI CHÚNG TÔI

Tòa nhà B, Khu công nghiệp Kunxin, Số 55, Đường Dong Fu, Thị trấn Dongfeng, Thành phố Trung Sơn, Tỉnh Quảng Đông, Trung Quốc, 528425

Nhận báo giá miễn phí ngay!

Bản quyền © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Bảo lưu mọi quyền