Dette integrerede system er specielt udviklet til morgenmadsprodukter, granola og lignende tørre fødevarer og opnår hidtil usete niveauer af automatisering, hvilket reducerer kravene til menneskelig indgriben med op til 85 % sammenlignet med manuelle betjeningsalternativer.

SEND FORESPØRGELSE NU

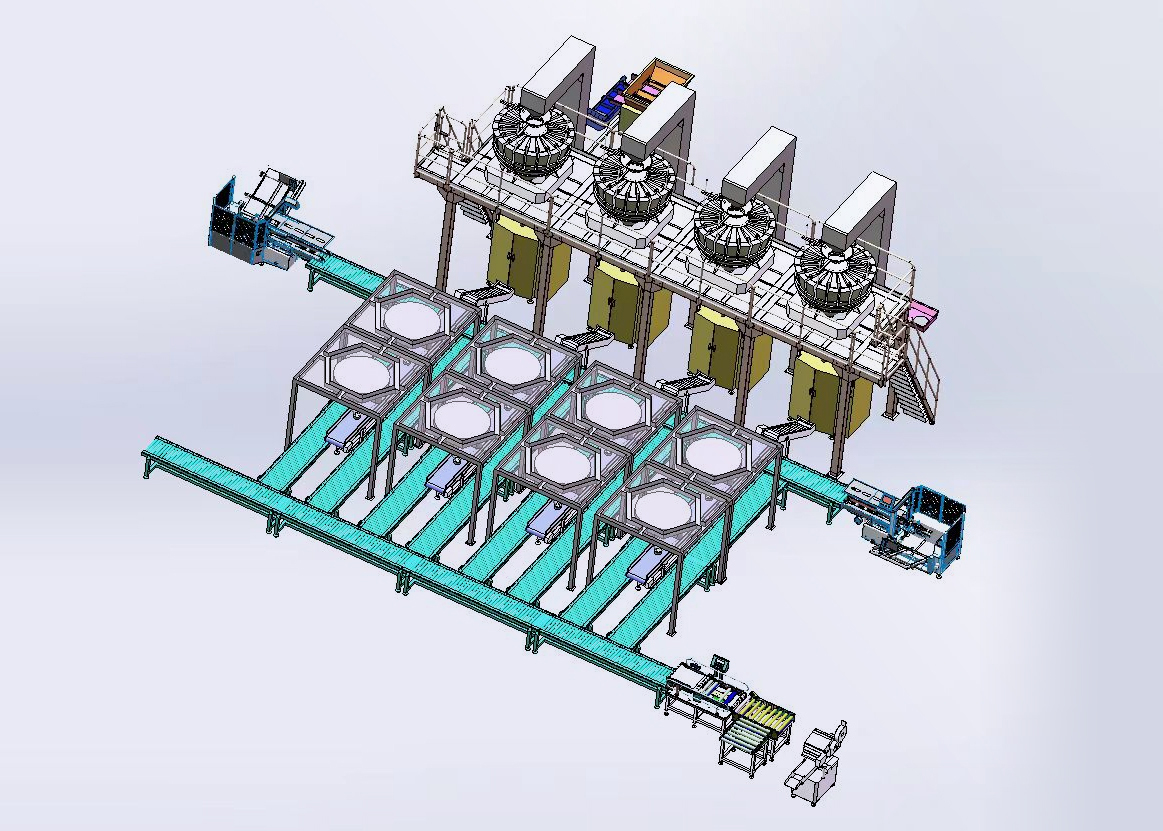

Vores fuldautomatiske emballagesystem er i spidsen for teknologien til emballering af morgenmadsprodukter og repræsenterer et betydeligt fremskridt i forhold til konventionelle emballageløsninger. Dette integrerede system er specielt udviklet til morgenmadsprodukter, granola og lignende tørre fødevarer og opnår hidtil usete niveauer af automatisering, hvilket reducerer behovet for menneskelig indgriben med op til 85 % sammenlignet med manuelle betjeningsalternativer.

Systemarkitekturen anvender avanceret PLC-integration på tværs af alle komponenter, hvilket skaber et problemfrit produktionsflow fra den første produktindføring til palletering. Vores proprietære synkroniseringsteknologi opretholder optimal kommunikation mellem komponenter og eliminerer dermed de mikrostop og effektivitetstab, der er almindelige i systemer med forskellige kontrolmekanismer. Produktionsdata i realtid analyseres løbende af vores adaptive kontrolsystem, der automatisk justerer parametrene for at opretholde optimal ydeevne på trods af variationer i produktegenskaber eller miljøforhold.

1. Spantransportørsystem

2. Højpræcisionsvægt med flere hoveder

3. Ergonomisk støtteplatform

4. Avanceret vertikal formfyldnings- og forseglingsmaskine

5. Kvalitetskontrolinspektionsstation

6. Højhastighedsudgangstransportør

7. Automatisk boksesystem

8. Delta Robot Pick-and-Place-enhed

9. Intelligent kartonmaskine og kartonforsegler

10. Integreret palleteringssystem

| Vægt | 100-2000 gram |

| Hastighed | 30-180 pakker/min (afhænger af maskinmodellen), 5-8 kasser/min |

| Taskestil | Pudepose, kilepose |

| Taskestørrelse | Længde 160-350 mm, bredde 80-250 mm |

| Filmmateriale | Lamineret film, enkeltlagsfilm |

| Filmtykkelse | 0,04-0,09 mm |

| Kontrol Straffe | 7" eller 9,7" berøringsskærm |

| Strømforsyning | 220V/50 Hz eller 60 Hz |

1. Spantransportørsystem

◆ Skånsom produkthåndtering minimerer brud på sarte kornstykker

◆ Lukket design forhindrer kontaminering og reducerer støv

◆ Effektiv vertikal transport maksimerer udnyttelsen af gulvpladsen

◆ Lavt vedligeholdelseskrav med selvrensende egenskaber

◆ Justerbar hastighedskontrol, der matcher produktionslinjens krav

2. Højpræcisionsvægt med flere hoveder

◆ 99,9% nøjagtighed garanterer ensartede pakkevægte

◆ Hurtige vejecyklusser (op til 120 vejninger pr. minut)

◆ Tilpasset portionskontrol til forskellige pakkestørrelser

◆ Automatisk kalibrering opretholder præcision gennem hele produktionen

◆ Opskriftsstyringssystem muliggør hurtige produktskift

3. Ergonomisk støtteplatform

◆ Justerbare højdeindstillinger reducerer træthed hos føreren

◆ Integrerede sikkerhedsrækværker opfylder alle sikkerhedsforskrifter på arbejdspladsen

◆ Antivibrationsdesign sikrer stabilitet og præcis betjening

◆ Værktøjsfri vedligeholdelsesadgangspunkter minimerer nedetid

4. Avanceret vertikal formfyldnings- og forseglingsmaskine

◆ Højhastighedspakning (op til 120 poser i minuttet)

◆ Flere tasketyper (pude, med kile)

◆ Hurtigt skiftende filmruller med automatisk splejsning

◆ Gasskylningsfunktion for forlænget holdbarhed

◆ Servodrevet præcision sikrer perfekte tætninger hver gang

5. Kvalitetskontrolinspektionsstation

◆ Metaldetektionsfunktioner for maksimal fødevaresikkerhed

◆ Validering af kontrolvægt eliminerer under-/overvægtige pakker

◆ Automatisk afvisningsmekanisme for pakker, der ikke overholder kravene

6. Kædeudgangstransportør

◆ Jævn produktovergang mellem pakketrin

◆ Akkumuleringskapaciteter bufferproduktionsvariationer

◆ Modulært design tilpasser sig kravene til facilitetens layout

◆ Avanceret sporingssystem opretholder pakkens retning

◆ Letrengøringsvenlige overflader opfylder fødevaresikkerhedsstandarder

7. Automatisk boksesystem

◆ Konfigurerbare sagsmønstre til forskellige detailbehov

◆ Integreret kasseopsætter med påføring af smeltelim

◆ Højhastighedsdrift (op til 30 kasser pr. minut)

◆ Hurtigt udskiftelige værktøjer til flere kassestørrelser

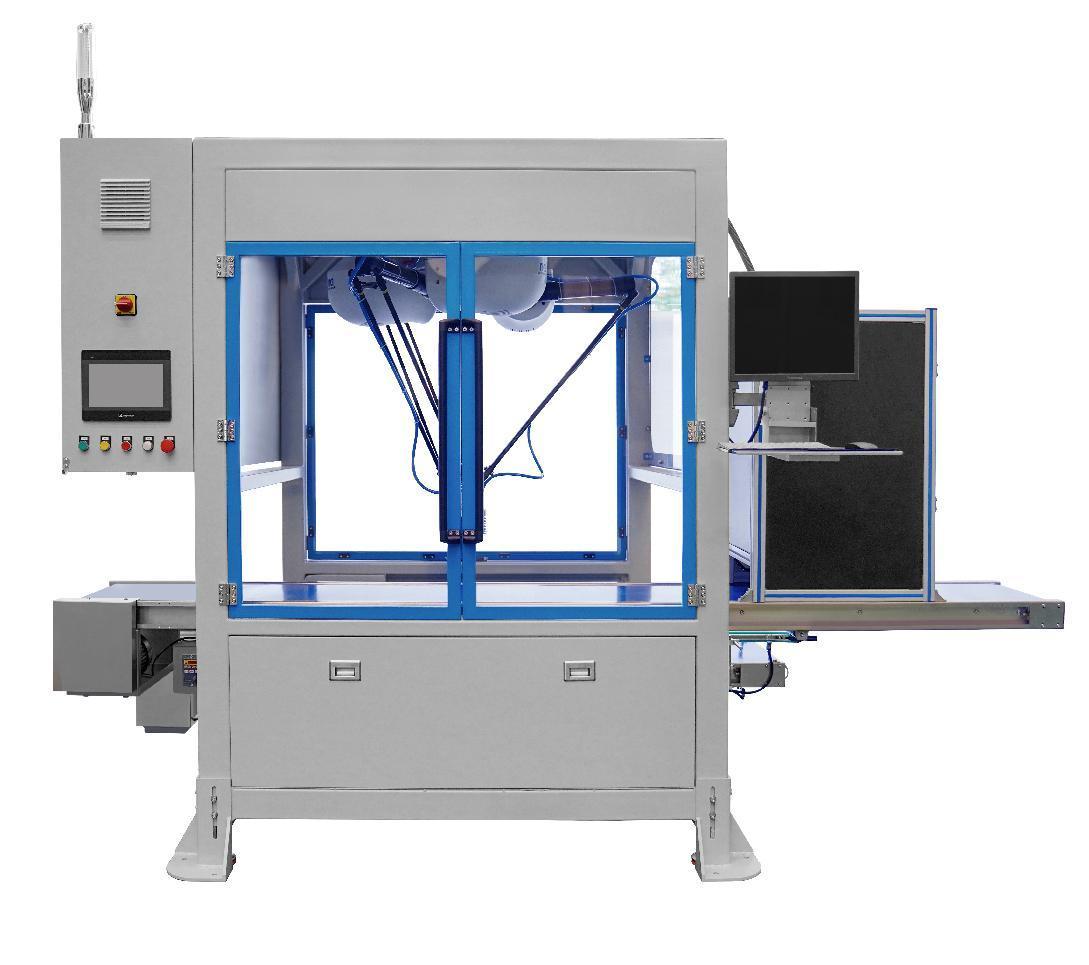

8. Delta Robot Pick-and-Place-enhed

◆ Ultrahurtig drift (op til 60 pluk i minuttet for en pakke på 500 g)

◆ Visuelt styret præcision for perfekt placering

◆ Smart stiplanlægning minimerer bevægelse for energieffektivitet

◆ Fleksibel programmering håndterer flere pakketyper

◆ Kompakt størrelse optimerer fabriksgulvpladsen

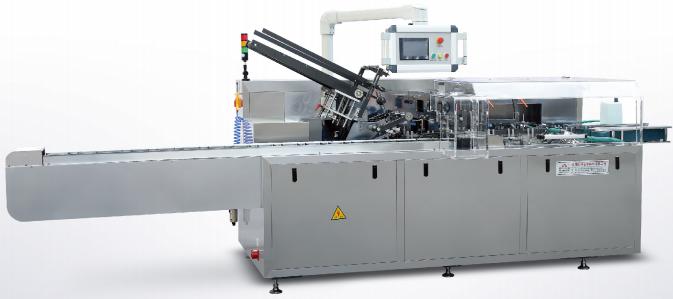

9. Intelligent kartoneringsmaskine

◆ Automatisk kartonindføring og -formning

◆ Verifikation af produktindsættelse eliminerer tomme kartoner

◆ Højhastighedsdrift med minimal nedetid

◆ Variable kartonstørrelser uden omfattende omstilling

10. Integreret palleteringssystem

◆ Flere pallemønstre for optimal stabilitet

◆ Automatisk palleudlevering og strækindpakning

◆ Integreret etiketapplikation til logistiksporing

◆ Software til lastoptimering maksimerer forsendelseseffektiviteten

◆ Brugervenlig mønsterprogrammeringsgrænseflade

1. Hvilket niveau af teknisk ekspertise kræves for at betjene dette emballagesystem?

En enkelt operatør med 3-5 dages træning kan effektivt styre hele systemet via den centraliserede HMI-grænseflade. Systemet inkluderer intuitive berøringsskærmskontroller med tre adgangsniveauer: Operatør (grundlæggende funktioner), Supervisor (parameterjusteringer) og Tekniker (vedligeholdelse og diagnosticering). Fjernsupport er tilgængelig til avanceret fejlfinding.

2. Hvordan håndterer systemet forskellige typer kornprodukter?

Systemet gemmer op til 200 produktopskrifter med specifikke parametre for hver kornsort. Disse inkluderer optimale fodringshastigheder, vibrationsmønstre for multihovedvægten, indstillinger for forseglingstemperatur og -tryk samt produktspecifikke håndteringsparametre. Produktskift udføres via HMI'et med automatiserede mekaniske justeringer, der kræver minimal manuel indgriben.

3. Hvad er den typiske ROI-periode for dette pakkesystem?

ROI-perioder varierer typisk fra 16-24 måneder afhængigt af produktionsvolumen og den nuværende emballageeffektivitet. Nøglebidragydere til ROI inkluderer reduktion af arbejdskraft (gennemsnitligt fald på 68%), øget produktionskapacitet (gennemsnitlig forbedring på 37%), reduceret spild (gennemsnitlig reduktion på 23%) og forbedret emballagekonsistens, hvilket resulterer i færre afvisninger i detailhandlen. Vores tekniske salgsteam kan levere en skræddersyet ROI-analyse baseret på dine specifikke produktionskrav.

4. Hvilken forebyggende vedligeholdelse er nødvendig?

Systemets prædiktive vedligeholdelsesteknologi reducerer traditionel planlagt vedligeholdelse med 35 %. Nødvendig vedligeholdelse involverer primært inspektion af tætningskæber hver 250. driftstime, månedlig verifikation af vægtkalibrering og kvartalsvis kontrol af det pneumatiske system. Alle vedligeholdelseskrav overvåges og planlægges via HMI'et, som giver trinvise vedligeholdelsesprocedurer med visuelle vejledninger.

KONTAKT OS

Bygning B, Kunxin Industripark, nr. 55, Dong Fu Road, Dongfeng Town, Zhongshan City, Guangdong-provinsen, Kina, 528425

Få et gratis tilbud nu!

Ophavsret © Guangdong Smartweigh Packaging Machinery Co., Ltd. | Alle rettigheder forbeholdes